마모 형상에 따른 래버린스 실의 누설 특성에 대한 해석적 연구

Abstract

A rotating machine, such as a gas turbine, Leakage is important in efficiency. Despite proper design of seal, wear and rub-grooved shapes occur on rotor or stator during operation. Clearance is important parameter in leakage of labyrinth seal but the worn shape increases clearance and leakage. This study is about the leakage characteristic of groove shape in width and depth directions. Numerical analysis of 3D geometry is conducted using ANSYS Fluent 15.0, and the results are shown using the discharge coefficient. when grooves occur at the smaller clearance, leakage increases considerably as compared with other cases. The minimum clearance can be expressed by the initial clearance and length of width and depth. As a result, Leakage characteristic depend on where the minimum clearance is located.

Keywords:

CFD, Discharge Coefficient, Labyrinth Seal, Leakage, Rub-Groove, Wear키워드:

전산유체역학, 누설 계수, 래버린스 실, 누설량, 마모홈, 마모1. 서 론

터빈에 대한 연구는 다방면에서 이루어지고 있다. 고출력 고효율을 위해 대형화가 되기도 하지만 폐열과 저열원을 이용하기 위해 소형화를 위한 연구도 다양해지고 있다. 터빈과 같이 에너지를 얻기 위한 회전체 동력기관에서는 회전체와 고정체 사이에서 발생하는 누설 손실이 필연적으로 발생한다. 이러한 손실을 줄이는 방법으로 실(Seal) 기술은 터빈 내부의 각 단 사이에서 발생하는 압력 차이에 의한 누설을 방지하기 위해 연구되어 왔다. 로터(Rotor)와 케이싱(Casing)과 같은 스테이터(Stator) 사이에 위치하는 기계요소인 실의 주된 역할은 틈새를 통한 누설량을 최소화하여 회전체의 효율을 증가시키는데 있다. 그 중에서도 단순한 형상으로 많이 사용되고 있는 래버린스 실(Labyrinth Seal)이 있다. 래버린스 실의 누설량을 고려한 설계에서는 주로 구성되는 형상과 운전 조건을 고려한다. 하지만 세밀한 설계에도 불구하고 실제 운전 시에는 과도상태에 따른 접촉이 발생하고, 그 결과 실의 Tip이 마모되거나 스테이터에 홈이 생기는 마모와 파손이 발생할 수 있다. 그에 따른 형상 변형은 다양하게 나타나고 선행 연구들에서도 마모와 파손 형상에 따른 누설 특성에 대해 다루어 졌다. 선행연구에 따르면 Tip의 변형을 Wear로, 스테이터나 케이싱에 발생된 홈을 Rub-Groove로 명칭하고 있다. 누설량 예측 방법으로는 실험으로 측정하거나 이론 수식을 계산하는 방법, 제어체적으로 단순화 하여 해석하는 Bulk-flow, 유동의 지배방정식을 이산화하여 수치해석을 수행하는 방법 등이 있다. 최근에는 컴퓨터 및 상용 CFD 코드의 발달로 인해 주로 CFD를 이용하여 실에서의 유동특성을 분석하는 연구가 활발히 진행되고 있다.

Stocker(1)는 항공기용 래버린스 실에 대한 실험을 통해 마모에 대한 연구를 하였다. Groove가 발생하면 누설량이 감소하는 결과를 보였지만 이것은 실험체가 다공성 물질이어서 나타난 현상이었고 일반적인 누설 경향과 반대로 나타났다. 하지만 Groove 형상에 대해 간극, 위치, 압력에 대한 실험을 통하여 향후 연구의 기반을 제공했다. Zimmerman(2)은 2D CFD를 통해 3개 Fin을 가진 직선형 래버린스 실의 마모에 대한 연구를 하였고, Groove 형상이 발생하면 누설계수(Discharge Coefficient)가 감소한다는 결과를 보였다. Rhode(3-5)는 물을 이용한 실험을 통해 유동 흐름을 시각화 하였다. 직선형 래버린스 실에서 초기 간극에 따라 Groove 크기, Tip과의 위치를 변화시키며 연구를 수행하였고 간극과 Groove의 크기가 클수록 누설저항계수(Leakage Resistance Coefficient)가 낮다는 결과와 함께 유동장의 흐름을 나타냈다. 또한 계단형 래버린스 실의 2D CFD 해석을 통해 유효 간극이 커질수록 누설저항계수가 낮아지고, 이후 실험을 수행하여 계단의 높이가 커지고 Tip 끝이 마모되는 Wear가 클수록 누설저항계수가 낮다는 결과를 보였다. Denecke(6)는 실험 장비를 이용하여 계단형 래버린스 실의 Groove에 대한 연구를 수행하였고 간극과 Groove Depth의 관계식을 이용한 무차원수로 특정 구간에서 최소의 누설계수가 나타나는 것을 보였다. Yahya Dogu(7-8)은 2D 해석 연구를 통해 직선으로 배열된 래버린스 실에서 Tip Wear와 Groove 형상에 대한 누설특성을 연구하였다. 마모된 Tip은 마모되지 않은 Tip보다 누설량이 높고 Mushroom 형태의 각이 진 Edge 형상 보다 Round 형태의 Radius를 가진 형상이 누설량이 높다. Groove 형상에서는 최소 간극이 커질수록 누설량이 증가함을 보였다. Kang Zhang(9)은 Groove 형상에 대해 실험과 해석을 수행하여 해석 기법을 검증하였고 CFD를 이용한 누설 특성 예측을 하였다. 동일한 Groove 형상에서 압력비가 증가함에 따라 누설량은 증가하였고, 초기 간극이 작은 경우에는 누설량 증가가 급격하게 나타났다. 마모되기 전의 누설량과 마모된 후의 누설량의 비인 상대누설계수(Relative Discharge Coefficients,ζ)로 나타낸 누설 특성은 Depth 방향으로 마모가 발달하면 누설량이 증가하지만 동일한 마모 크기에서 압력비의 증가에는 상대누설계수가 일정함을 보였다. 그러나 Width/Depth의 비가 2.5 이상의 경우를 예측하여 누설 특성에 Depth의 영향만 나타나는 한계점이 있었다. 본 연구에서는 CFD 해석을 통한 연구를 수행하였고 이 방법을 제시하였다. 또한, 래버린스 실 형상에서 마모 형상인 Groove가 발달되는 현상을 가정하여 해석을 수행하고, 누설 계수를 이용하여 결과를 나타내었다. 마모 형상이 발생 할 때, Width와 Depth 방향의 연관성을 형상 변수들의 관계로 도출하고, 설계 단계 및 유지보수가 필요한 시점에서 누설 특성을 고려하는데 도움이 되고자 한다.

2. 해석 방법

2.1 지배방정식

케이싱과 래버린스 실 사이의 유동이 마하수 0.3 이상이므로, 래버린스 실 영역의 내부의 유동을 3차원 압축성 정상유동으로 간주하였다. 수치해석을 위해 사용된 지배방정식은 연속방정식, 운동량방정식, 에너지 방정식이 있다.

연속 방정식 :

| (1) |

운동량 방정식 :

| (2) |

에너지 방정식:

| (3) |

해석모델의 검증을 위해 참고한 Schramm(10)의 선행연구에 따라 Standard k-ε모델을 사용하였고 벽면 처리 방법은 Scalable Wall Function을 적용하였다.

난류 운동에너지 방정식:

| (4) |

난류 운동에너지 소산율 방정식:

| (5) |

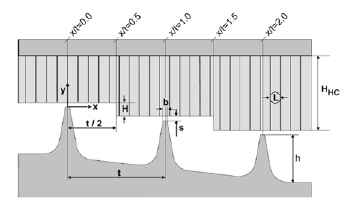

2.2 해석 모델

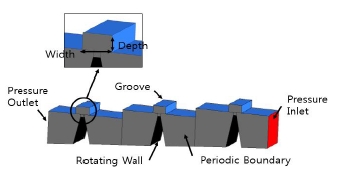

본 연구에서는 Schramm(10)의 실험과 해석 형상인 Fig. 1과 같은 모델에서 래버린스 실 부분만 해석 영역으로 선정하여 해석을 수행하였다. 회전체인 터빈에서 실은 환형이고 원주 방향으로 모두 동일한 형상을 가진다. 일정한 부분을 절단면으로 하여 해석영역으로 선택해도 periodic 조건으로 해석을 수행하면 전체의 해석 및 실험과 유사한 결과가 나타난다. 본 연구에 적용된 상세한 해석 모델의 형상 정보를 Table 1에 나타내었다. 해석은 상용 코드인 ANSYS FLUENT 15.0을 사용하였고, 해석과 관련한 경계 조건은 Table 2에 나타내었다.

2.3 격자 생성 및 경계 조건

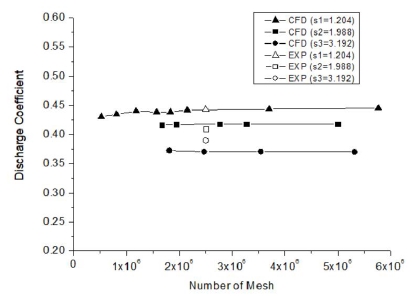

스테이터와 래버린스 실 사이의 간극과 마모 형상의 격자는 육면체(hexahedral cell) 격자를 생성하였다. 벽면 근처에서의 점성 영향이 충분히 고려되고 유동을 자세하게 관찰하고자 격자를 충분하게 생성하였다. 벽면 처리 방법은 scalable wall function을 사용하였고 회전하는 벽면 격자에 대하여 y+가 11.06 수준이 되도록 생성하였다. 해석모델의 입구에 pressure inlet, 출구에 pressure outlet, 회전하는 로터의 벽면에는 rotating wall로 설정하였고, 절단면에는 periodic boundary condition을 설정하였다. 본 해석에 사용한 형상의 격자를 Fig. 2에 나타내었다. 격자 민감도 분석은 격자수를 증가 시키며 누설량의 수렴도를 확인 하였고 래버린스 실을 해석한 Smooth Configuration 형상의 최적 격자수는 약 250만개 수준이었다.

2.4 수치해석 모델의 검증

수치해석 결과의 검증을 위하여 실의 간극변화에 따른 누설량을 본 연구와 동일한 모델인 Schramm(10)의 실험값과 비교하였다. 비교 결과는 간극(Clearance) 대 누설 계수(Discharge Coefficients)로 나타냈으며, 누설계수는 등엔트로피 조건에서의 이상적인 누설량 계산식을 이용하여 누설량을 무차원수로 나타낸 것이다. 누설계수 식은 다음과 같다.

| (6) |

등엔트로피 조건의 이상적인 누설량 계산식은 다음과 같다.

| (7) |

여기서 π는 입구와 출구의 압력비, A는 최소 유동 단면적, T는 운전 온도, k는 비열비, R은 기체상수 이다. Fig. 3은 실험값과 격자수에 따른 해석값을 비교하여 나타낸 그래프 이고, 실험 결과와 CFD 해석결과 값이 0.6%~5.8%의 오차 수준으로 거의 유사함을 알 수 있다. 이를 통해 본 수치해석 방법이 타당하다고 판단하였다.

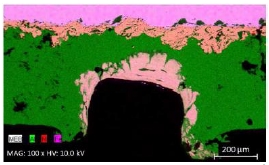

2.5 수치해석 Case

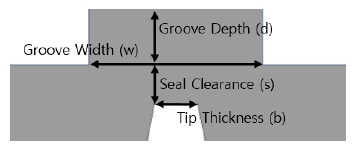

마모에 대한 현상은 Delebarre(11)의 마모 실험에서 EDX로 촬영된 Fig. 4와 같이 나타난다. 해당 형상을 참고하여 본 연구에서는 Groove Width는 잇 끝단의 너비 방향으로 끝단 너비의 2~5배까지 변화하는 조건으로, Groove Depth는 끝단의 수직 방향으로 끝단 너비의 0.5~2.5배까지 변화하는 조건으로 선정하였다. 그리고 간극의 영향을 보기 위하여 Schramm(10)의 해석에 이용된 3가지 초기 간극 조건을 조합하여 전체 해석 Case를 선정하였다. 해석 모델의 상세정보는 Fig. 5에 나타내었다.

3. 수치 해석 결과

실의 초기 간극 1.204, 1.988, 3.192 조건에서, Width와 Depth 방향으로의 마모 크기의 변화에 따른 유동 해석을 수행하였다. 마모의 크기가 변화함에 따라 실의 간극도 변화하게 되는데, 누설계수는 변화된 최소 간극으로 이론적 누설량을 계산하고 해석 결과의 누설량(Mass Flow Rate)과의 비로 나타낼 수 있다. 누설 계수의 계산에 사용된 마모 형상의 최종 간극을 Table 3에 나타내었다.

3.1 초기 간극 1.204(s1)에서의 마모 형상

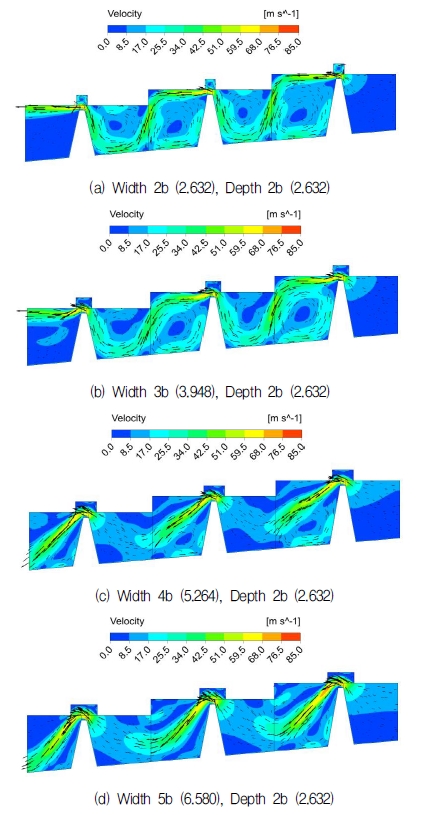

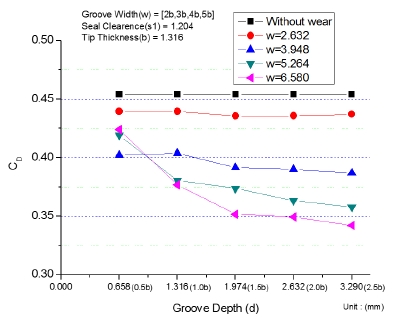

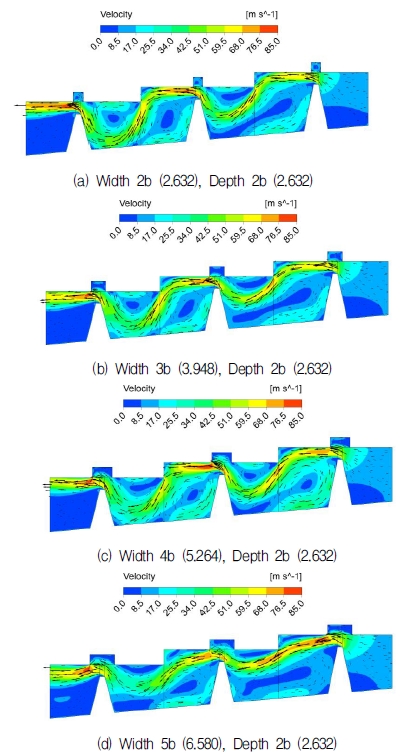

Fig. 6은 s1=1.204 조건에서, Depth가 2b (2.632) 일 때, Width의 증가에 따른 Velocity contour and Vector를 나타낸다. Width가 2b, 3b인 조건에는 간극을 지나는 유동의 방향이 수평이고 Cavity에서 circulation이 발생하는 것을 볼 수 있다. 반면에, 4b, 5b의 조건에는 간극을 지나는 유동의 방향이 45도 아래 방향이며 vector의 방향이 많이 변한다. 마모 형상이 커질수록 유동의 방향이 크게 변화하는 것을 알 수 있다. Fig. 7은 초기 간극 1.204 조건에서 Groove의 Width and Depth의 크기 변화에 따른 누설계수를 나타내고 있다. Width 2b (2.632)인 조건에서는 누설계수의 값이 마모가 없는 경우에 비해 4% 감소하지만 거의 유사하여 마모의 영향이 적다. Width가 3b (3.948)인 조건에는 Groove가 없는 경우에 비해 누설계수가 11.1~14.8%정도 감소하였고, Depth가 증가 할수록 누설계수는 다소 감소하는 경향을 나타낸다. Width가 4b (5.264)와 5b (6.580)의 조건에서는 마모가 없는 경우에 비해 최대 24.7% 감소하고 Depth의 증가에 따라 누설계수가 감소하는 경향이 뚜렷하게 나타난다.

누설계수를 나타내는 식 (7)에 포함된 최소 유동단면적 A는 간극에 영향이 있다. Width가 4b,5b 일 때 Depth가 0.5b인 조건에서는 누설량의 증가분 보다 간극이 커짐으로 인한 유동 단면적의 증가분이 높기 때문에 Width가 3b 경우에 비하여 실제 누설량은 많지만 누설 계수는 낮게 나타나는 곳이 발생한다. 또한 Width 5b 조건에서 Depth가 0.5b~1.5b인 구간은 뚜렷하게 선형적으로 감소하는 경향을 볼 수 있다. 결국 Width 2b,3b와 4b,5b의 경향이 상이하게 나타나는 이유는 마모로 인해 변경된 최소 간극이 4b, 5b의 경우에서 Depth방향에 위치하기 때문이다. 최소 간극의 변화는 Table 3에서 확인할 수 있고, 최소 간극이 Depth 방향에 위치할 때는 간극이 증가하다가 Width 방향에서 최소 간극이 위치하기 시작하면 최소 간극이 일정해진다.

3.2 초기 간극 1.988 (s2)에서의 마모 형상

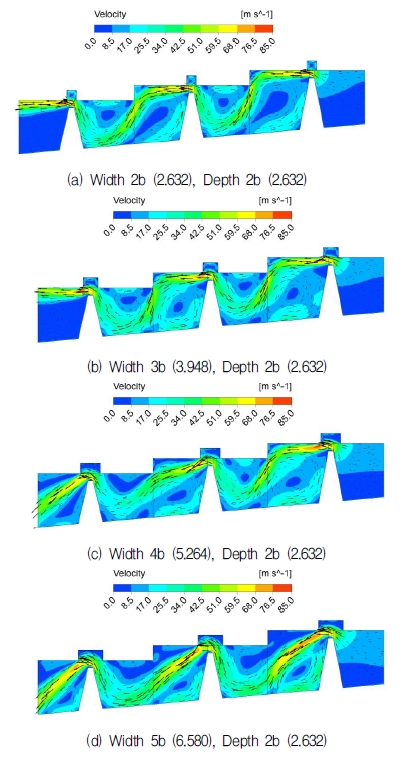

Fig. 8은 s2=1.988 조건에서, Depth가 2b일 때, Width의 증가에 따른 Velocity contour and Vector를 나타낸다. s1 조건과 마찬가지로 마모가 발달함에 따라 유동의 방향도 변화하는 것을 알 수 있다.

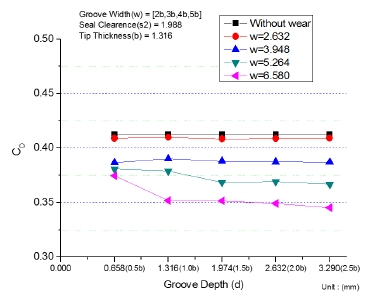

Fig. 9는 초기 간극 1.988 조건에서 Groove의 Width and Depth의 크기 변화에 따른 누설계수를 나타내고 있다. Width 2b의 조건에서는 마모가 없는 경우에 비해 누설 계수가 0.9% 감소했다. s1 간극에서의 감소량인 4%에 비해 작게 나타났고, 간극이 커질수록 마모에 의한 누설 특성은 둔감해지는 것을 알 수 있다. Width 3b 조건에서 부터는 Width가 증가함에 따라 약 5% 간격으로 일정하게 누설계수가 감소하며 Depth의 변화는 누설계수에 거의 영향을 주지 않았다. 전체적으로 누설계수의 변화 특성은 s1의 경우에 비해 일정하게 나타났다. Width 5b일 때 Depth 0.5b~1b 조건에서의 변화는 Depth 방향에서 최소 간극이 발생하기 때문이므로 1b~2.5b 조건과 다르게 나타난다.

3.3 초기 간극 3.192 (s3)에서의 마모 형상

Fig. 10은 s3=3.192 조건에서, Depth가 2b일 때, Width의 증가에 따른 Velocity contour and Vector를 나타낸다. 앞서 나타낸 간극 조건들과 달리, 유동의 형태는 거의 변화하지 않는다는 것을 알 수 있다. 마모 형상에 의한 누설 특성의 변화는 간극이 커질수록 영향도가 낮아진다.

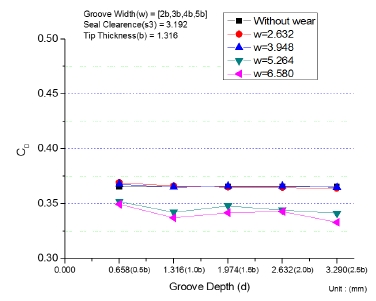

Fig. 11은 초기 간극 3.192 조건에서 Groove의 Width and Depth의 크기 변화에 따른 누설계수를 나타내고 있다. Width 2b와 3b 조건에서는 마모가 없는 조건의 누설 계수와 동일하여 간극의 변화와 누설량의 증가가 일정하다는 것을 알 수 있다. Width 4b와 5b는 누설계수가 8.8% 감소하였지만 s1과 s2의 조건에 비해 변화가 적고, Depth의 영향 또한 적게 나타난다.

3.4 마모 형상에 따른 누설 특성

마모가 발생되는 현상을 초기 간극과 마모 크기의 증가에 따라 해석적 연구를 수행하고 그에 따른 누설 특성을 분석한 결과, Fig. 12에서 나타낸 바와 같이 형상 정보를 통해 수식적으로 판단 할 수 있었다.

| (8) |

| (9) |

본 연구의 해석 대상에서 최소 간극은 대부분 Width 방향에서 발생한다. 식 (8)번으로 계산된 간극이 식 (9)번으로 계산된 간극보다 작은 경우이다. 이 때 초기 간극이 좁은 경우(s1)를 제외하면 마모 형상에 대한 누설 특성에 Depth의 영향은 전반적으로 적다. 반대의 경우에는 Depth 방향에서 최소 간극이 발생하는 경우인데 역시 Width의 영향은 적게 나타났고, 두 변수의 연관성은 뚜렷하게 나타나지 않았다.

또한, 동일한 마모가 발생하더라도 초기 간극이 큰 경우(s3)에는 식 (7)에 의한 최소 간극의 변화율이 낮기 때문에 상대적으로 누설 변화에 둔감하다. 결국 어느 방향에서든 마모로 인하여 변경된 최소 간극이 누설 특성에 가장 큰 영향이 있으며 최소 간극의 증가에 따라 누설 계수는 감소하였다.

4. 결 론

회전하는 터빈 장치에서는 기기의 효율 향상을 위해 비접촉 실이 주로 사용되며, 실의 설계와 누설 특성에 관련된 많은 연구가 진행되어 왔다. CFD 해석 방법을 바탕으로 회전체의 운전에서 발생할 수 있는 마모에 대한 연구를 수행하였다. Width and Depth 방향으로 마모가 발달함에 따라 누설 계수를 나타내고 특성을 분석하였다.

1) 동일한 크기의 마모가 발생 하더라도 간극이 작을수록 누설계수의 변화는 크게 나타났다. 마모 발생에 의해 변화된 간극으로 계산된 누설계수는 s1에서 최대 24.7% 감소하였고 s2에서는 16%, s3에서는 8.8% 수준으로 감소한다.

2) 마모된 형상의 Width 방향에서 최소 간극이 발생하는 조건에서는 Width가 증가함에 따라 누설계수는 감소하며 Depth의 영향은 적다. 반대로 Depth 방향에서 최소 간극이 발생하는 조건에서는 경우에는 Depth가 증가함에 따라 누설계수는 감소하며 Width의 영향은 적다. 마모 형상은 최종적으로 간극을 변화시키며 래버린스 실의 누설 특성에서 간극의 영향이 큰 것을 보여준다.

3) 마모가 발달할수록 유동의 흐름이 변화하는데 마모된 부분을 지나는 주유동의 방향이 수평 방향에서 45도 아래 방향으로 변화한다. 그러나 간극이 증가하게 되면 주유동의 변화는 줄어든다.

래버린스 실을 설계할 때 누설량을 최소화 하여 성능을 향상 시키는 것이 중요하다. 회전체의 특성상 접촉과 마모가 발생할 수 있음을 고려한다면 초기 설계점 대비 변형 후의 누설 변화가 적도록 적절한 간극을 확보하는 것도 고려사항이 될 수 있다. 본 연구는 사각형 대칭의 마모 형상으로 제한적이지만 다양한 마모 형상에 대한 연구의 기반이 될 수 있을 것으로 생각한다.

Acknowledgments

이 논문은 부산대학교 기본연구지원사업(2년)에 의하여 연구되었음.

References

- Stocker, H. L., Cox, D. M., and Holle, G. F., (1977), “Aerodynamic Performance of Conventional and Honeycomb Lands”, NASA CR-135307.

-

Zimmerman, H., Kammerer, A., and Wolff, K. H., (1994), “Performance of Worn Labyrinth Seals”, ASME Paper, 94-GT-131.

[https://doi.org/10.1115/94-gt-131]

-

Rhode, D. L., and Allen, B. F., (1998), “Visualization and Measurements of Rub-Groove Leakage Effects on Straight-Through Labyrinth Seals”, ASME paper, 98-GT-508.

[https://doi.org/10.1115/98-gt-506]

-

Rhode, D. L., and Adams, R. G., (2001), “Computed Effect of Rub-Groove Size on Stepped Labyrinth Seal Performance”, Tribology Transactions, 44, p523-532.

[https://doi.org/10.1080/10402000108982491]

-

Rhode, D. L., and Allen, B. F., (2001), “Measurement and Visualization of Leakage Effects of Rounded Teeth Tips and Rub-Grooves on Stepped Labyrinths”, Journal of Engineering for Gas Turbines and Power, 123, p604-611.

[https://doi.org/10.1115/1.1377873]

-

Denecke, J., Schramm, V., Kim, S., and Witting, S., (2003), “Influence of Rub-Grooves on Labyrinth Seal Leakage”, Journal of Turbomachinery, 125, p387-393.

[https://doi.org/10.1115/1.1539516]

-

Dogu, Y., Sertçakan, M. C., Bahar, A. S., Pişkin, A., Arıcan, E., and Kocagül, M., (2016), “Computational Fluid Dynamics Investigation of Labyrinth Seal Leakage Performance Depending on Mushroom-Shaped Tooth Wear”, Journal of Engineering for Gas Turbines and Power, 138(3), p032503-1-10.

[https://doi.org/10.1115/1.4031369]

-

Dogu, Y., Sertçakan, M. C., Gezer, K., Kocagül, M., Arıcan, E., and Ozmusul, M. S., (2017), “Leakage Degradation of Straight Labyrinth Seal Due to Wear of Round Tooth Tip and Acute Trapezoidal Rub-Groove”, Journal of Engineering for Gas Turbines and Power, 139(7), p072506-1-12.

[https://doi.org/10.1115/1.4035657]

- Zhang, K., Dai, X., Yan, X., and Li, J., (2017), “Effect of Stator Rub Grooves on Leakage Performance of a Stepped Labyrinth Seal”, Proceedings of the Global Power and Propulsion Forum, GPPFS-2017-130.

-

Schramm, V., Willenborg, K., Kim, S., and Witting, S., (2002), “Influence of a Honeycomb Facing on the Flow Through a Stepped Labyrinth Seal”, Journal of Engineering for Gas Turbines and Power, 124, p140-146.

[https://doi.org/10.1115/1.1403460]

-

Delebarre, C., Wagner, V., Paris, J. Y., Dessein, G., Denape, J., and Gurt-Santanach, J., (2014), “An Experimental Study of the High Speed Interaction Between a Labyrinth Seal and an Abradable Coating in a Turbo-engine Application”, Wear, 316(1-2), p109-118.

[https://doi.org/10.1016/j.wear.2014.04.023]