35-7-10 팬형상 막냉각 홀의 복합설치각도가 막냉각 효율에 미치는 영향

Abstract

In this study, the effect of the compound angle on the film cooling effectiveness of a fan-shaped hole was experimentally investigated. The injection angle, the forward expansion angle, and the lateral expansion angle of the fan-shaped hole were 35, 7, and 10 degrees, respectively. The film cooling effectiveness was measured using the pressure sensitive paint (PSP) technique and the tested compound angles were 0, 30, 45, and 60 degrees. The velocity and the turbulence intensity of the mainstream were 20 m/s and 1%, respectively. For the flow conditions, six blowing ratios (0.5-3.0) and three density ratio (1.0-2.0) were considered. Results showed that the film cooling effectiveness was increased as the blowing ratio increased, and the film cooling effectiveness increased as the density ratio increased. As the compound angle increased, the overall averaged film cooling effectiveness tended to be decreased.

Keywords:

Gas Turbine, Flim Cooling, Pressure Sensitive Paint, Compound Angle키워드:

가스 터빈, 막냉각, 압력감응페인트, 복합설치각도1. 서 론

고효율, 고출력 가스터빈을 위해 가스터빈 입구 온도는 지속적으로 상승해왔으며, 터빈 블레이드 재료의 허용 온도를 초과하는 수준까지 이르렀다. 이에 따라 가스터빈 블레이드의 열부하 및 열응력 또한 증가되기 때문에 가스터빈 블레이드의 요구수명 만족을 위해 적절한 냉각 기법은 필수적이다. 냉각유체를 사용하여 블레이드 표면을 고온가스로부터 보호하는 막냉각, 블레이드 내부에 다양한 형상의 유로를 설치해 열전달계수를 상승시키는 내부냉각 등 다양한 냉각기법이 연구 되고 있다. 터빈 블레이드의 대표적인 냉각기법 중 하나인 막냉각은 대표적인 외부 냉각법으로, 터빈 블레이드 표면에 설치된 홀이나 슬롯을 통해 냉각유체를 분사하여 고온가스로부터 블레이드 표면을 보호하는 기법이다(1). Wright 등(2)은 압력감응페인트기법을 이용하여 평판에서 원형 홀과 팬형상 홀의 막냉각 효율을 측정하고 팬형상 홀의 막냉각 효율이 원형 홀보다 높은 막냉각 효율을 가지는 것을 확인하였다. Schroeder 등(3)은 평판에서 7°의 횡방향과 전방향 확장각을 가지는 팬형상 홀에 대해 IR 카메라 기법을 사용해 실험적으로 막냉각 효율을 측정하였으며, 분사비와 밀도비가 증가함에 따라 막냉각 효율이 증가하고 주유동의 난류강도가 증가하면 막냉각 효율이 감소됨을 보였다. Chen 등(4)은 원형 홀과 팬형상 홀이 주유동과 복합설치각도를 가질 때의 막냉각 효율을 압력감응페인트 기법을 통해 측정하였다. 원형 홀의 경우 복합설치각도를 가진 경우가 그렇지 않을 경우보다 막냉각 효율이 증가하였지만, 팬형상 홀은 복합설치각도를 가질 때 막냉각 효율이 감소하였다.

원형 홀과 팬형상 홀과의 막냉각 효율 비교는 평판에서 뿐만 아니라 막냉각 홀이 베인 끝 벽에 적용된 경우에도 이루어졌는데, Colban 등(5)은 베인 끝 벽에 원형 홀과 팬형상 홀을 설치해 IR카메라를 사용하여 실험적으로 막냉각 효율을 측정하였고 팬형상 홀의 막냉각 효율이 더 우수함을 보였다. 또한, Gao 등(6)은 터빈 블레이드 흡입면과 압력면에서 복합설치각도를 가진 막냉각 홀의 막냉각 효율을 압력감응페인트 기법으로 측정하였고, 팬형상 홀이 원형 홀보다 우수한 막냉각 효율을 가지는 것을 확인하였다.

주유동과 막냉각 홀이 복합설치각도를 가질 경우 막냉각 효율이 크게 달라지기 때문에 냉각설계 시 이를 필수적으로 고려해야한다. 그러나 여러 복합설치각도에 따른 팬형상 홀의 막냉각 효율의 경향성을 연구한 사례들은 거의 없는 실정이다. 따라서 본 연구는 평판에 설치된 팬형상 홀의 복합설치각도에 따른 막냉각 효율 변화를 실험적으로 연구하였다.

2. 실험 이론 및 장치

본 연구에서는 주유동과 복합설치각도를 갖는 팬형상 막냉각 홀의 막냉각 효율을 측정하기 위해 압력감응페인트(Pressure sensitive paint, PSP)기법을 사용하였다. PSP는 발광분자와 산소투과성 폴리머 바인더로 이루어져있으며, 약 400 nm의 단파장을 조사받아 약 600 nm의 장파장의 빛을 방사한다. 산소 퀜칭(oxygen quenching)에 의해 형성된 표면 산소 분압과 PSP 방사강도 간의 상관관계로 막냉각 효율을 계산할 수 있다(7). PSP를 이용하여 막냉각 효율을 구하기 위해 냉각 유체로 각각 공기와 외기가스를 분사하고, 이때 각 위치에서의 산소 농도를 비교하면 Charbonnier 등(8)이 제시한 식 (1)에서 막냉각 효율을 구할 수 있다. 식 (1)의 η는 막냉각 효율이며, COair, COmix는 각각 공기와 이종 기체를 분사할 때 시험부표면의 산소 농도이다.

| (1) |

| (2) |

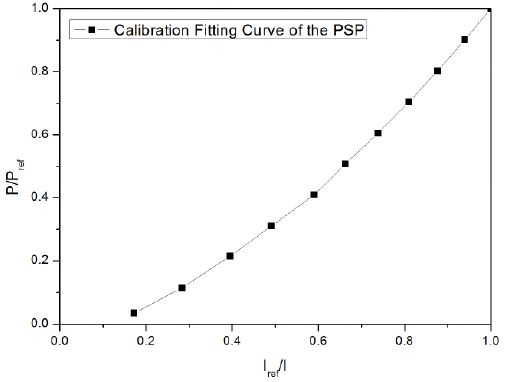

Fig. 1에 본 연구에서 사용된 표면의 산소분압과 압력감응페인트의 발광강도 간의 상관관계를 나타내었다. 또한, 이를 이용해 식2와 같이 막냉각 홀 시편에 도포된 압력감응페인트의 발광강도와 산소분압 간의 관계를 나타낼 수 있다. 이때 Iblk은 암실조건에서, Iref은 막냉각 홀 시편에 LED조명을 조사하는 조건 , Iair은 막냉각 홀에 압축공기를 분사하는 경우, Ifg은 막냉각 홀에 외기가스를 분사하는 경우의 이미지를 각각 촬영하였다. 총 4가지의 이미지들은 노이즈를 제거하기 위해 200개의 이미지를 촬영하고 평균 내었다.

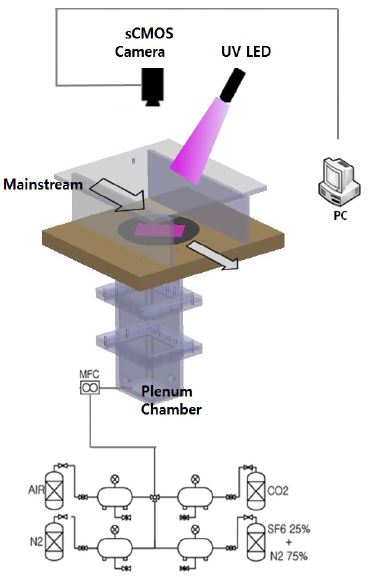

Fig. 2에 본 연구의 실험 장치 개략도를 나타내었다. 3개의 팬형상 홀이 설치된 평판에 PSP (470 UNIFIB, ISSI)를 도포한 후, 본 연구실에서 제작한 LED 조명을 측정부 상단에 설치하여 400 nm파장대의 빛을 조사하였다. 이때 압력감응페인트가 방사하는 빛의 강도를 sCMOS 카메라(pco.edge 3.1, PCO)로 촬영하여 Iblk , Iref , Iair , Ifg 4개의 발광강도를 획득하고 막냉각 효율을 계산하였다.

본 연구에서 측정한 막냉각 효율의 불확실도는 η=0.7에서 ±2%, η=0.3에서 ±8%이다. 냉각유체로는 N2, CO2를 사용하여 각각 밀도비 1.0, 1.5를 모사하였고, 25%의 SF6 와 75%의 N2 혼합기체를 사용하여 밀도비 2.0 을 모사하였다. 또한 전자식 질량유량 제어기(FMA-2600A, OMEGA)를 사용하여 냉각유체의 유량을 조절하였다.

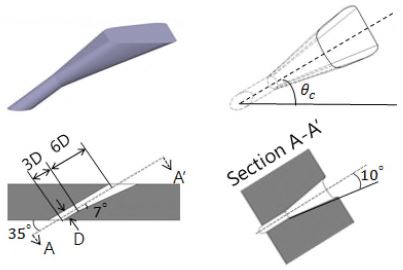

Fig. 3에 팬형상 막냉각 홀의 도면과 Table 1에 본 연구의 실험조건을 나타내었다. θc 는 주유동과 막냉각 홀 간의 복합설치각도이며 0°, 30 °, 45 °, 60 ° 로 변화시키며 막냉각 효율을 측정하였다. 주유동의 난류강도는 1%이며, 주유동 속도 20 m/s에 대한 0.5, 1.0, 1.5, 2.0, 2.5, 3.0의 분사비에서, 주유동과 냉각유체의 밀도비는 1.0, 1.5, 2.0조건에서 실험을 수행하였다. 막냉각 홀 시편은 SLA방식을 사용하여 적층두께 0.05 mm로 3D 프린팅 가공되었다.

3. 실험결과

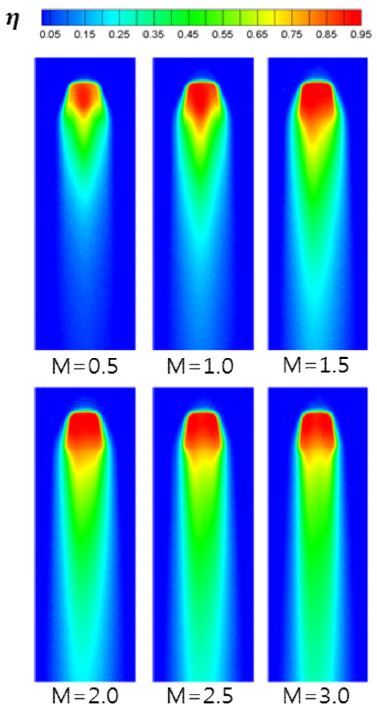

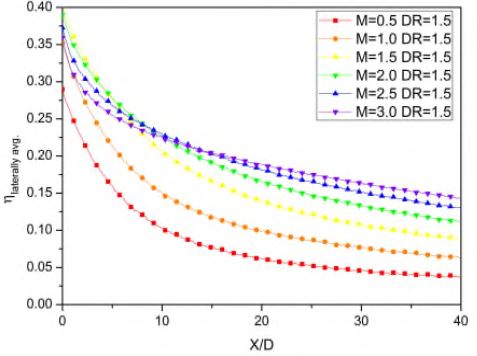

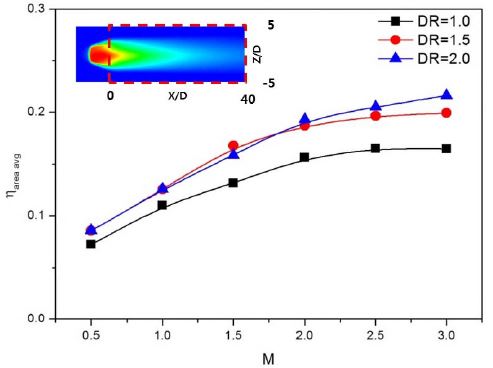

Fig. 4에 0 °의 복합설치각도와 밀도비 1.5의 조건을 갖는 경우의 막냉각 효율 분포를 나타냈다. 또한 Fig. 5에 0 °의 복합설치각도와 밀도비 1.5의 조건을 갖는 경우의 횡방향으로 평균된 막냉각 효율을 나타냈다. 분사비가 증가할수록 냉각유체의 유량 증가로 인해 증가된 막냉각 효율을 보였다. 그러나 분사비 2.5와 3.0의 경우는 홀 출구 근처(X/D<10)에서 과도한 운동량 증가로 인해 냉각유체가 부유하여 막냉각효율이 감소하는 경향이 보이지만, 하류방향으로 진행할수록 냉각유체가 표면에 재부착하여 높은 막냉각 효율을 갖는 경향을 나타낸다. Fig. 6은 막냉각 홀이 0 °의 복합설치각도를 갖는 경우에 대해 분사비와 밀도비에 따른 면적 평균된 막냉각 효율을 나타낸 것이다. 면적 평균은 홀 출구로부터 X/D=0~40, Z/D=-5~+5까지의 영역에서 계산되었다. 같은 밀도비에서 분사비가 증가할수록 면적 평균 막냉각 효율이 증가하였지만 밀도비 1.0 경우에 분사비 3.0이 분사비 2.5보다 낮은 막냉각 효율을 보이는 것을 확인하였다. 이 또한 냉각유체의 과도한 운동량 증가로 인해 냉각유체가 부유하기 때문이다.

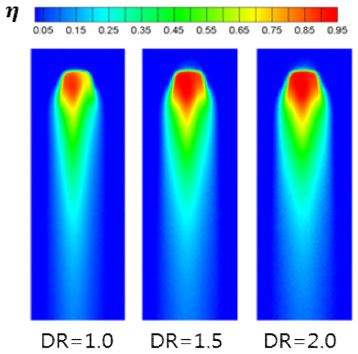

Fig. 7와 8은 분사비 1.0과 3.0의 경우의 막냉각 효율 분포를 밀도비에 따라 나타낸 것이다. 낮은 분사비(M=1.0)에서는 밀도비에 따른 막냉각 효율의 차이가 작게 나타나지만 높은 분사비(M=3.0)에서는 밀도비가 커질수록 막냉각 효율 또한 커지는 경향을 확인할 수 있다.

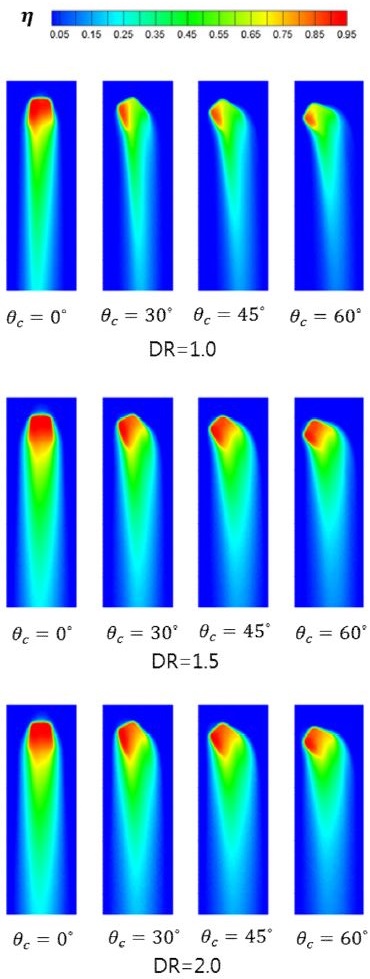

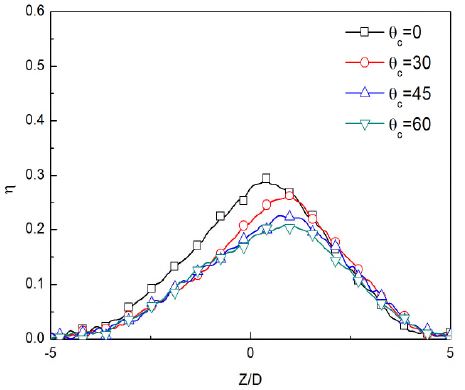

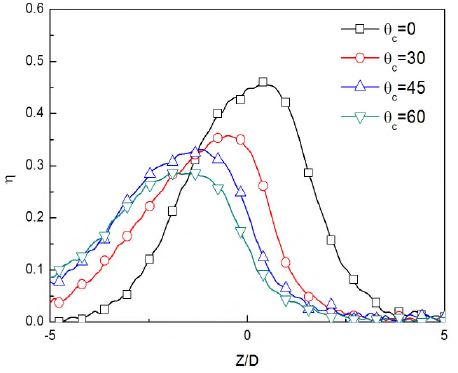

Fig. 9에 분사비 2.0에서의 막냉각 효율 분포를 0 °, 30 °, 45 °, 60 ° 의 복합설치각도와 1.0, 1.5, 2.0의 밀도비에 따라 나타내었다. 복합설치각도를 가질 경우 냉각유체가 횡방향 운동량을 갖게 되어 막냉각 효율의 분포가 한쪽으로 편향되어 나타나는 것을 확인할 수 있다. 또한, 냉각유체가 횡방향 운동량을 갖게 됨과 동시에 주유동방향의 운동량은 복합설치각도가 커질수록 작아지게 되고 이는 막냉각 효율의 감소로 이어지게 되는 것을 확인할 수 있다. Fig. 10은 밀도비 1.0, 분사비 1.0의 조건에서 홀 출구로부터 X/D=12 지점에서 횡방향으로 분포된 막냉각 효율을 복합설치각도에 따라 나타낸 그래프이고, Fig. 11은 밀도비 1.0, 분사비 3.0의 조건에서의 그래프이다. 낮은 분사비(M=1.0)에서는 복합설치각도가 커져도 막냉각효율의 편향 정도와 감소가 낮게 나타나지만, 높은 분사비(M=3.0)에서는 복합분사각도가 커짐에 따라 막냉각 효율의 편향이 심하게 나타나고, 이에 따라 막냉각 효율의 감소 또한 커지는 것을 확인 할 수 있다.

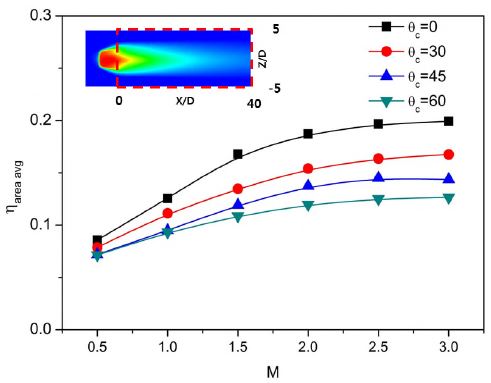

Fig. 12는 밀도비 1.5의 조건에서의 면적 평균된 막냉각 효율을 분사비와 복합설치각도에 따라 나타내었다. 면적 평균은 홀 출구로부터 X/D=0~40, Z/D=-5~+5까지의 영역에서 계산되었다. 복합설치각도가 증가할수록 감소된 면적 평균 막냉각 효율을 보였으다. 낮은 분사비(M=0.5)에서는 복합설치각도에 따른 막냉각 효율의 감소가 뚜렷하지 않지만, M=1.5이상의 높은 분사비의 조건에서는 막냉각 효율의 감소가 뚜렷하게 나타났다.

4. 결 론

본 연구에서는 평판에 설치된 35 °의 분사각도와 7 °, 10 °의 전방 확장각도, 횡방향 확장각도를 갖는 팬형상 홀이 평판에서 주유동과 복합설치각도를 가질 때의 막냉각 효율 분포 변화를 압력감응페인트 기법을 사용해 실험적으로 연구하였고, 다음과 같은 결과를 얻었다.

- 1) 동일한 밀도비에서 냉각유체의 분사비가 증가하는 경우 팬형상 홀의 막냉각 효율은 증가하였다. 하지만, 과도한 분사비의 증가는 오히려 냉각유체를 부유하게 만들어 막냉각 효율의 감소를 불러 일으켰다.

- 2) 동일한 분사비에서 밀도비가 클수록 높은 막냉각 효율을 가졌으며, 높은 분사비에서는 밀도비가 증가할수록 막냉각 효율이 증가하는 경향성이 뚜렷하게 나타난다.

- 3) 팬형상 홀이 복합설치각도를 가질 때 냉각유체의 횡방향 운동량을 가짐으로 인해 막냉각 효율 분포가 편향되는 형상이 나타났고, 그 영향은 높은 분사비에서 더욱 뚜렷하게 나타났다.

- 4) 팬형상 홀의 복합설치각도가 커질수록 평균 막냉각 효율이 감소하였다.

기호 설명

| C : | 질량 분율(mass fraction) |

| DR : | 밀도비(Density ratio, ρc/ρm ) |

| I : | 발광강도(Intensity) |

| M : | 분사비(Blowing ratio, ρcUc/ρmUm ) |

| P : | 정압 [Pa] |

| U : | 유동속도 [m/s] |

그리스문자

| α : | 분사각도 |

| η : | 막냉각 효율 |

| θc : | 복합설치각도 |

| ρ : | 밀도(kg/m3 ) |

하첨자

| air : | 공기 |

| blk : | 암실조건 |

| c : | 냉각유체 |

| fg : | 이종기체 |

| m : | 주유동 |

| ref : | 기준상태 |

Acknowledgments

이 논문은 2015년도 정부(교육과학기술부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구이다(No. NRF-2015R1A2A2A01002636).

References

- Goldstein, R. J., (1971), “Film Cooling”, Advances in Heat Transfer, Vol. 7, p321-379.

-

Wright, L. M., McClain, S. T., and Clemenson, M. D., (2011), “Effect of Density Ratio on Flat Plate Film Cooling With Shaped Holes Using PSP”, ASME Journal of Turbomachinery, Vol. 133.

[https://doi.org/10.1115/1.4002988]

-

Schroeder, R. P., and Thole, K. A., (2014), “Adiabatic Effectiveness Measurements for Abaseline Shaped Film Cooling Hole”, ASME Turbo Expo, Düseldorf, Germany, GT2014-25992.

[https://doi.org/10.1115/gt2014-25992]

-

Chen, A. F., Li, S. J., and Han, J. C., (2015), “Film Cooling for Cylindrical and Fan-Shaped Holes using Pressure-sensitive Paint Measurement Technique”, Journal of Thermophysics and Heat Transfer, Vol. 29(No. 4), p775-784.

[https://doi.org/10.2514/1.t4518]

-

Colban, W., Thole, K. A., and Haendler, M., (2008), “A Comparison of Cylindrical and Fan-Shaped Film-Cooling Holes on a Vane Endwall at Low and High Freestream Turbulence Levels”, ASME Journal of Turbomachinery, Vol. 130(No. 3), 031007.

[https://doi.org/10.1115/1.2720493]

-

Gao, Z., Narzary, D. P., and Han, J. C., (2009), “Film-Cooling on a Gas Turbine Blade Pressure Side or Suction Side with Compound Angle Shaped Holes”, ASME Journal of Turbomachinery, Vol. 131(No. 1), 011019.

[https://doi.org/10.1115/1.2813012]

-

Han, J. C., and Rallabandi, A., (2010), “Turbine Blade Film Cooling using PSP Technique”, Frontiers in Heat and Mass Transfer (FHMT), 1-013001.

[https://doi.org/10.5098/hmt.v1.1.3001]

-

Charbonnier, D., Ott, P., Jonsson, M., Cottier, F., and Kobke, T., (2009), “Experimental and Numerical Study of the Thermal Performance of a Film Cooled Turbine Platform”, ASME Paper, GT2009-60306.

[https://doi.org/10.1115/gt2009-60306]