임펠러 입구 날개 폐색이 사류펌프의 수력학적 성능에 미치는 영향

Abstract

Numerical analysis is carried out to investigate the hydraulic performance of the mixed-flow pump according to the blade thickness. The concept of Blockage is employed to express the quantitative amount of the blade thickness. The finite volume method, which is approximate analysis method based on the three-dimensional Reynolds-averaged Navier-Stokes (RANS) equation, was applied for discretization of governing equations. The shear stress transport (SST) model was used as the turbulence model and the hexahedral grids system was selected as the appropriate number of nodes through the grid dependency test. The effects of the hydraulic performance on the blockage are analyzed with detailed flow characteristics and variation of the best efficiency point in the performance curves. With this study, it is possible to select the optimal value for blade thickness of the pump.

Keywords:

Mixed-flow Pump, Blockage, Blade Thickness, Best Efficiency Point(BEP), Off-design Point, Hydraulic Performance, Numerical Analysis키워드:

사류펌프, 폐색, 날개 두께, 최고효율점, 탈설계점, 수력학적 성능, 수치해석1. 서 론

다양한 산업체 전반에서 광범위하게 사용되고 있는 사류펌프는 대표적인 에너지 다소비 기기 중 하나이다. 자원고갈 및 유가상승 등 최근 대두되고 있는 환경문제에 대비하여 효율적인 기기의 운용은 에너지 절약의 측면에서 필수적인 요소이며, 특히 사류펌프는 원심 및 축류펌프의 특성을 동시에 가지고 있어 그 활용도가 높기 때문에 효율의 극대화가 요구된다.

이를 위한 연구는 지속적으로 수행되어왔고 그 결과를 토대로 펌프의 수많은 설계변수를 최적의 형상으로 설정하고 계산하는 이론식을 다룬 문헌들도 다수 있다.(1-4) 또한 펌프 성능에 직접적인 영향을 미치는 임펠러의 특정 설계변수를 주제로 한 선행연구 역시 활발히 수행되었다. 일례로 Lee 등(5)은 사류펌프 임펠러 외경을 축소하여 전동기 소비동력을 감소시키는 경우의 수치해석을 통해 이론적 계산을 통한 임펠러 외경 선정이 타당함을 증명하였고, Shim 등(6)은 자오면에 변화를 주어 슈라우드(shroud)와 관련된 형상 변수가 수력학적 효율 및 내부유동 특성에 미치는 영향에 대한 분석을 실시하였으며, Kim 등(7)은 2k요인실험 및 반응표면기법 등의 실험계획법을 적용하여 날개각 조정을 통해 임펠러를 최적설계 하였다.

펌프의 날개 두께 역시 축적된 경험식을 바탕으로 적절한 치수가 선정되지만 날개 두께 변화가 성능에 미치는 영향에 대한 연구는 미흡한 상황이다. 또한 제작된 펌프를 현장에 적용할 때 가공 방법 등에 따라 날개 두께 혹은 설계사양을 변경하는 경우가 있으며 한번 제작된 펌프의 날개 두께 조정은 불가하기 때문에 최초 설계 시 적절한 날개 두께 선정이 매우 중요하다. 또한 임펠러의 재질과 강도에 따라서 날개 두께를 변경하여 설계하는 경우에 대비하여 다양한 날개 두께에 따른 펌프의 성능변화 분석이 필요하다.

본 연구에서는 수치해석을 통하여 날개 두께에 따른 사류펌프의 수력학적 성능변화를 분석하였다. 날개 두께는 ‘폐색(blockage)’의 개념으로 정의하여 백분율로 나타내었으며 날개 두께를 제외한 모든 설계변수들은 동일한 값으로 설정하였다. 또한 각 날개 두께별 탈설계점 수치해석을 통해 양정 및 효율곡선의 경향성을 도출하였고 내부유동 특성을 관찰하여 그 원인을 분석하였다.

2. 연구대상

2.1 해석 모델

Choi 등(8)에 의해 선행연구로 최적설계 및 검증이 완료된 사류펌프의 임펠러를 해석 모델로 선정하였다. Table 1에 해석 모델의 주요 사양들을 기술하였으며 Fig. 1에 삼차원 형상을 나타내었다. 비속도는 식 (1)과 같이 나타내어 무차원화하였고 설계점에서의 유량계수 Φ 및 양정계수 Ψ는 식 (2) 및 (3)과 같이 정의하였다.

| (1) |

| (2) |

| (3) |

여기서 Q와 H는 유량과 양정을 의미하며 단위는 각각 m3/s, m이다. ω, g, Cm2 및 u2는 각각 각속도, 중력가속도, 자오면 성분의 임펠러 출구부 절대속도 및 임펠러 출구부 회전속도를 나타내며 단위는 각각 rad/s, m/s2, m/s 및 m/s이다.

2.2 폐색(blockage) 정의

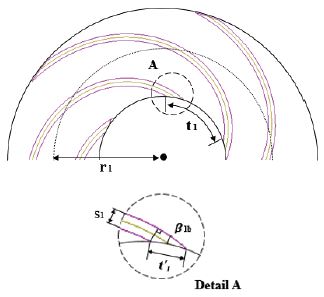

임펠러 전연(leading edge)에서 허브와 슈라우드의 중간값을 구하고 이때의 반경(r1)을 기준으로 날개 두께가 차지하는 원주 길이와 전체 원주 길이의 비(t′1/t1)를 피타고라스 정리를 이용하여 식 (4)와 같이 정의하였다.

| (4) |

Fig. 2에 각 변수를 설명하였으며, s1 은 임펠러 입구부 날개 두께, Z는 날개 매수를 의미한다. 정의한 식으로 계산된 각 익폭(span)에서의 폐색 수치는 Table 2와 같다. 날개각(β1b)은 실제 모델의 수치로 대입하였으며 날개 두께 분포는 전연에서 후연(trailing edge)까지 일정한 값을 주었다. 또한 모든 폐색 수치는 백분율로 표기하였으며 10% 폐색을 기준으로 1에서 20 % 폐색 구간에 대한 수치해석을 진행하였다. 허브에서 슈라우드로 갈수록 폐색 백분율이 줄어드는데, 이는 임펠러 반경이 점차 증가하기 때문이다.

3. 수치해석

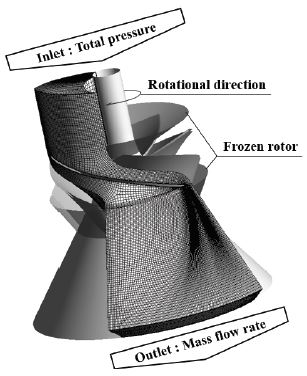

상용 유동해석 프로그램인 ANSYS CFX 18.0을 사용하여 수치해석을 진행하였다. 난류모델로는 SST (shear stress transport) 표준 모델을 사용하였고 작동유체로는 25℃의 물을 적용하여 비압축성 정상상태 해석을 수행하였다. 이를 위해 유한체적법(finite volume method)을 통해 이산화 된 3차원 RANS (Reynolds-averaged Navier-Stokes) 방정식이 지배방정식으로 채택되었고 입구에는 전압 조건, 출구에는 질량유량 조건을 부여하였으며 임펠러에는 수치해석 결과의 시간적 효율성 확보를 위해 주기조건을 부여하였다. 유동해석 영역은 회전 영역(임펠러)과 고정 영역(입구부, 출구부)로 구성하였으며 각 영역 사이의 경계조건으로는 유동변수를 평균하지 않고 다음 단으로 넘겨주는 방식(frozen- rotor)을 채택하였다.

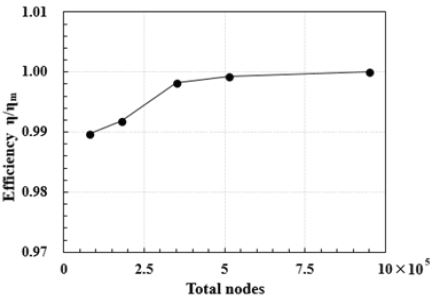

격자계는 ANSYS TurboGrid 18.0을 사용하여 정렬 육면체 격자로 생성하였으며 최종적으로 생성된 전체 격자계를 Fig. 3에 나타내었다. 임펠러 및 벽면에서의 y+ 수치는 종횡비(aspect ratio)를 고려하여 전체적으로 10 이하를 유지하도록 하였다. 또한 본 연구에서는 y+ 수치가 해석 결과에 영향을 미치지 않도록 자동 벽 처리법(automatic wall function)을 벽 함수로 채택하여 계산의 경제성과 신뢰성을 확보하였다.(9~10) Fig. 4는 격자의존성 테스트 결과를 보여준다. 최초 수치해석 시 펌프의 성능에 영향을 미치지 않는 최소의 격자계로서 약 35만개의 격자계를 선정하였으나, 이때 y+ 수치가 상대적으로 증가하여 탈설계점에서의 수치해석 시 수렴성이 저감하였다. 이에 따라 약 50만개 전후의 범위를 최적의 격자수로 채택하고 수치해석을 진행하였다. 그래프는 격자의존성 테스트 결과의 최대값(ηm)을 기준으로 무차원화 하였다.

4. 결과 및 고찰

4.1 수치해석 결과의 검증

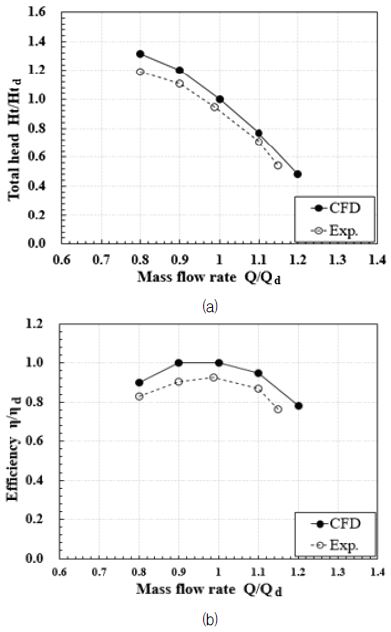

본 연구에서 해석 대상으로 선정한 폐색 백분율 구간 중 10% 폐색 모델에 대한 성능시험을 진행하여 수치해석 결과와 비교검증 하였다. 이때, 수치해석 및 성능시험은 모두 임펠러에 디퓨져(diffuser)가 부착된 상태로 진행하였다. 성능시험 설비는 KS B 6301 규격을 만족하는 폐 루프(closed loop)로 구성하였으며 흡입 및 토출 플랜지(flange)로부터 펌프 입구 직경의 2배인 지점에서 절대 정압을 측정하여 차압을 계산하였다. 유량과 토크(torque)는 각각 전자기 유량계와 토크 미터(torque meter)를 이용하여 ±0.2 %의 불확도로 측정되었고, 유량은 밸브를 통해 제어하였다.

Fig. 5를 보면 (a)양정과 (b)효율 모두 수치해석 및 성능시험의 경향성이 전반적으로 일치함을 볼 수 있다. 수치해석결과가 성능시험 결과를 상회하는 이유는 펌프의 성능을 저하하는 누설(leakage), 간극(clearance) 및 기계적인 손실(mechanical loss) 등이 수치해석 시에는 고려되지 않아 펌프의 성능이 보다 높게 예측되었기 때문이다. Fig. 5의 양정과 효율은 설계점의 수치해석 결과(Ht d, ηd)를 기준으로 각각 무차원화 하였다.

4.2 설계점에서 폐색의 영향 분석

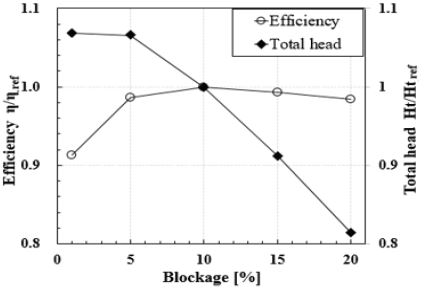

Fig. 6은 설계사양에서 날개 두께만을 조정하여 폐색 백분율 1에서 20 %까지 매 5 % 구간 별 수치해석에 대한 성능곡선을 도시한 것이다. 양정과 효율은 기준으로 설정한 10 % 폐색에서의 해석값(Ht ref, ηref)으로 각각 무차원화 하였다. 결과로부터 양정은 폐색이 커질수록 감소함을 확인하였고, 10 % 폐색에서 최고효율을 보였으며 5 % 폐색 이하에서는 급격한 성능저하가 나타났다.

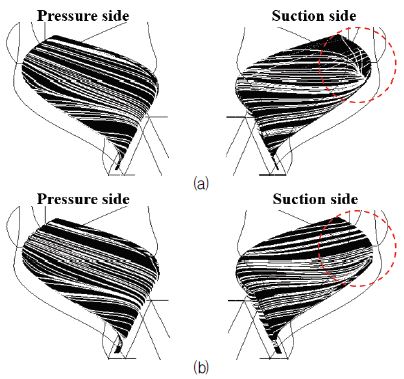

폐색이 일정치 이하로 감소한 경우의 급격한 성능저하에 대한 원인 분석을 위해 해석 범위 내의 최고효율점(10 % 폐색)과 최저효율점(1 % 폐색)의 임펠러 표면에서 유선 분석을 실시하여 그 결과를 Fig. 7에 나타내었다. 10 % 폐색의 경우 유동이 상대적으로 날개 면을 잘 따라가는 모습을 볼 수 있는 반면, 1% 폐색에서는 임펠러 흡입면(suction side)에서 유동박리 현상을 관찰할 수 있으며 이는 특히 임펠러 허브의 전연에 집중되어 있다.

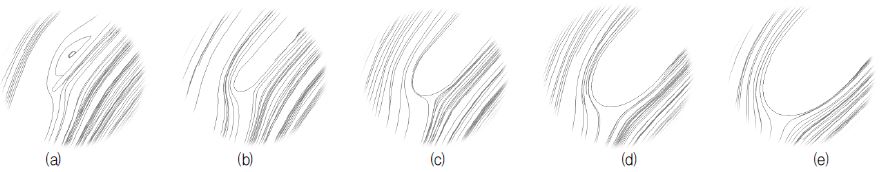

추가적인 유선 분석 및 여타 구간에 대한 박리 발생여부의 확인을 위하여 각 폐색 모델의 임펠러 허브에서 유선 분석을 실시하였다. Fig. 8에 보이는 바와 같이 1% 폐색 모델의 유선은 나머지 구간의 유선과 매우 대조되며, 역시 임펠러 흡입면에서 박리가 발생하였다. 이를 통해 5% 폐색 이하에서의 현저한 성능저하에 대한 원인을 규명하였다.

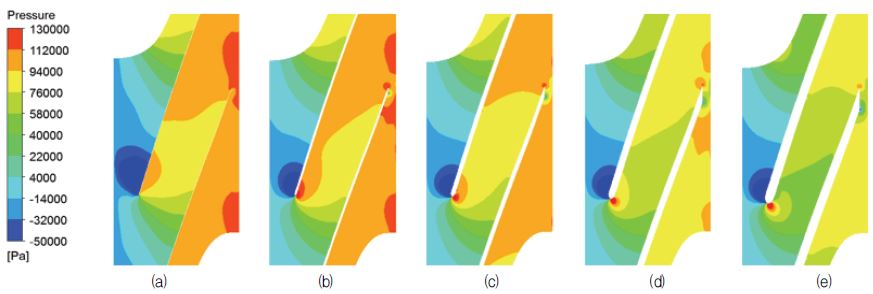

Streamline at the leading edge of impeller hub with (a) 1 %, (b) 5 %, (c) 10 %, (d) 15 % and (e) 20 % blockage

Fig. 9는 임펠러 슈라우드에서 압력 분포를 보여주고 있다. 폐색이 증가할수록 전체적인 압력 분포 값이 감소하는 모습을 보이며 이는 Fig. 6의 양정곡선과 동일한 경향을 나타낸다.

4.3 탈설계점에서 폐색의 영향 분석

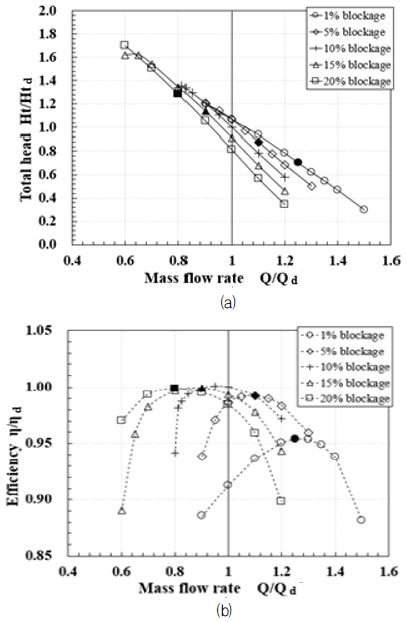

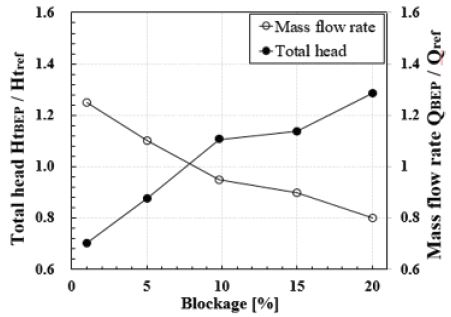

Fig. 10은 폐색 백분율 1에서 20%까지 매 5% 마다 탈설계점 해석을 실시한 결과로서 (a) 및 (b) 그래프는 각각 양정 및 효율 곡선을 나타내며, 10% 폐색 모델의 설계점 해석 결과로 각각 무차원화 하였다. (a) 그래프를 보면 실선으로 표시한 설계점에서의 양정은 폐색이 커질수록 감소하고, 이는 설계점에서 각 폐색에 대한 성능곡선을 나타낸 Fig. 6과 동일한 것이다. 하지만 색을 채워 점으로 표시한 각 최고효율점에서의 양정은 폐색이 커질수록 증가하며 각 그래프의 기울기가 점점 가파르게 변하는 모습을 볼 수 있다. 역시 색을 채워 점으로 표시한 (b) 그래프의 각 최고효율점을 보면 폐색이 작을 수록 고유량점으로, 클수록 저유량점으로 이동하는 경향을 보이며 폐색의 변화에 따라 설계점이 바뀌는 모습을 보였다.

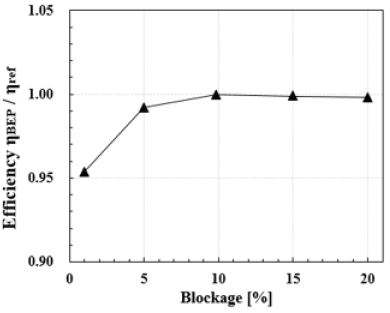

각 폐색에 따른 최고효율점을 더 자세히 보면 폐색 증가에 따라 무차원화 수치를 기준으로 각각 0.954, 0.992, 1.000, 0.999 및 0.998로 나타났으며 이는 Fig. 11에 도시하였다. 10% 폐색을 기준으로 폐색이 큰 구간에서는 최고효율점 간 차이가 크지 않으나 폐색이 작아지면서 상대적으로 낮은 최고효율점이 나타나는 것을 확인하였고 특히 1 % 폐색에서는 최고효율점이 급격히 낮아졌다.

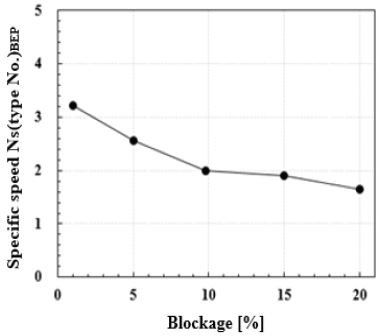

최고효율점에서의 양정 및 유량을 자세히 나타낸 Fig. 12는 폐색이 감소할수록 저양정 및 고유량, 폐색이 증가할수록 고양정 및 저유량의 경향을 나타내고 있다. 이를 바탕으로 Fig. 13에 각 폐색에 대한 최고효율점에서의 유량과 양정을 기준으로 비속도를 계산하여 도시하였는데, 폐색이 감소할수록 최고효율점에서의 비속도가 커지는 모습을 볼 수 있다. 기존에 널리 알려진 펌프의 특성을 토대로 보면 비속도의 상승은 효율의 상대적인 감소를 의미하는데, 각 폐색에서의 최고효율을 나타낸 Fig. 11과 각 최고효율점에서의 비속도를 나타낸 Fig. 13이 서로 상반되는 경향을 보이는 것으로 보아 폐색이 작은 구간에서 상대적으로 낮은 최고효율을 보이는 것이 이러한 비속도의 상승과 연관이 있을 것으로 분석되며 이에 대해서는 추가적인 연구가 필요하다.

5. 결 론

본 연구에서는 날개 두께가 사류펌프의 수력학적 성능에 미치는 영향 분석을 위해 폐색의 개념을 정의하였고, 폐색 변화에 따른 사류펌프의 성능특성을 설계점 및 탈설계점 수치해석을 통해 검토하였다.

- 1) 설계점 수치해석 결과, 동일 설계사양에서 폐색의 변화에 따라 펌프의 성능은 변화하며 최적의 성능을 보이는 폐색 구간이 존재한다.

- 2) 유동장 분석 결과 5% 폐색 백분율 미만에서 유동박리 현상을 확인하였으며 이에 따라 펌프의 성능이 급격하게 저하하였다.

- 3) 탈설계점 수치해석 결과, 최고효율점은 폐색이 커질수록 저유량점으로, 폐색이 작아질수록 고유량점으로 이동하는 경향을 보였고, 각 최고효율점에서의 양정은 폐색의 크기가 작을수록 감소하였다.

Acknowledgments

본 연구는 ‘비속도 150-1200급 원심 및 사류펌프 설계 기술개발’ 사업(No. 10044860)의 일환으로 진행되었으며, 이에 감사드립니다.

References

- Gulich, J. F., (2008), Centrifugal Pumps, Springer, Berlin, Germany.

- Stepanoff, A. J., (1957), Centrifugal and Axial Flow Pumps, John Wiley & Sons, Inc., New York, USA.

-

Milos, Teodor, (2012), Impeller Design Using CAD Techniques and Conformal Mapping Method, Politehnica University of Timisoara, Romania.

[https://doi.org/10.5772/26595]

- Kim, M. S., (2005), “A Study on the Design and Performance Analysis of Horizontal Single Suction Centrifugal Pump by CFD”, Master's Thesis, Department of Mechanical Engineering, Graduate School of Korea Maritime University.

-

Lee, H. D., Heo, H. Y., and Suh, Y. K., (2011), “Study on the Effect of the Impeller Diameter on the Performance of a Mixed-flow Pump”, KSFM Winter Conference, p91-96.

[https://doi.org/10.5293/kfma.2012.15.4.061]

- Shim, H. S., Kim, K. Y., Choi, W. C., Yoo, I. S., and Choi, Y. S., (2016), “Effects of Meridional Profile on Hydraulic Performance and Flow Structure of a Centrifugal Pump”, KSFM Summer Conference, p171-172.

- Kim, S., Choi, Y. S., Yoon, J. Y., and Kim, D. S., (2008), “Design Optimization of Centrifugal Pump Impeller Using DOE”, The KSFM Journal of Fluid Machinery, Vol. 11(No. 3), p36-42.

- Choi, Y. S., Kim, S., Lee, K. Y., and Kim, J. H., (2015), “Hydrodynamic Design for Mixed-flow Pumps Based on Optimum Design Database”, KSFM Winter Conference, p95-96.

- Lee, S. N., Tak, N. I., and Noh, J. M., (2013), “Heat Transfer Prediction in Pipe Flow by the Wall Function of SST Turbulence Model”, KSCFE Conference, p355-358.

- Lee, Y. G., Yuk, J. H., and Kang, M. H., (2004), “Flow Analysis of Fluid Machinery using CFX Pressure-Based Coupled and Various Turbulence model”, The KSFM Journal of Fluid Machinery, Vol. 7(No. 5), p82-90.

- Kim, Y. I., Kim, S., Yang, H. M., Lee, K. Y., Kim, J. H., and Choi, Y. S., (2017), “A Numerical Study of Impeller Leading Edge Thickness Effects on the Performance of a Mixed-flow Pump”, KSFM Winter Conference, p43-44.