An Analytical Study on Evaluation of Opening Performance of Steam Safety Valve for Nuclear Power Plant

The purpose of this paper is to investigate an analytical approach for opening performance evaluation of the nuclear pressure safety valve based on standard codes such as ASME or KEPIC. It is well-known that safety valve is considered as one of pressure relief valves for protecting a boiler or pressure vessel from exceeding the maximum allowable working pressure. When pressure in a container reaches its set pressure, the safety valve commences discharging the internal fluid by a sudden opening called as popping. Safety valve is usually evaluated by set pressure, full open, blow-down, leakage and flow capacity. The test procedure and technical requirement for performance evaluation is described in international code of ASME code such as BPVC. The opening characteristics of steam safety valve can be analyzed by computational fluid dynamics (CFD) and steam shaft dynamics. First, the flow analysis along opening process is simulated by running the CFD models of the ten types of opening steps from 0 to 100%. As a analysis result, the various CFD outputs of flow pattern, pressure, forces on the disc and mass flow at each simulation step is demonstrated. The lift force is calculated by using the forces applied on disc from static pressure and secondary flow. And, the effect of huddle chamber or control chamber is studied by dynamic analysis based on CFD simulation results such as lift force. As a result, dynamics analysis shows opening features according to the sizes of control chamber.

Keywords:

Steam safety valve, Set-pressure, Popping, CFD, Dynamics, 증기용 안전밸브, 설정압, 급속개방, 전산유체, 동역학1. 서 론

일반 산업계에서부터 발전소에 구비되는 압력용기, 보일러 등의 주요설비의 과압보호장치로 흔히 사용되고 있는 안전밸브(safety valve)는 설정압력(set pressure)이상으로 가압되면 디스크가 급속개방(popping)되어 유체를 방출시키며 안전한 압력수준으로 유지시며 설비를 보호하는 안전장치이다. 원전용 안전밸브의 성능은 ASME(1)나 KEPIC(2)와 같은 기술기준코드에 따라 설정압력, 블로우다운(blowdown), 풀리프트(full lift), 누설(leakage), 방출용량(discharge flow rate) 등과 같은 특성인자로 평가된다.(3) 그 중에서도 설정압력에서 개방되는 특성이 가장 중요한 작동요소가 되며, 특히 증기용 안전밸브는 개방 직전에 심머링 현상(simmering)을 보이다 순간적으로 개방하여 증기를 방출하는 특징을 가지고 있다. 심머링을 통하여 허들링 챔버(huddling chamber) 또는 제어 챔버(control chamber)에 개방에 필요한 증기압력을 보충하게 되며, 급속개방(popping)을 유도하는 역할을 한다.(4) 또 하나의 중요한 성능지표는 방출용량으로서 밸브 개방시 충분히 방출할 수 있는 성능을 갖추어야만 한다. 방출용량은 일반적으로 ASME 기준코드에 따라 방출계수법을 적용하여 검증한다.(5) 이는 동일한 작동원리와 구조를 가지고 있는 9가지 종류의 저사양의 소형 밸브들에 대한 방출용량을 측정하고 평균적인 방출계수를 산출하여, 대형 밸브의 방출용량을 평가하는 방법이다. 한편, 출구측에 연결되는 환경조건에 따라 배압(back pressure)이 형성될 수 있으며, 안전밸브의 개방 및 닫힘성능에 영향을 미치는 주요한 설계파라미터이다. 이는 형성되는 원리에 따라 축적배압(superimposed back pressure)과 부과배압(build-up back pressure)으로 구분된다.(6) 이와 같은 안전밸브의 성능은 기준코드(15)에 따라 적절한 설비를 갖추고 절차에 맞게 시험을 수행함으로서 검증될 수 있다.

증기용 안전밸브에서는 급속개방이 중요한 설계특징이지만, 증기유체에서는 아주 짧은 시간 내에 팝핑이 이루어지 때문에 계측을 위해서는 정밀도가 매우 높은 설비가 요구된다. 따라서, 팝핑을 시험적으로 규명하기에는 설비사양 문제로 쉽지 않다. 반면에, 상업적으로 검증되어진 전산해석기술을 이용하면 보다 정밀하고 효율적으로 급속개방 거동을 모사할 수 있다. 이와 관련된 기존 연구에서는 Song(7)은 무빙메쉬(moving mesh)기능을 이용한 전산유체모델(CFD)으로 개방 및 닫힘특성을 소개한 바 있고, Ortega(8)는 안전방출밸브의 동역학 거동모사를 위한 2차원 수치모델을 연구한 바 있다. 하지만, 안전밸브에 관한 해석적 연구사례는 전반적으로 미미한 수에 불과하며, 특히 안전밸브의 개방 원리를 유동해석을 통하여 이해하고 상관관계를 규명하기 위한 연구도 또한 부재하므로 이를 위한 해석적 연구가 필요하다. 이를 바탕으로, 나아가 운전이나 환경조건이 밸브 성능에 미치는 영향에 관한 연구도 가능할 것으로 전망된다.

본 연구에서는 증기용 안전밸브의 개방성능을 모사하기 위한 통합적인 해석연구를 진행하였다. 이를 위하여 밸브가 개방되는 과정을 전산유체역학(CFD)를 통하여 개방 단계별 유동해석결과를 분석하고 개방되는 원리와 작용하는 역학적인 힘들에 대해서 고찰하였다. 또한, 동역학 수치해석을 통하여 밸브가 개방되는 디스크의 동적인 운동을 연구하고, 허들링 챔버가 미치는 영향에 대해 살펴보았다.

2. 증기용 안전밸브

2.1. 구조 및 작동원리

안전밸브의 주요 기능은 보일러 및 압력 용기의 내부가 과압 상태에 도달하면 내부 유체를 방출하여 설비를 보호하는 역할이다. 안전밸브의 개폐 특성은 증기와 물과 같은 유체의 종류에 따라 기본적으로 다르며(4), 증기용 안전밸브에서는 증기가 압축성 기체의 성질로 강력한 팽창을 통하여 신속하게 유동되며 방출된다. 안전밸브의 성능은 일반적으로 설정 압력, 풀리프트, 블로우 다운, 누설 및 방출 용량 등으로 평가되며, 각 종 설비에 따른 성능평가기준은 ASME 국제기술기준코드(8)에 잘 명시되어 있다.

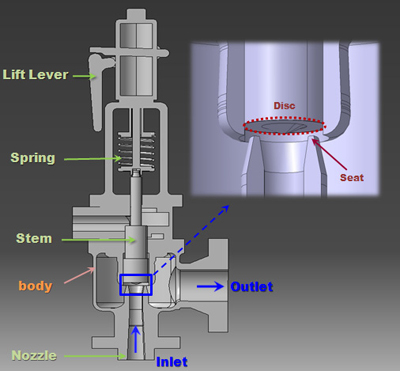

스프링 타입 안전밸브의 주요 구조는 Fig. 1과 같으며, 디스크, 시트, 노즐, 스템, 스프링, 그리고 몸체로 구성되어 있다. 입구측에서는 노즐을 통하여 증기가 디스크 밑면까지 가압하게 되며, 설정압력의 대략 90~95% 수준에서 심머링하며 증기가 반복적으로 미세하게 새어나가며 허들링 챔버를 채우게 된다. 허들링 챔버는 일종의 디스크의 확장면을 의미하며 그 면적에 해당하는 만큼 디스크를 밀어올리는 추가적인 힘으로 작용한다. 이러한 힘이 스프링력과 디스크/스템의 무게 이상으로 상승하게 되는 순간에 증기가 순식간에 흐르며 디스크와 시트사이가 급속히 개방된다. 증기의 방출로 압력용기의 내부압력이 점차 떨어지게 되며, 설정압력 부근에서 디스크는 다시 닫히게 된다. 개방시 압력과 닫힘시 압력간의 차이를 블로우 다운의 값으로 평가하며, 일반적으로 약 4~6% 수준으로 설계된다.

3. 수학적 해석모델

3.1. 전산유체역학 모델

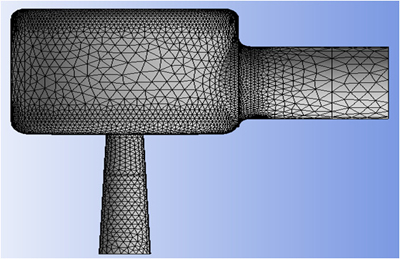

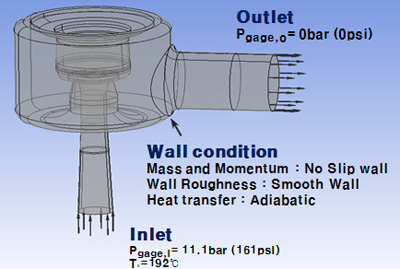

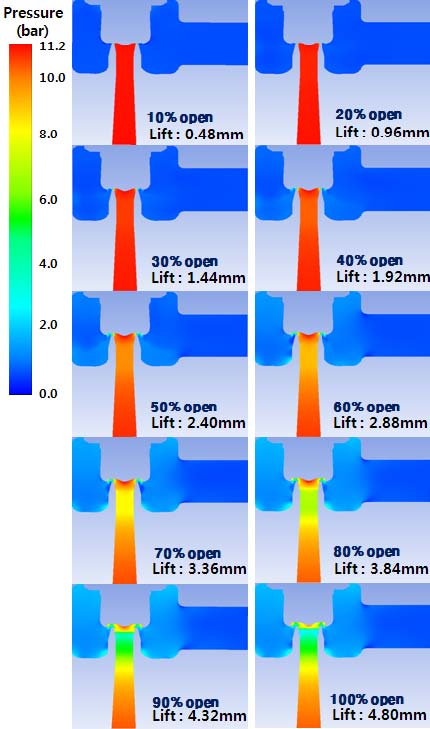

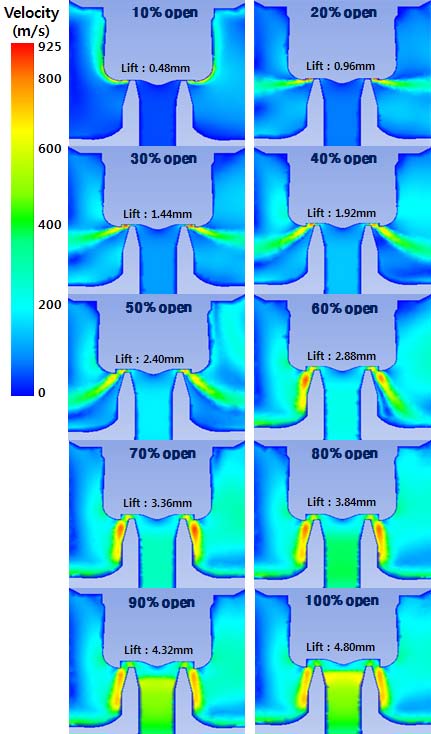

안전밸브의 개방에 따라 유동하는 증기유체를 모사하기 위하여 Fig. 2와 같이 유한격자법(FVM, Finite Volume Method)으로 3차원 전산유체모델링을 하였고, 상용 CFD 프로그램인 CFX 코드를 사용하였다. 격자모델에 관한 정보는 Table 2와 같으며, CFD 해석을 위한 경계조건은 Fig. 3에 나타내었다. 디스크면과 노즐 사이의 오리피스 구간를 기준으로 세부 메쉬(fine mesh)하여 약 35만개의 Tetra 형상의 제어체적(control volume) 요소들의 격자를 사용하였다. 안전밸브는 작동원리상 설정압력에서 심머링(simmering)하며 급속개방하므로, 밸브의 입구측에는 설정압력 11.1bar이 작용하고 출구측은 대기로 방출하는 유동조건을 설정하였다. 설비시스템의 필요에 따라 밸브 후단에 탱크나 설비가 연결되는 경우에는 배압이 발생할 수 있으나, 본 연구에서는 대기방출로 가정하였다. 그리고, 밸브 개방 시에 증기의 유동패턴과 작용력의 메커니즘을 분석하기 위하여 밸브의 10단계 개방율에 따라 CFD 해석을 수행하였다. 안전밸브가 매우 짧은 시간내로 급속개방하므로 준정류(quasi steady) 가정을 바탕으로 하였으며, 이는 기존에 Dempster W(9)가 안전밸브에 대하여 실험과 해석을 연구한바 있다.

안전밸브를 통하여 고속으로 흐르게 되는 증기유동을 해석하기 위하여 k-e 난류모델을 사용하였으며, CFD 시뮬레이션을 위한 지배방정식은 다음과 같다.(10)

난류모델에서는 와동점성(Eddy viscosity) 개념을 바탕으로 유효점성(µeff)을 다음과 같이 정의한다.

여기서, µt는 난류점성으로서 난류운동에너지(k)와 손실(ε)간의 관계를 의미하며, Cµ는 k-e 난류모델 상수로 약 0.9이다.(10)

3.2. 동역학 모델

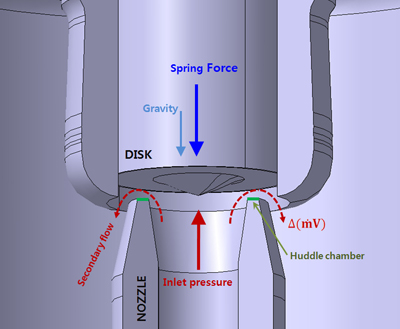

스프링형 안전밸브의 개방되는 동특성은 증기유체의 압력, 스프링과 증기유동 등에 의해 발생하는 힘들의 역학적 관계로 결정이 되며, 각 힘요소들을 Fig. 4에 나타내었다. 밸브 개방 전까지는 입구측의 설정압력과 무게에 준하는 스프링력이 강력하게 닫힘상태를 유지하나, 개방이 시작되면 디스크와 시트 사이로 제트류와 같은 2차유동이 발생하며 운동량 변화량만큼의 유체력으로 디스크면에 작용하게 된다.

밸브의 스템축에 대한 운동방정식은 다음과 같다.

여기서, x는 밸브 디스크가 상승하는 변위이며, Kspring는 스프링상수이고, Fflow는 증기유동에 의해 발생하는 유체력이다. 이 유체력은 수식 (7)과 같이 유체압력 및 2차유동으로 디스크면에 작용하는 수직방향 힘의 합으로 표현되며, 이는 각 밸브 개방단계의 CFD 해석결과로부터 계산되어 얻어진다.

지배방정식 (7)과 (8)에 대한 동역학 해석은 외연적 방법(explicit method)을 기반으로 다음 수식 (8)과 (9)를 이용하여 운동방정식 수식 (6)을 수치계산하였으며, 시간간격(∆t)은 10-5 sec으로 . 초기조건으로 정지상태의 변위와 속도로 설정하였다.

4. 해석결과

4.1. 개방에 따른 유동 특성

안전밸브의 입구압력이 설정압력에 도달하면서 일어나는 급속개방에 따른 증기유체의 유동분석을 위하여 밸브의 닫힘상태에서 풀리프트의 완전개방상태까지를 10단계별로 나누어 3차원 CFD 해석을 수행하엿다. 각 단계별로 디스크와 시트의 간격 사이로 증기유체가 유동하며 디스크면에 작용하는 유체력을 분석하고, 개방에 따른 압력 및 속도의 변화추이를 살펴보았다.

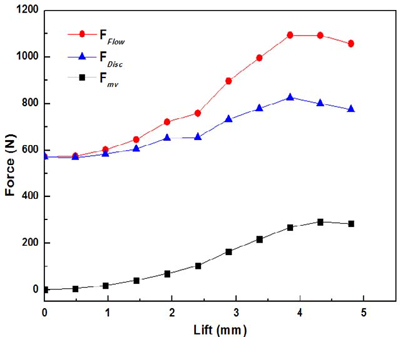

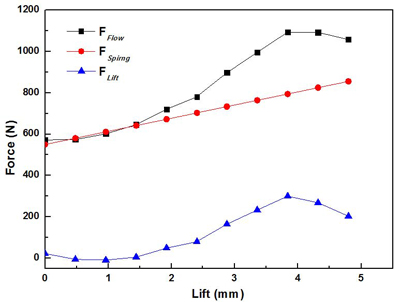

우선 개방단계별로 증기유동으로 발생하는 유체력은 수식 (7)으로 표현되며, 유체력의 각 성분을 CFD 해석결과로 계산하여 Fig. 5와 같이 도시하고 비교하였다. 유체력의 첫 번째 성분인 증기의 정압력이 디스크면에 작용하는 힘(Fdisc)은 리프트 4mm 부근인 약 80% 수준의 밸브개방까지 점차적으로 증가하지만, 그 이후에서는 다소 감소하는 경향을 보인다. 초기에는 전체 디스크면에서도 시트 직경내의 면적에서만 입구압력이 작용하지만, 개방됨에 따라 전체 디스크면으로 압력이 전파되며 증가한 것이다. 개방 80% 이후에서는 Fig. 7과 같이 방출유량의 변화가 없이 일정해지고, Fig. 7에서와 같이 압력도 충분히 전파되어 일정해졌기 때문이다. 또한, 유체력의 두 번째 성분인 증기의 2차유동의 운동량 변화로 발생하는 힘(Fmu)도 Fig. 6과 같이 Fdisc과 비슷한 경향을 보인다. 초기에 밸브의 닫힘상태에서는 증기유동이 정체되어 있으므로 Fmu이 존재하지 않지만, 개방추이에 따라 서서히 증가하며 약 80% 개방상태에서 최대치에 도달하고 그 후에는 비슷하게 유지되었다. 약 20~30%의 개방초기에서는 좁은 간격사이로 수평방향으로 빠져나가는 유동이 형성되므로 리프트 방향으로 작용하는 힘은 크지 않다. 하지만, 개방이 40% 수준을 넘어서면서는 Fig. 8과 같이 유동이 점차 수직방향으로 빠져나가기 시작하며 마치 제트류와 같은 역할을 하며 리프트 방향으로 운동량 변화에 의한 힘을 발생시킨다. 그리고, 80% 개방이후에는 더 이상 유량변화가 없으므로 Fmu도 거의 일정하게 유지되게 된다.

따라서, 안전밸브에서는 방출되는 유량의 특성에 따라 증기 유체가 작용할 수 있는 유체력이 결정되므로, 밸브 설계에서 유량특성곡선에 대한 이해가 중요하다.

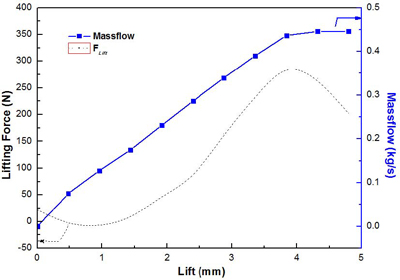

4.2. 밸브개방에 대한 동특성

안전밸브의 개방 시에 발생하는 역학적인 힘들에 의해 이루어지는 동특성 분석을 위하여 동역학 수치해석을 수행하였다. 운동방정식인 수식 (6)에서 유체력은 앞서 개방율에 대한 유체력을 CFD 해석결과로 계산하였고, 밸브 스템축을 따라 연결되어 있는 스프링에 의한 힘은 개방 시의 리프트 변화량에 비례하여 작용한다. 이들 힘들이 Fig. 4와 같이 결국 밸브 디스크에 상하방향으로 작용하게 되며, 각 힘들을 Fig. 9에 비교하여 도시하였다. 밸브 디스크를 상승시키는 힘인 FLitf는 증기유체의 유동에 의한 유체력 FFlow과 스프링력 FSpring의 차이값으로 계산된다.

Fig. 9에서 FLitf은 수식 (10)과 같이 리프트(y)에 대한 다차항 함수식으로 표현되며, 개방정도에 따른 유체력으로 계산하여 운동방정식 수식 (6)에 대입하여 시간에 대한 동역학 수치계산을 하였다.

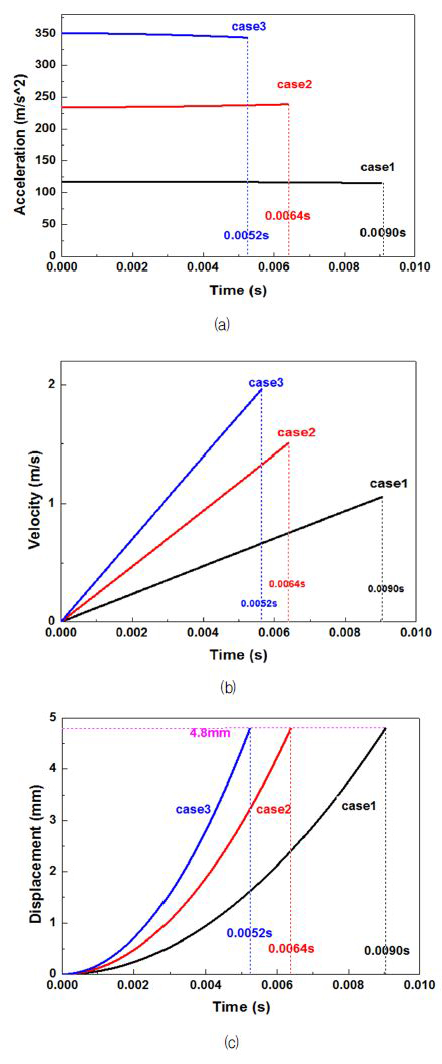

그리고, 안전밸브의 급속개방을 결정짓는 중요한 요소인 허들링 챔버의 크기가 동특성에 미치는 영향을 분석을 위하여 3가지 경우에 대하여 동역학 수치해석을 수행하였다. Table 3은 허들링 챔버 또는 제어 챔버의 3가지 크기에 대한 케이스를 정리하였다. 안전밸브의 모델에 따라 저마다 제어 챔버를 설계하는 방법은 다르지만, 본 연구에서는 디스크와 시트가 닿는 부분이 오목한 형상구조로 체어 챔버를 정의하였다. 따라서, 제어 챔버의 크기는 디스크와 시트가 접촉되는 부분의 면적크기이며, 단면상의 폭(width)으로도 나타낼 수 있다.

Fig. 10은 허들링 챔버 크기에 따른 동역학 수치해석 결과를 비교하여 도시한 그래프이다. 허들링 챔버의 크기가 커질수록 초기에 발생하는 가속도가 크게 결정됨을 알 수 있고, 풀리프트까지 유지되었다. 이는 가속도는 초기의 허들링 챔버 크기에 따라 결정되며, 유동에 따른 유체력의 크기와는 무관함을 알 수 있다. Case 3의 가속도는 Case 1에 비해서 약 3배 가량의 값이다. 속도는 일정한 가속도에 따라 거의 선형적으로 나타나며, 리프트 변위는 2차곡선과 유사하게 비선형으로 증가함을 보여준다. 각 Case별로 풀리프트에 도달하는 시간을 비교하면, Case 3이 Case 1에 비해서 약 17배 빠르며, 5.2 msec 시간만에 안전밸브가 완전개방됨을 의미한다. 따라서, 허들링 챔버 크기를 적절히 조절함으로서 급속개방되는 속도 및 시간을 예측할 수 있다.

4.3. 해석결과 타당성 검토

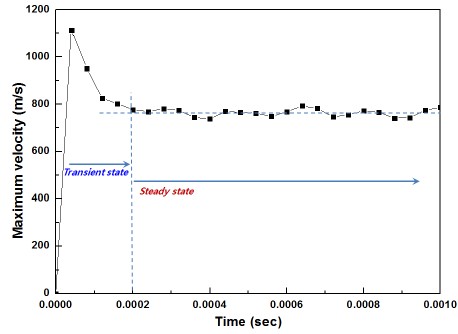

본 연구에서는 앞서 설명한 바와 같이 안전밸브의 급속개방을 10단계로 나누어 준정류(quasi steady) 과정으로 가정하여 유동 해석을 수행하였다. 이와 같은 해석적 가정의 타당성을 검토하기 위하여 비정상(transient) 해석을 수행하였다. Fig. 11은 안전밸브가 10% 수준의 개방상태에서 입구측이 설정압력이고 출구측이 대기압인 경계조건으로 비정상 CFD 해석한 결과이며, 증기가 디스크와 노즐사이의 오리피스를 통하여 유동하는 최대속도를 나타내었다. 그래프와 같이, 밸브 내부의 유동이 정상상태(steady state)에 도달하는 시간은 약 0.2msec이 소요되었다. 이 결과를 4.2절 해석결과와 비교하면, 밸브가 10% 개방단계에 도달하는 시간인 2msec의 10% 수준이므로 유동전파속도가 밸브개방속도보다 10배이상 빠르다는 것을 보여준다. 이는 밸브가 개방되는 동시에 거의 정상상태에 도달하는 것을 의미하므로, 본 연구에서 적용한 준정류 해석방법이 유효하다고 판단된다.

또한, 본 연구에서 CFD와 동역학 수치해석으로 얻어진 안전밸브의 개방시간은 Fig. 10에서와 같이 약 5~9 msec 수준이었다. 이는 Song(7)이 연구결과로 제시한 개방시간인 약 5.8mesc와 비슷한 수준임을 보여주며, 밸브사양이 거의 유사하므로 적절한 해석결과로 이해된다.

따라서, 본 연구에서 제시한 CFD 해석과 동역학 해석적 방법이 안전밸브의 순간적인 개방특성을 상세히 모사하고 분석할 수 있는 효과적이고 유효한해석적 방법으로 판단된다.

5. 결 론

본 연구에서는 원자력 안전밸브의 개방성능을 평가 및 분석을 위하여 전산유체 및 동역학의 통합적인 수치해석을 수행하고, 밸브 개방에 미치는 역학적인 힘을 분석하고 제어챔버의 효과에 대하여 살펴보았다.

본 연구의 결과를 요약하면 다음과 같다.

1) 개방 단계별 유동해석을 위한 전산유체역학(CFD)를 수행하였고, 증기 유동 패턴에 따라 형성되는 유체력을 비교하였다. 이는 디스크면에 가해지는 증기압력에 의한 힘과, 증기가 오리피스를 통해 방출되면서 일으키는 2차유동에 의한 힘으로 분석되었다. 밸브 개방에 따른 유동 특성에 따라 유체력이 비선형성 곡선으로 표현되었다.

2) 제어챔버의 크기가 급속개방에 미치는 영향을 분석하기 위한 동역학 수치계산을 수행하였다. CFD 해석결과로부터 유체력 함수곡선을 이용하였고, 제어 챔버 크기에 따라 가속도나 변위가 크게 영향을 받았으며, 급속개방으로 풀리프트에 도달하는데는 5~9 msec 단위로 아주 짧은 시간이 소요되었다.

향후에는 안전밸브가 개방되어 변동되는 입구압력에 따른 개방특성이나, 증기의 고온상태가 밸브 몸체에 미치는 영향을 분석하고자 한다. 또한, 안전밸브 성능평가를 위하여 요구되는 다양한 시험을 해석적으로 모사하기 위한 내진해석, 진동해석, 단부하중해석 등을 수행하고자 한다.

Acknowledgments

본 연구는 한국기계연구원 자체사업인 ‘원전 압력방출장치 용량인증절차수립 사업’의 지원으로 수행되었습니다

References

- ASME, QME-1, (2002), p81-107.

- KEPIC, MFC, (2005), p11-46.

- Mohammad, A. M., “Pressure Relief Devices - ASME AND API CODE SIMPLIFIED”, McGraw-Hill, (2005), p112-114.

- Hellemans, “The Safety Relief Valve Handbook” Elsevier, (2009), p27-128.

- ASME, Boiler & Pressure Vessel Code, Section VIII - Division 3, (2007).

- ASME, PTC-25, (2001), p22-47.

- Song, “Three—dimensional CFD analysis of a spring-loaded pressure safety valve from opening to re-closing," ASME conference, (2010).

- Ortega, “A numerical model about the dynamic behavior of a pressure relief valve," ENCIT - Congress of Thermal Engineering and Sciences, (2008).

- Dempster, W.M., “A computational fluid dynamics evaluation of a pneumatic safety relief valve", Int. AMMI conference, (2008), p92-105.

- ANSYS CFX Theory Guide.