Performance Characteristics of the Double-Inlet Centrifugal Blower according to the Shape of an Impeller

This paper presents the performance enhancement of a double-inlet centrifugal blower by the shape optimization of an impeller. Two design variables, a number of blade and a length of chord, are introduced, and analyzed by a response surface method. Three-dimensional compressible Navier-Stokes equations are used to analyze the blower performance and the internal flow of the blower. Throughout the numerical simulation of the blower, blower efficiency can be increased by reducing separation flow generating from the blade leading edge of a blade pressure surface. It is noted that recirculation flow observed inside the blade passage induces low velocity region, thus increases pressure loss. Efficiency and pressure of the optimum blower are successfully increased up to 3% and 3.9% compared to those of reference blower at the design flow condition, respectively. Detailed flow field inside the blower is also analyzed and compared.

Keywords:

Double-inlet centrifugal blower, Numerical simulation, Design optimization, Response surface method, 양흡입 원심송풍기, 수치해석, 최적 설계, 반응면 기법1. 서 론

산업용 플랜트의 핵심 요소부품으로 사용되고 있는 원심송풍기는 고압, 고풍량 조건을 요구하며, 화력 및 원자력 발전소, 제철소, 시멘트, 석유화학, 반도체, 자동차 산업 등 다양한 산업분야에 적용되고 있다. 대형 산업용 원심송풍기는 펌프와 함께 전체설비의 유체이송 및 공조를 담당하며, 시스템 전체 이용 에너지의 상당부분을 점한다. 이러한 시스템의 에너지 절감을 위해서는 에너지 사용량이 많은 원심송풍기의 고효율화가 매우 중요하다.

원심송풍기는 임펠러 형상에 따라, 전향익(forward curved blade), 레이디얼(radial tip blade), 후향익(backward curved blade)으로 구분되며, 익형 임펠러 날개는 상대적으로 동일한 원주 속도 대비 고효율/저소음 특성을 갖는다고 알려져 있다.(1)

최근 원심송풍기의 고효율화를 위하여 다양한 형상변수를 적용한 설계 최적화 연구가 보고되고 있다. Park(2)등은 터보블로어 임펠러 블레이드 두께에 따른 성능 및 임펠러 출구유동 특성을 실험 및 3차원 수치해석 방법으로 분석하였다. Jang(3-5)등은 최적화 방법중 하나인 반응면 기법(6)을 도입하여 산업용 단흡입 원심송풍기 임펠러 입출구각, 볼류트 케이싱, 입구 형상 및 스플리터 등의 설계변수를 선정하여 형상 최적화 연구결과를 보고하였다.

하지만 대부분의 연구가 소형/단흡입 원심송풍기에 국한되어 고유량 특성을 가진 양흡입 원심송풍기에 대한 연구는 부족한 실정이며, 최근 Lee(7)등은 양흡입 원심송풍기 입구유동 균일화가 임펠러 및 케이싱 내부의 재순환 유동에 의한 유동손실을 줄여 준다는 연구를 발표하였다.

본 연구에서는 고압 및 고풍량이 요구되는 산업용 양흡입형 원심송풍기를 대상으로 하였으며, 송풍기 성능향상을 위하여 두 개의 임펠러 형상을 선정하여 삼차원 압축성 유동해석 및 반응면기법을 이용한 수치최적설계를 수행하고 내부유동장을 분석하였다.

2. 양흡입 원심송풍기

2.1. 양흡입 원심송풍기 사양

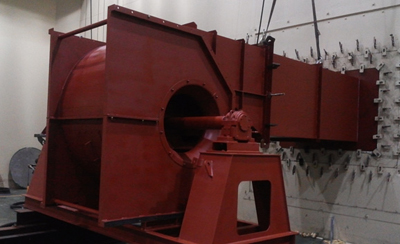

본 연구에서는 산업용 원심송풍기를 대상으로 하였으며, 원심송풍기 형상은 Fig. 1과 같다. 원심송풍기는 임펠러, 벨마우스, 볼류트 케이싱 등으로 구성되며, 기본 설계사양은 Table 1에 나타낸다. 설계조건에서의 유량 계수(Φ) 및 정압계수(Ψ) 는 0.243과 0.839이며, 유량계수 및 정압계수는 다음과 같이 정의한다.

여기서, Q, A, Ut, △Pt, ρ는 유량, 입구단면적, 임펠러 끝단의 회전방향 속도, 전압 및 공기밀도를 각각 의미한다.

2.2. 성능시험

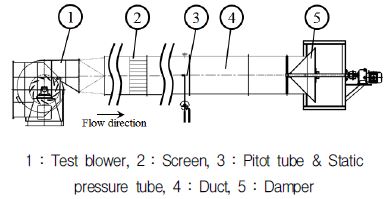

원심송풍기의 성능평가를 위하여, 토출 덕트타입 송풍기 성능시험장치를 설계, 제작하였다. 송풍기 성능시험장치는 AMCA210을 기준으로 하였으며, 구성도는 Fig. 2에 나타낸다. 그림에서와 같이 유량조절용 댐퍼를 덕트 하류에 설치하고, 토출덕트의 길이는 12 m로 덕트직경의 약 10배로 하여 댐퍼에 의한 기류영향을 최소화하였다.

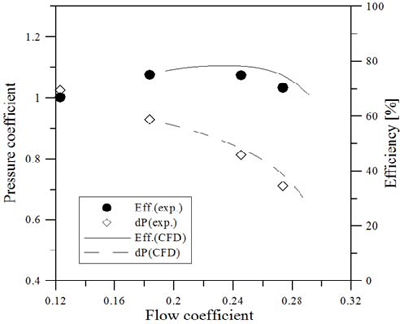

토출 덕트의 직경은 1.165m이며, 피토관을 이용하여 유량을 측정하였다. 실험용 원심송풍기의 성능곡선은 Fig. 3에 나타낸다.

3. 수치해석 방법

3.1. 수치계산 방법

수치계산은 상용코드인 ANSYS-CFX 13(8)을 사용하였다. 3차원, 압축성 RANS (Reynolds averaged Navier-Stocks)방정식을 유한 체적법으로 이산화하였으며, Pressure based fully coupled implicit방법으로 정상 수치해석을 수행하였다. 난류모델은 유동의 박리현상 해석에 유용한 전단응력 이송모델(shear stress transport model)(9)을 사용하였다.

3.2 계산영역 및 경계조건

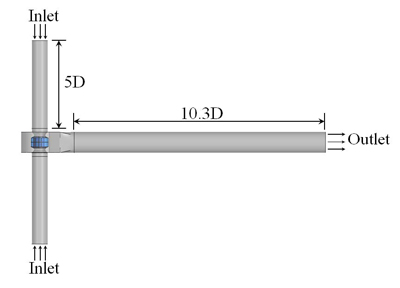

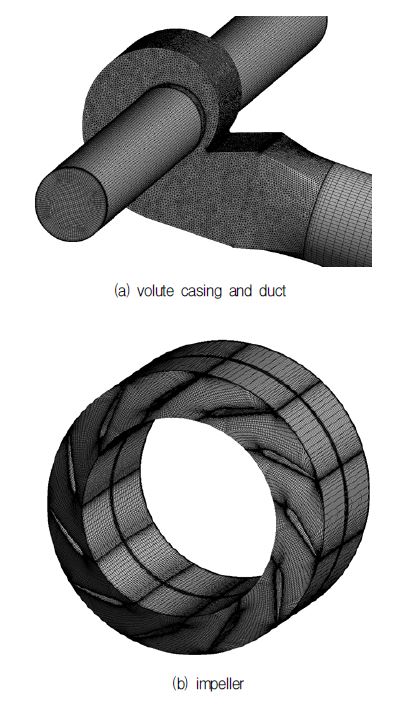

수치시뮬레이션을 위한 양흡입 원심송풍기의 계산영역 및 격자시스템은 각각 Fig. 4, 5에 각각 나타낸다. 본 수치해석에서는 출구 덕트의 길이를 실험과 동일한 길이로 설정하였다. 수치해석 격자는 ANSYS사의 ICEM CFD를 사용하여 정렬/비정렬 격자로 생성하였다. 본 수치계산에 사용한 전체 격자수는 360만 노드이다. 계산 경계조건으로는 덕트 입구에 압력 및 상온 조건을, 출구에 질량 유량 조건(설계유량=1250 CMM)을 각각 적용하였다. 회전 도메인의 회전속도는 1500 RPM, 회전/정지 도메인의 경계는 Stage/Frozen Rotor interface를 적용하였다. 입구 및 출구면을 제외한 전체 벽면은 점착(no-slip) 조건을 적용하였다.

3.3 수치해석 타당성 검토

수치해석의 타당성을 검토하기 위하여, 성능 시험을 통해 측정된 결과를 수치해와 비교하였다. 평가된 송풍기 성능곡선은 Fig. 3에 나타낸다. 성능곡선에서 실선과 점선은 수치해석 결과를, 원과 마름모는 성능 시험결과를 각각 나타내며 최대 4% 이내의 편차범위 내에서 실험값과 잘 일치함을 알 수 있다. 저유량 영역은 스톨로 인한 불안정한 유동발생으로 수렴결과를 얻을 수 없었다. 따라서 안정적으로 수렴결과를 얻은 고유량 영역의 계산 결과만을 나타내었다. 한편 성능평가를 위한 수치해에는 임펠러와 볼류트 케이싱 경계면에 Stage Interface를 적용하였다.

4. 형상최적화 방법 및 설계변수 정의

4.1. 형상최적화 방법

본 연구에서는 양흡입 원심송풍기의 임펠러 형상최적화를 위하여 두 개의 설계변수를 선정하고, 각각의 설계변수들이 목적함수(objective function)에 미치는 영향을 수리 통계적인 방법으로 분석 할 수 있는 반응면 기법(response surface method)을 도입하였다. 반응면은 다음과 같이 2차 다항식을 적용하였다.

여기서 β, n 그리고 x는 각각 다항식의 계수, 설계변수의 개수 그리고 설계변수를 나타낸다. 각항의 미정계수는 회귀분석을 통하여 구하였으며, 미정계수의 타당성은 ANOVA (Analysis of Variance)와 회귀분석을 이용하여 검증하였다.

4.2 설계변수

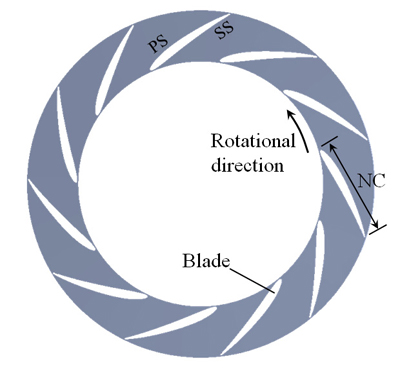

임펠러 형상최적화는 양흡입 원심송풍기 효율향상을 위하여 진행하였으며, 설계변수는 임펠러 날개수와 날개 코드길이를 선정하였다. Fig. 6은 설계변수에 대한 정의를 나타낸다. 날개 코드길이를 1.0으로 무차원 하고, 무차원 코드길이(NC: normalized chord)에 대하여 3수준의 인자, 즉0.8, 0.9, 1.0로 설정하였다. 그리고 날개수(NOB: number of blade)도 11, 13, 15개로 3수준으로 하였다.

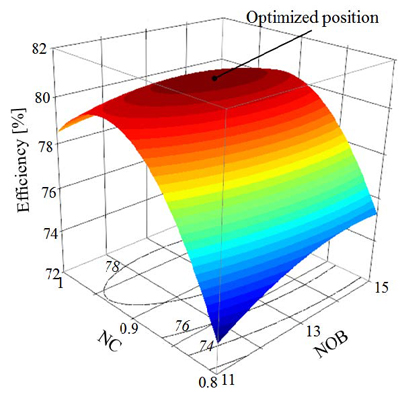

반응면 기법으로 최적설계인자를 구하기 위한 설계 경계값은 예비계산을 통하여 결정하였으며, 각각의 경계값은 Table 2에 나타내었다. Fig. 7은 목적함수인 효율에 대한 3차원 반응면을 나타낸다. 그림에서 가로 및 세로축에는 무차원 코드길이(NC) 및 임펠러 날개수(NOB)를 각각 나타내며, 높이 방향으로는 목적함수인 효율을 나타낸다. 그림에서 알 수 있듯이 설계 최적값이 설계 공간의 범위내에 존재함을 알 수 있다. 임펠러 날개수 및 무차원 날개코드의 최적값은 각각 13 및 0.92이다.

5. 결과 및 고찰

5.1. 설계변수의 최적화

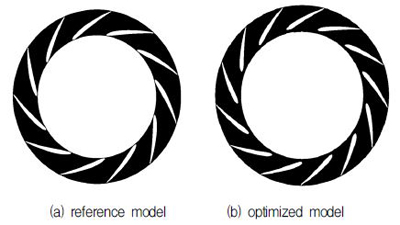

Table 3과 같이 기존 원심송풍기 대비 효율은 약 3%, 압력은 약 3.9%, 향상되었다. 기존 및 최적화된 임펠러 형상을 Fig. 8에 나타낸다.

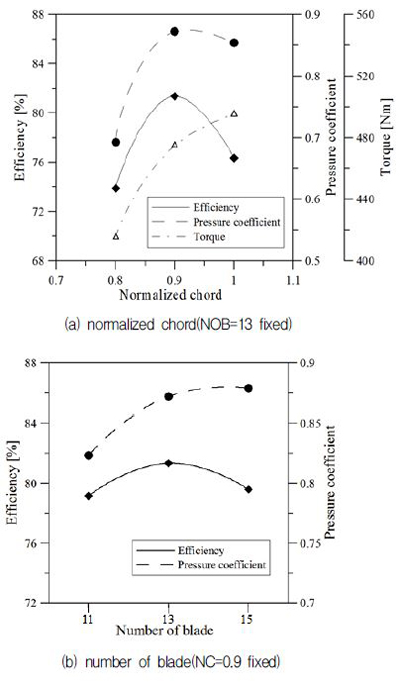

Fig. 9은 설계 인자에 따른 원심송풍기 성능특성을 나타낸다. Fig. 9(a)는 코드길이(NC) 효과를 분석하기 위하여, 임펠러 날개수(NOB)를 13개로 고정하고, 3가지의 코드길이(NC)에 대한 성능특성을 비교한 결과이다. 효율 및 압력은 코드 길이가 증가함에 따라 0.9 코드길이까지 증가한 이후로 감소한다. 반면 토크값은 코드 길이가 증가함에 따라 증가함을 알 수 있다. Fig. 9(b)는 임펠러 날개수(NOB)에 대한 효과를 분석하기 위하여, Fig. 9(a)에서 최고효율을 갖는 0.9 코드길이로 고정하고, 각각의 날개수에 대한 성능특성을 비교한 결과이다.

Fig. 9(a)와 유사하게 날개수가 증가할수록 효율과 압력이 상승하는 경향을 가진다. 하지만 날개수가 13개 이상일 경우 효율은 다시 감소하지만, 압력은 계속해서 상승한다. 효율은 날개수의 증가에 따른 토오크의 증가로, 비록 압력이 증가하더라도 효율은 감소됨을 알 수 있다. 즉 원심송풍기 효율향상을 위해서는 적절한 날개 수는 중요하다.

5.2 유동장 특성 분석

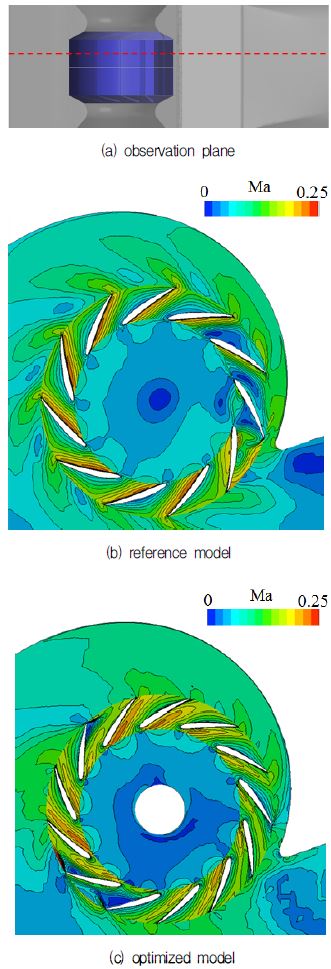

Fig. 10은 기존 및 최적설계 원심송풍기 내부 속도분포를 나타낸다. 관측면은 Fig. 10(a)와 같은 임펠러 출구의 50% span이다. 그림에서 알 수 있듯이, Fig. 10(b)의 기존 송풍기 경우, 컷오프(cut-off)영역 근방의 임펠러 내부에서 저속유동의 발생하며, Fig. 10(c)의 최적형상의 임펠러의 경우 컷오프영역에서의 저속유동이 크게 감소하여 유동이 상대적으로 안정됨을 알 수 있다.

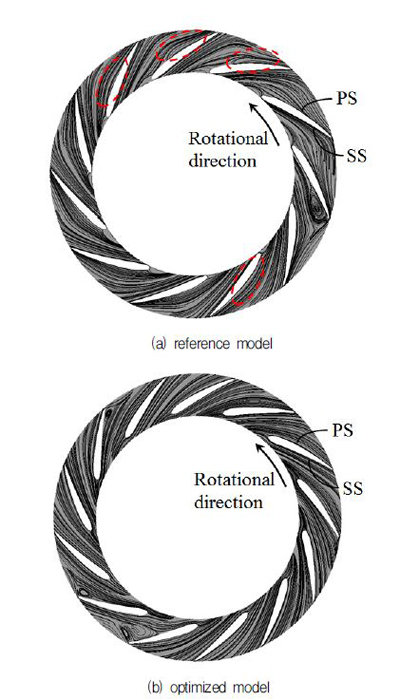

Fig. 11은 기존 송풍기와 최적설계 송풍기 임펠러에 대한 날개 중간 단면에서의 한계유선(limiting streamline)을 나타낸다. 전술한 내용과 같이 Fig. 11(a)의 기존 송풍기의 경우 전반적으로 날개의 부압면 측에 선회류가 발생됨을 알 수 있으며, 이러한 익간 선회류는 임펠러 내부에 저속영역을 가져 온다. 익간의 저속영역 발생은 유동흐름을 방해하여 원심송풍기의 효율을 저하시키는 요인이 된다. 또 점선으로 표시된 날개의 압력면(PS)에는 전연(leading-edge)에서부터 유동이 박리하여 후연(trailing-edge) 근방에서 재부착하는 유동이 발생하는 것을 알 수 있다. 반면, 최적형상의 결과를 나타낸 Fig. 11(b)는 날개 압력면(PS)의 박리-재부착 유동 또한 상당히 감소하여 임펠러 입구에서 출구까지의 유동이 기존 송풍기에 비해 안정적으로 흐른다는 것을 확인할 수 있다. 이상에서와 같이 익간의 선회류나 유동의 안정화를 통해 원심송풍기의 효율 및 압력특성이 상승한다는 것을 알 수 있다.

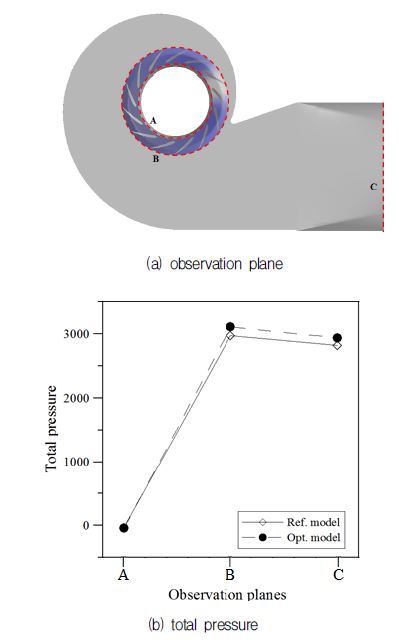

Fig. 12는 원심송풍기의 전압증가를 비교한 결과이다. Fig. 12(a)의 점선으로 나타낸 단면위치(a-c)와 같이 임펠러 입구 및 임펠러 출구 그리고 케이싱 출구 단면에서의 전압 평균값을 Fig. 12(b)에 나타낸다. 실선은 기존 송풍기이며, 점선은 최적설계 송풍기를 나타낸다. 임펠러 입구에서의 압력은 유사하지만, 임펠러 입/출구에서의 전압차는 기존 송풍기에 비하여 약 138.6Pa로 최적설계 송풍기가 증가함을 알 수 있다. 임펠러 익간의 유동의 안정화가 날개에 걸리는 토크를 감소시키고, 또한 임펠러내의 전압손실에 크게 영향을 미치는 것으로 판단된다.

6. 결 론

본 연구에서는 산업용 양흡입 원심 송풍기의 성능향상을 위하여 두 개의 임펠러 형상인자를 선정, 삼차원 압축성 유동해석 및 반응면기법을 이용한 수치최적설계를 수행하여 다음과 같은 결과를 도출하였다.

1) 양흡입 원심송풍기 임펠러 형상 최적화 결과, 최적설계 원심송풍기는 기존 원심송풍기에 비하여 효율은 3%, 압력은 3.9% 향상되었다.

2) 기존 원심송풍기는 볼류트 케이싱 컷오프 근방에서 익간 선회류에 의한 저속 유동영역이 큰 범위에서 발생되었으나, 임펠러 형상 최적화를 통하여 익간흐름을 방해함으로써 압력손실을 증가시키는 저속영역을 감소시킬 수 있었다.

3) 기존 원심송풍기 임펠러 날개의 압력면 측 전연에서 발생하는 유동박리-재부착에 의한 손실영역도 임펠러 형상최적화로 줄여 줄 수 있었다.

4) 원심송풍기 임펠러 날개수의 증가에 따라 압력도 계속 증가하지만, 토오크값도 함께 증가하기에 고효율 원심송풍기 설계를 위하여 적절한 날개수의 선정이 중요함을 알 수 있었다.

Acknowledgments

본 연구는 한국산업기술평가관리원의 제조기반산업원천 기술개발사업(No. 10032063)의 지원으로 수행되었습니다.

References

- Frank, P. Bleier., Fan Handbook, McGraw-Hil, (1998), p7.1-7.16.

- Park, J.-Y., Park, M-R., Hwang, S-C., Ahn, K-Y., “Effects of Impeller Blade Thickness on Performance of a Turbo Blower”, Journal of Fluid Machinery, (2010), 13(4), p5-10.

-

Jang, C.-M., Yang, S-H., “Performance Analysis on the Design Variables of a Turbo Blower”, Journal of Fluid Machinery, (2011), 14(2), p47-51.

[https://doi.org/10.5293/KFMA.2011.14.2.047]

-

Kim, J.-H., Cha, K.-H., Kim, K.-Y., Jang, C.-M., “Numerical Investigation on Aerodynamic Performance of a Centrifugal Fan with Splitter Blades”, International Journal of Fluid Machinery and Systems, (2012), 5(4), p168-173.

[https://doi.org/10.5293/IJFMS.2012.5.4.168]

-

Jang, C.-M., “Optimal Operation of Turbo Blowers Serially Connected Using Inlet Vanes”, Proceedings of 3rd Asian Workshop on Thermophysics and Fluid Science, (2010), p98-103.

[https://doi.org/10.1007/s11630-011-0430-4]

- Myers, R.-H., Montgomery, D.-C., “Response Surface Methodology: Process and Product Optimization Using Designed Experiments”, John Wiley & Sons, New York.

-

Lee, J.-S., Jang, C.-M., “Evaluation of Inflow Uniformity on the Performance of Double-Inlet Centrifugal Blower Using Optimal Design Method”, Journal of Trans. of Korean Hydrogen and New Energy Society, (2013), 24(4), p326-333.

[https://doi.org/10.7316/KHNES.2013.24.4.326]

- CFX-13 User Manual, Ansys inc, (2010).

-

Menter, F. R., “Two-Equation Eddy-Viscosity Turbulence Models for Engineering Applications”, AIAA Journal, (1994), 32(8), p1598-1605.

[https://doi.org/10.2514/3.12149]