원형홀 내부 거칠기 분포가 막냉각 효율에 미치는 영향

Abstract

Film cooling had been widely applied to hot parts in gas turbines or propulsion systems in order to protect the components from the hot combustion gas. Conventional film cooling hole has cylindrical shape and the surface roughness of the hole depends on the manufacturing process. In this study, the effect of roughness distribution inside a cylindrical film cooling hole on the film cooling performance was experimentally studied. The test plate with film cooling holes was made by the additive manufacturing process, and the film cooling effectiveness was measured using the pressure sensitive paint technique. The diameter of the hole was 5 mm, the hole length to diameter ratio(L/D) was 6, and injection angle was 30 degrees. The density ratio was 1.5 and the blowing ratio varied from 0.5 to 2.0. The mainstream velocity and turbulence intensity were 20 m/s and 11%, respectively. Results showed that the hole roughness had effect on the film cooling effectiveness near the hole exit, but the effect was diminished toward the downstream region. Also, the effect of hole roughness was not significant for lower blowing ratio cases.

Keywords:

Gas turbine, PSP, Cylindrical hole, Film cooling, Roughness키워드:

가스터빈, 압력감응페인트, 원형홀, 막냉각, 조도1. 서 론

막냉각 기법은 가스터빈 블레이드에 적용되는 대표적인 외부 냉각 기법으로 블레이드 표면의 구멍에서 분사되는 냉각유체가 고온의 연소가스로부터 블레이드를 보호하는 방식이다. 이러한 막냉각 효율은 주유동 조건, 냉각유체 분사조건 그리고 막냉각 홀 형상 등 다양한 조건에 영항을 받는다.

이러한 막냉각 홀의 냉각효율을 향상시키기 위해 다양한 연구가 진행되었다. Goldstein 등(1)은 원형홀의 냉각효율은 냉각유체가 분사되는 분사각과 분사비의 영향을 받는 것을 보였다. Liess(2)는 원형홀에서 주유동 속도와 경계층 두께가 냉각효율에 영향을 미치는 것을 보였으며, Pedersen 등(3)은 원형홀에 의한 냉각효율은 냉각유체의 분사비에 큰 영향을 받는 것을 확인하였다. Walters 등(4)은 원형홀의 주변의 유동을 해석적으로 연구하였고, 실험결과와 비교하여 홀 출구에서의 유동특성을 분석하였다. Sinha 등(5)은 원형홀에서 분사되는 냉각유체의 횡방향 평균 막냉각 효율은 밀도비와 운동량의 영향을 받는 것을 보였다. Mayhew 등(6)은 원형홀에서 주유동 난류강도의 영향을 연구하였으며, 높은 주유동 난류강도에서는 분사비가 높은 경우에 냉각효율이 증가하지만, 낮은 분사비에서는 영향이 없는 것을 보였다.

위에서 언급한 바와 같이, 많은 연구자들은 주유동 조건, 냉각유체 분사조건 등이 막냉각 효율에 미치는 영향을 연구하였다. 하지만, 막냉각 홀을 제작하는 과정에서 발생하는 홀 내부의 거칠기가 막냉각 효율에 미치는 영향에 대해서는 많은 연구가 이루어지지 않았다. Schroeder 등(7)은 팬형상 막냉각 홀에서 홀 내부 거칠기가 막냉각 효율에 미치는 영향에 대해 연구하여 홀 내부 거칠기가 클수록 막냉각 효율이 크게 감소하는 것을 보였다. 하지만, 이 연구는 팬형상 홀을 기반으로 하였으며, 원형 홀의 내부 거칠기가 막냉각 효율에 미치는 영향에 대한 연구는 찾아보기 힘들다.

본 연구에서는 원형홀 제작 시 발생할 수 있는 표면 거칠기를 모사하기 위해, 일정한 높이의 그루브를 가공하고, 그루브의 유무와 간격 변화가 원형홀의 막냉각 효율에 미치는 영향을 실험적으로 연구하였다.

2. 실험이론 및 실험장치

2.1 PSP(Pressure sensitive paint) 기법

본 연구에서는 막냉각 효율 측정을 위해 압력감응페인트 PSP(Pressure sensitive paint) 기법을 이용하였다. PSP는 산소에 반응하는 발광분자들이 다공성 중합체에 분포되어있다. 이 발광분자들은 특정 파장대 자외선을 흡수하게 되고, 비교적 장파장의 빛을 방사하여 스스로를 안정화시키는 특징을 가진다. PSP의 발광강도는 표면의 산소 분압에 따라 달라지는데, 발광분자가 산소분자와 결합하면 발광하지 않고 안정화되는 산소퀜칭(Oxygen quenching) 현상이 발생한다.

즉, PSP의 발광분자가 방사하는 빛의 강도는 산소농도에 반비례한다. 이러한 PSP에서 방사되는 강도를 통해 산소 농도를 예상할 수 있고, 이를 이용하여 표면 압력으로 환산할 수 있다. 이러한 관계식은 식 (1)과 같이 표현할 수 있으며, P는 정압, T는 온도, I는 빛의 발광하는 강도를 나타낸다. 하첨자 O2와 ref는 각각 산소, 주변 유동이 없을 때의 기준 상태를 의미한다. 산소분압과 빛의 강도의 관계를 나타낸 식 (1)은 온도에 따라 변하는 것을 확인할 수 있다. 따라서 본 실험을 진행하기에 앞서 실험환경과 동일한 온도 조건에서 압력감응페인트의 보정실험이 이루어져야 한다.(8)

| (1) |

| (2) |

막냉각 효율을 얻기 위해서는 Table 1에 주어진 환경에서 촬영된 네 장의 이미지가 필요하다. 냉각유체로 공기(air)와 산소를 포함하지 않은 이종기체(foreign gas)를 각각 분사한 후, 보정실험에서 얻은 관계식과 식 (1)을 이용하여 각 경우에 대하여 산소분압을 구할 수 있다. 막냉각 효율은 각 조건에서의 산소분압과 식 (2)를 통해 구할 수 있다. 식 (2)에서, η는 막냉각 효율, CO2, air, CO2, fg는 각각 공기와 산소를 포함하지 않은 이종기체(foreign gas)를 분사할 때 표면의 산소 농도이며, (PO2)air는 냉각유체가 공기인 경우의 표면 산소 분압, (PO2)fg는 이종기체를 분사했을 때의 표면 산소 분압, wfg/wair는 이종기체와 공기의 밀도비이다.(9)

2.2 실험장치

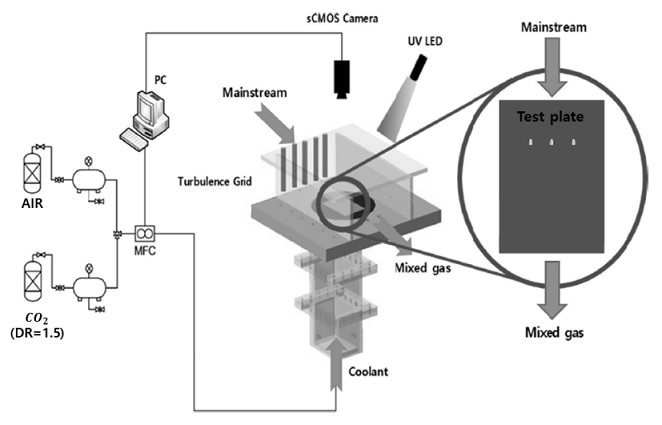

Fig. 1은 실험장치 개략도이다. 막냉각 홀 출구의 상류 방향으로 20 mm 떨어진 위치에서 측정된 주유동의 난류강도는 11%, 경계층두께는 3 mm, 속도(um)는 20 m/s이다. 냉각유체의 밀도비(ρc/ρm) 1.5를 모사하기 위해 이종기체로 이산화탄소(CO2)를 사용하였다. 또한 냉각유체로 사용된 이산화탄소의 분사비((ρc uc)/(ρ∞ um))는 0.5, 1.0, 1.5, 2.0의 네 가지 조건에서 실험하였다. 공기와 이종기체의 유량은 전자식 질량유량 제어기(FMA-2600A)를 이용하여 조절하였다. 공기 또는 이종기체는 플레늄 챔버를 통해 막냉각 홀로 공급된다. 이 때, 공기와 이종기체를 균일한 공급을 위해 플레늄 챔버 내에 두 개의 스크린과 하나의 허니콤을 설치하였다.

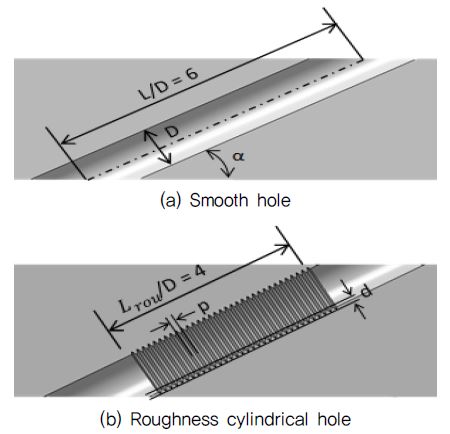

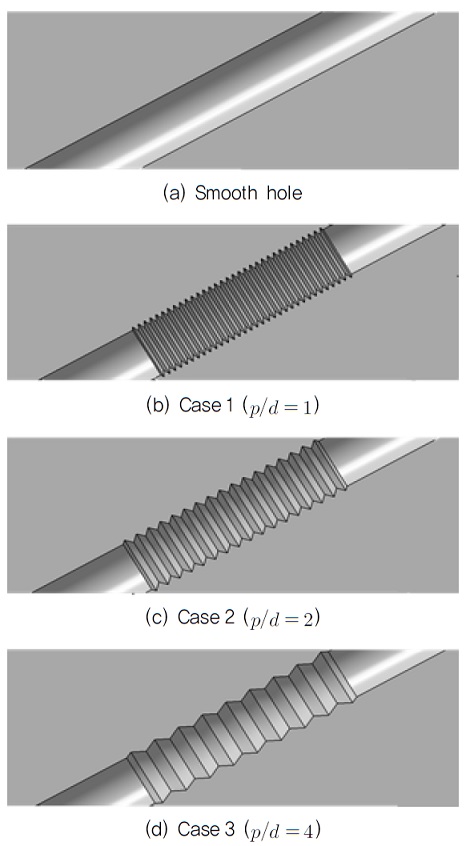

Fig. 2는 원형홀과 원형홀 내부 그루브를 표현한 형상이다. 원형홀은 입사각 30o, 직경(D) 5 mm, 홀직경대비 길이비(L/D)는 6이다. 내부 거칠기를 표현한 형상은 동일한 조건에서 거치기를 표현한 길이(Lrou)는 4D를 가지며, 깊이(d)는 0.6 mm로 고정시킨 뒤, 간격(p)는 Table 2과 같이 조절하여 Fig. 3과 같은 형상으로 그루브를 표현하였다.

시험 시편은 SLA(Stereolithography) 적층제조방식으로 적층두께는 0.05 mm이며, 교체 가능하도록 제작하였다. 제작된 시편에 압력감응페인트를 고르게 도포 후, 시험부 상부에 400nm대의 단파장 빛을 조사하는 공냉식 LED (LM2X-DM-400, ISSI)를 설치하였다. 또한 sCOMS camera(PCO edge 3.1, PCO)를 상부에 장착하여 압력감응페인트가 방사하는 빛의 강도를 촬영하였다.

3. 실험결과

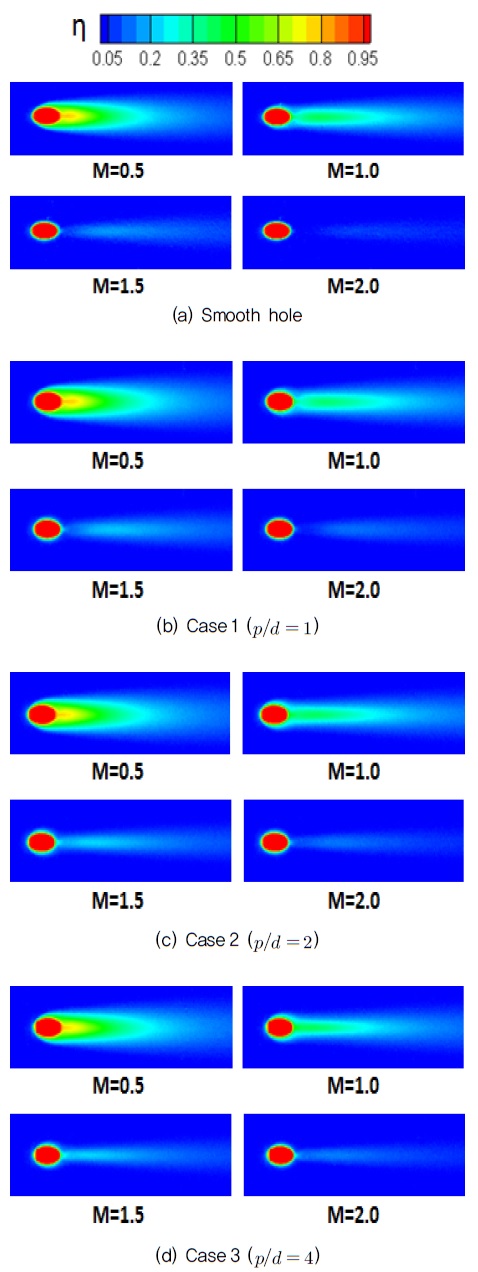

Fig. 4는 각 표면 거칠기를 표현한 그루브 형상에 대해 하나의 밀도비(1.5)와 네 개의 분사비(0.5, 1.0, 1.5, 2.0) 조건에서 측정된 막냉각 효율 분포를 나타낸 것이다. 원형홀 내부 그루브와 상관없이, 모든 경우에서 낮은 분사비 M=0.5일 때 가장 큰 막냉각 효율을 보였다. 또한, 분사비가 증가할 때 막냉각 효율이 감소하는 현상을 확인할 수 있었다.

상대적으로 분사비가 낮은 M=0.5인 경우에는 분사된 막냉각 유체가 바닥면 부근에 잘 분포되어 홀 근처에서는 높은 막냉각 효율을 보였다. 하지만 냉각 유체의 낮은 모멘텀으로 인해 주유동에 혼합되어 하류로 갈수록 막냉각 효율이 빠르게 감소되는 현상이 관찰되었다.

분사비가 증가함에 따라 냉각유체의 모멘텀이 증가하게 되고, 이는 냉각유체의 부유(lift-off)와 재부착을 야기한다. 낮은 분사비 M=0.5인 경우와 비교할 때, 분사비가 큰 경우에는 최대 막냉각 효율을 보이는 위치가 하류로 이동하는데, 이러한 현상은 부유된 막냉각 유체가 하류에서 재부착하기 때문에 발생한다.

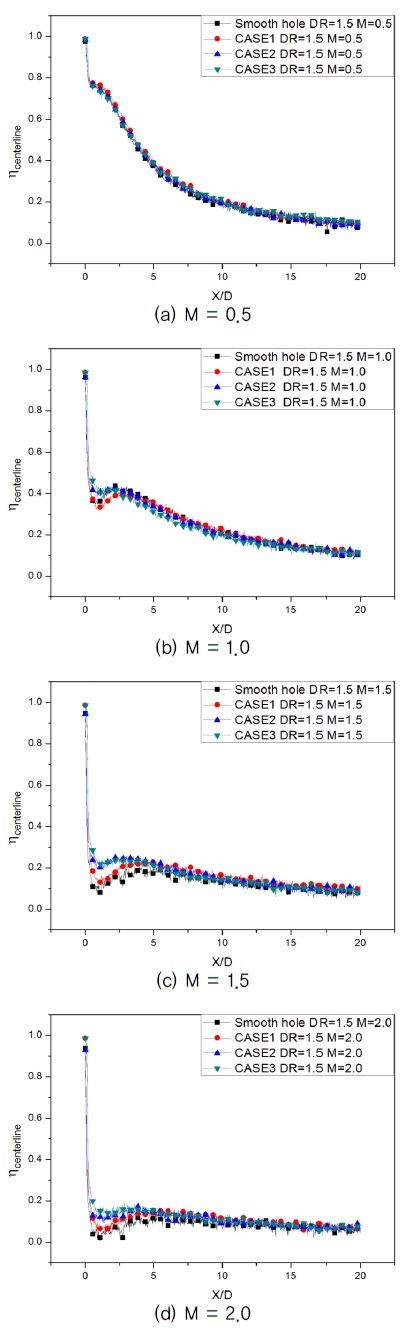

Fig. 5는 원형홀과 홀 내부 거칠기를 표현한 그루브가 막냉각 효율에 미치는 영향에 대한 정량적 분석을 위해, 홀 출구로부터 하류 방향으로 홀 중심을 따라 X/D=20까지 막냉각 효율을 나타낸 그림이다. 낮은 분사비 M=0.5에서는 모든 형상에서 비슷한 막냉각 효율분포를 보였다.

분사비가 증가하면 X/D≤5 영역에서 미세한 차이가 보이며, 분사비가 높을수록 차이를 보이는 영역이 하류로 확대되는 것을 볼 수 있다. 또한, 매끈한 홀과 그루브 분포의 간격이 짧은 Case 1이 비슷한 경향을 보이며, 그루브 간격이 넓은 Case 2, Case 3에서 비슷한 경향을 보이는 것을 확인할 수 있다. 그러나 모든 분사비에서 5≤X/D≤20 영역에서는 그루브 형상에 따른 막냉각 효율에는 큰 영향이 없는 것으로 관찰되었다.

홀 출구 부근에서는 분사비가 1.0 이상인 경우에서 그루브 분포 간격이 넓은 Case 2와 Case 3는 매끈한 홀이나 Case 1보다 비교적 높은 막냉각 효율을 보인다. 이는 분사비 증가에 따라 홀 내부의 그루브에 의한 냉각유체의 교란과 난류 강도가 증가하고, 이에 의해 홀 출구 부근에서 막냉각 유체의 확산이 커져서 발생하는 것으로 판단된다.

4. 결 론

본 연구에서는 막냉각 홀의 가공 기법에 따라 달라지는 홀 내부의 거칠기가 막냉각 효율에 미치는 영향을 알아보기 위해 원형홀과 홀 내부에 그루브를 표현한 세 가지 형상에 대해 실험적으로 연구하였다. 실험에서 막냉각 효율 측정을 위해 압력감응페인트 기법을 적용하여 아래와 같은 결과를 도출하였다.

1) 매끈한 홀과 내부 거칠기를 갖는 홀 모두에서, 분사비가 증가할수록 막냉각 효율이 감소하였다. 큰 분사비의 경우, 홀 출구에서 냉각유체의 과도한 모멘텀으로 인해 막냉각 유체가 부유하여 발생하는 현상이다.

2) 낮은 분사비(M=0.5)에서는 모든 그루브 형상에 대해 유사한 막냉각 효율이 관찰되었다. 이러한 결과로 보아 원형홀 내부 거칠기는 낮은 분사비 조건에서 막냉각 성능에 미치는 영향은 미비한 것을 확인하였다.

3) 분사비가 1.0 이상인 경우, 홀 출구 근방 X/D≤5 영역에서는 홀 내부 그루브 형상의 영향이 보이지만, 5≤X/D≤20영역에서는 큰 차이를 보이지 않았다.

4) 홀 내부 그루브의 간격이 넓은 경우가 더 큰 막냉각 효율을 보이며, 이는 그루브에 의한 막냉각 유체의 교란과 확산 증가에 의한 것으로 판단된다.

본 연구를 바탕으로, 향후 팬형상 막냉각 홀에서의 제작상 거칠기에 대한 연구를 수행할 계획이다.

기호 설명

| C : | 질량 분율(mass fraction) |

| DR : | 밀도비(Density ratio, ρc/ρm) |

| I : | 발광하는 빛의 강도(Intensity) |

| M : | 분사비(Blowing ratio, (ρcuc)/(ρ∞um) ) |

| P : | 정압[Pa] |

| D : | 원형홀 직경[mm] |

| d : | 그루브 깊이[mm] |

| p : | 그루브 간격[mm] |

그리스문자

| α : | 분사 각도 |

| η : | 막냉각 효율 |

| ρ : | 밀도 |

| w : | 분자량 |

하첨자

| air : | 공기 분사 |

| fg : | 이종기체(foreign gas) 분사 |

| o : | 산소 |

| ref : | 기준 상태 |

| m : | 주유동 |

| c : | 냉각유체 |

Acknowledgments

본 연구는 산업통상자원부 주관 항공우주부품기술개발사업의 지원(과제번호: 10083654)에 의해 수행되었습니다.

References

-

Goldstein, R. J., Eckert, E. R. G., and Ramsey, J. W., 1968, “Film Cooling With Injection Through Holes: Adiabatic Wall Temperatures Downstream of a Circular Hole,” ASME Journal of Engineering for Power, Vol. 90, pp. 384~393.

[https://doi.org/10.1115/1.3609223]

-

Liess, C., 1975, “Experimental Investigation of Film Cooling With Ejection From a Row of Holes for the Application to Gas Turbine Blades,” ASME Journal of Engineering for Power, Vol. 97, pp. 21~27.

[https://doi.org/10.1115/1.3445904]

-

Pedersen, D. R., Eckert, E. R. G, and Goldstein, R. J, 1977, “Film Cooling With Large Density Differences Between the Mainstream and the Secondary Fluid Measured by the Heat-Mass Transfer Analogy,” ASME Journal of Heat Transfer, Vol. 99, pp. 21~27.

[https://doi.org/10.1115/1.3450752]

-

Walters, D. K. and Leylek, J. H., 1997, “A Detailed Analysis of Film-Cooling Physics Part 1: Streamwise Injection with Cylindrical Holes,” ASME paper no. 97-GT-269.

[https://doi.org/10.1115/1.555433]

-

Sinha, A. K., Bogard, D. G. and Crawford, M. E., 1991, “Film-Cooling Effectiveness Downstream of a Single Row of Holes With Variable Density Ratio,” ASME Journal of Turbomachinery, Vol. 113, pp. 442-449.

[https://doi.org/10.1115/1.2927894]

-

Mayhew, J. E., Baughn, J. W. and Byerley, A. R., 2003, “The effect of freestream turbulence on film cooling adiabatic effectiveness,” International Journal of Heat and Fluid Flow, Vol. 24, No. 5, pp. 669~679.

[https://doi.org/10.1016/S0142-727X(03)00081-X]

-

Schroeder, R. P., and Thole, K. A., 2014, “Adiabatic Effectiveness Measurements for a Baseline Shaped Film Cooling Hole,” ASME Paper No. GT2014-25992.

[https://doi.org/10.1115/GT2014-25992]

-

Han, Je-Chin and Rallabandi, Akhilesh P., 2010, “Turbine Blade Film Cooling Using PSP Technique,” Frontiers in Heat and Mass Transfer(FHMT), 1-013001.7

[https://doi.org/10.5098/hmt.v1.1.3001]

-

Charbonnier, D., Ott, P., Jonsson, M., Cottier, F., and Kobke, T., 2009, “Experimental and Numerical Study of the Thermal Performance of a Film Cooled Turbine Platform,” ASME Paper, GT2009-60306.

[https://doi.org/10.1115/GT2009-60306]