270 MW급 발전용 대형 가스터빈의 로터다이나믹 설계 검증

Abstract

Since large gas turbines used for power generation are operated in conjunction with the power grid, the operation stability is very important, so it must be fully verified from the design stage to the completion of production. The rotor of the gas turbine is difficult to analyze because it is assembled by fastening dozens of disks using tie rods, unlike the rotors of general rotary machines or steam turbines. DHI(Doosan Heavy Industries) is developing a large-scale 270 MW gas turbine(DGT-300H S1) for power generation. In this process, the rotor dynamic design consistency from the scale model to the actual rotor is reviewed in advance in order to improve the rotor dynamic analysis and design consistency. The final design and fabrication have been completed and the assembly is in progress. In this paper, the progress and verification results have been mentioned based on the final results of the development process.

Keywords:

High speed test, Rotordynamic design, DGT-300H S1, Large-scale gas turbine, High speed balancing키워드:

고속회전시험, 동역학 설계, 대형가스터빈, 고속벨런싱1. 서 론

발전용으로 사용되는 대형 가스터빈은 계통에 연동되어 운전되기 때문에 운전안정성이 매우 중요한 회전기계이므로, 설계 단계에서부터 충분히 검증해야 한다.

가스터빈의 로터는 일반 회전기계나 스팀터빈의 로터와는 다르게 수십 개의 디스크를 타이로드로 체결하여 조립되기 때문에 해석이 난이하다. 또한, 센터타이를 적용한 경우는 로터가 이중 구조를 가지게 되므로 이에 대한 고려도 필요하게 된다.(1,2)

DHI(Doosan Heavy Industries)에서는 발전용 270 MW급 대형 가스터빈을 개발 중인데, 이 개발과정에서 이 가스터빈 로터의 회전 동특성해석 및 설계의 정합성을 높이기 위해 단계별로 축소모델에서부터 실제 크기의 더미로터 모델과 최종적으로 실제 조립된 로터에 이르기 까지 실제 진동실험 및 회전시험을 포함하여 검증을 실시하였다. 1단계로, 1/5 축소모델을 통해 회전체 동역학적 설계 정합성 검토하였고, 2~3단계는 실제크기의 축소모델과 실제 모델간의 차이 발생 등을 검증하기 위해 실제 크기의 더미로터를 제작하여 해석을 수행한 후 진동시험을 실시하고, 그 결과를 피드백하여 해석 모델을 완성하였고, 실제 회전시험을 실시하여 해석 결과와 비교 검증하였다.(3~6)

4단계에서는 실제 제품에 사용될 회전축과 디스크들을 적층, 조립하여 완성한, 블레이드가 미 조립된 상태의 로터에 대해서 진동시험을 실시하여 해석의 정합성을 검증하였고, 5단계에서는 블레이드까지 모두 조립하여 완성된 DGT-300H S1 로터에 대해 진동시험과 고속 회전시험을 통하여 해석 결과와 시험 결과를 비교 검증하였다.

또한, 가스터빈은 운전과정에서 블레이드(blade)와 케이싱 내측과의 간극(clearance) 및 각종 반경방향, 축방향으로 설치되어 압력을 유지하고 누설을 방지할 목적으로 설치하는 각종 시일이 회전속도 및 연소기 열 출력 변화에 따라 상대위치가 변화하게 되므로 설계단계에서 이를 충분히 고려하여 설계해야 한다.

따라서, 본 논문에서는 로터의 축소모델 시험과 실제크기의 더미로터시험 및 제작중인 270 MW급 가스터빈의 조립된 실제 로터의 진동시험 및 고속 회전시험을 통한 특성검증 결과를 언급하고자 한다.

2. 본 론

2.1 축소모델 검증

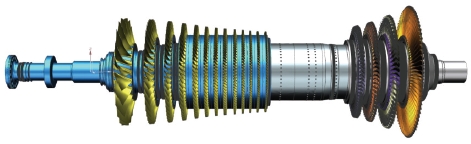

본 연구의 대상인 DGT-300H S1 가스터빈의 로터(Fig. 1)는 센터 타이로드(Center Tie-rod) 방식으로 조립되고, 디스크간 연결은 허스커플링(Hirth coupling)(7)을 적용하였으므로 디스크 연결 구조의 적합성 및 타이로드 예압력(pre-tightening force)의 적절성 등을 중점적으로 검증하였다.

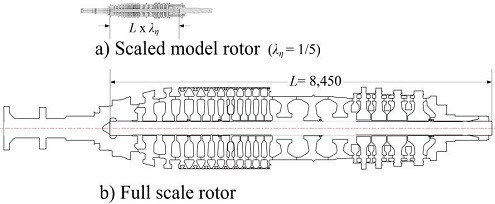

축소모델(Fig. 2a)은 실제로터(Fig. 2b)의 설계치수를 기준으로 상사법칙을 적용하여 길이 축소비(λη ) 1/5인 축소모델로 설계하였으며(8,9),주요 치수는 Table 1에 나타난 바와 같다. 즉, 차원이 길이인 베어링 저널 직경, 디스크 외경, 디스크 길이, 타이로드 직경 및 길이 등은 길이축소비(λη = 1/5)를 적용하고, 차원의 변화가 없는 디스크 수, 연결타입은 본품과 동일하게 하였으며, 차원이 길이의 세제곱인 로터의 무게는 길이축소비의 세제곱(λη3 = 1/125)으로 정하였다.

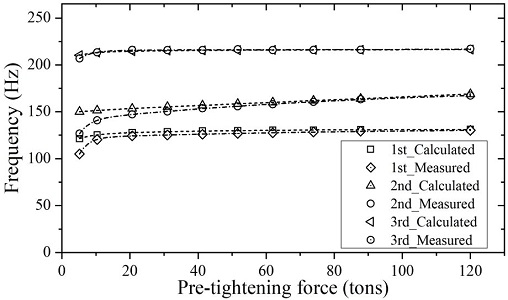

예압력에 따른 구조적 특성을 검증을 위해 유압식 볼트 조임장치(hydraulic bolt tensioning cylinder) 예압력을 5~120 ton까지 조절하면서 해석과 시험을 실시하였다.

축소모형의 회전체동역학 해석을 수행하였다. 해석은 DYNAMICS R4.10을 이용하여 수행하였다. 전체 길이는 2.927 m이며, 총무게는 642 kg으로 모델링되었으며 예압력이 120 ton일 때 기준으로 해석과 실험을 진행하였다. GW이론(Greenwood & Williamson theory)에 의한 접촉강성효과가 고려되었으며, 급격한 단면변화가 있는 곳에서는 45도 룰(또는 30도 룰)을 적용하였고 타이로드의 등가 탄성계수를 활용하여 모델링하였다.(10,11)

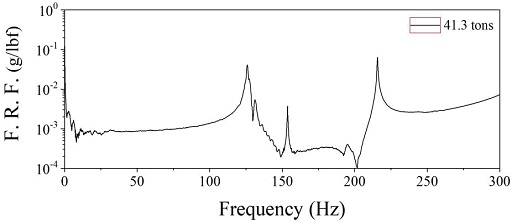

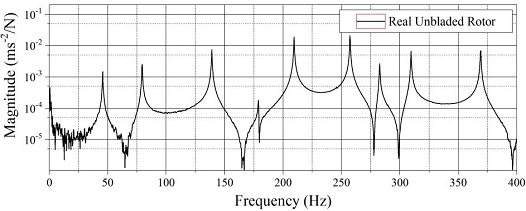

Fig. 3은 예압력 41.3 tons일 때의 진동시험(impact test) 결과이다.

시험 결과 예압력이 증가하면 고유진동수가 수렴하게 되어(12) 타이로드의 강도를 고려하여 적절한 예압량을 결정하였다.

자유-자유단 조건(Free-free condition)에서의 1~4차 고유진동수 값은 각각 131.2 Hz, 168.9 Hz, 216.3 Hz, 339.0 Hz로 계산되었으며, 모드시험 결과는 130.2 Hz, 170.2 Hz, 217.2 Hz, 333.6 Hz로서 각각 0.1~1.6% 정도의 오차를 보였다.

또한, 축소 로터의 모드시험결과(Fig. 4)를 보면 전체적으로 예압력이 커짐에 따라 로터의 고유진동수 값이 수렴하며, 예압력 설계치인 120 tons 에서는 충분히 수렴되었음을 확인할 수 있다.

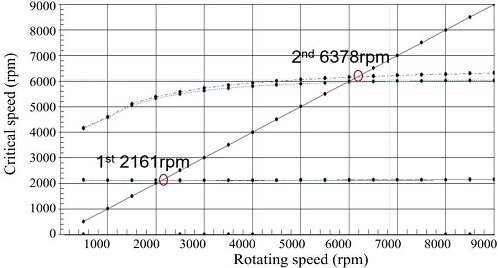

Fig. 5~Fig. 7은 조립된 축소모델 로터의 위험속도 해석결과(Fig. 5)와 검증을 위한 실험 장치(Fig. 6) 및 회전시험을 통한 검증시험 결과(Fig. 7)를 나타내며, 해석을 통해 예측된 결과와 시험결과가 1차는 61 rpm(2.9%), 2차는 172 rpm(2.6%) 정도의 차이수준을 보여주고 있어서 회전시험의 결과도 충분히 검증되었다.

축소모델 로터의 해석 및 시험을 통해 2% 이내의 고유진동수 계산 정확도와 회전시험을 통한 검증으로 3% 이내 수준의 정합성을 확인하였다.

2.2 실제크기 더미로터 검증

가스터빈에서 운전안정성 확보를 위해 위험속도의 정확한 예측이 위험속도의 분리여유 설계에서 매우 중요하기 때문에 예측정확성을 위해 해석결과와 시험결과와의 정합성 확보가 매우 중요하다.(13-16)

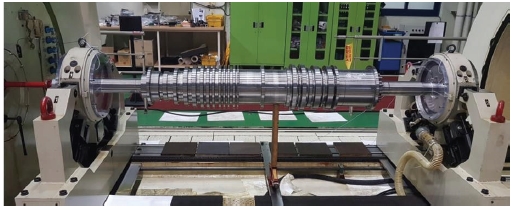

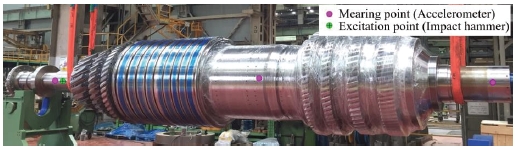

검증을 위한 회전시험을 위해 실제로터 크기 수준의 (중량 70 ton, 길이 10.3 m, 직경 1.9 m) 더미로터를 제작하여 베어링으로 지지하여 고속 회전시험 등을 통하여 로터의 동특성을 검증하였다. 검증시험은 가진 시험(Fig. 8)과 회전시험(Fig. 10)을 각각 실시하였다.

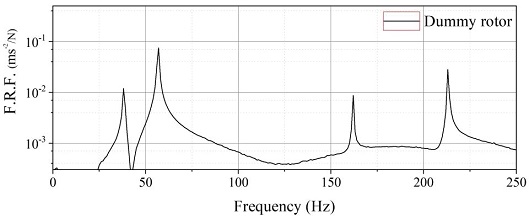

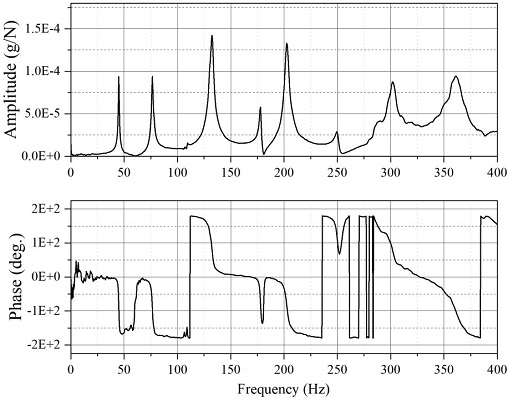

Fig. 9는 실제크기 더미로터에 대한 자유-자유단 조건에서의 가진시험 결과이며, Table 3은 이 더미로터에 대한 해석 결과와 가진시험을 통해 측정된 결과를 비교한 것으로, 해석과 실험사이의 최대 편차는 3차 고유진동수에서 약 2.8% 수준을 보였다.

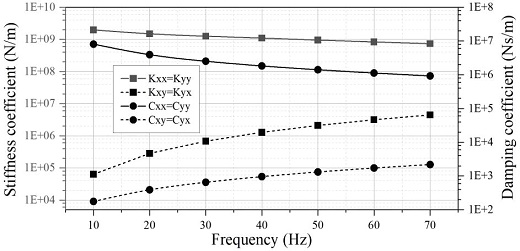

본 연구에서는 회전기계 로터다이나믹스를 정확하게 예측하기 위한 로터, 베어링 및 지지구조물의 시험을 통해 정합성이 확보된 베어링 및 지지구조물의 강성 및 감쇠(Fig. 18 참조)를 적용하여 동특성 예측의 정확도를 높였다.

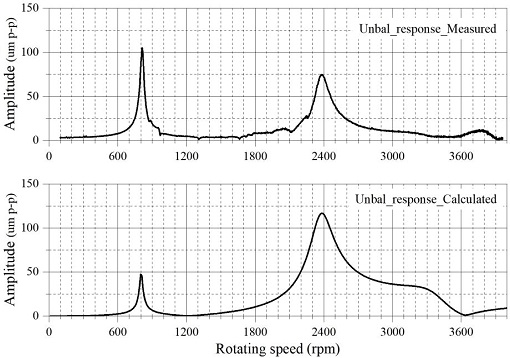

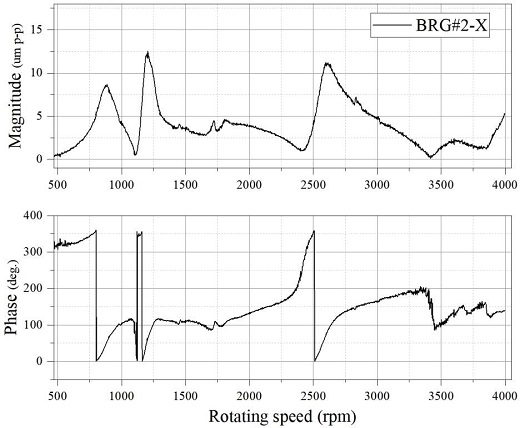

더미로터의 회전시험은 Fig. 10에서와 같이 당사의 밸런싱 시험 설비에서 수행하였으며, 시험 결과 Fig. 11에서와 같이 측정된 위험속도와 계산된 위험속도의 오차가 2% 수준으로 정합성을 확보하였다. 측정된 결과로부터 계산된 베어링 동특성 계수도 해석된 결과에 비해 낮게 나타나는 경향을 보이고 있어서 해석 결과에 대한 보정을 통해 정합성을 높였다.

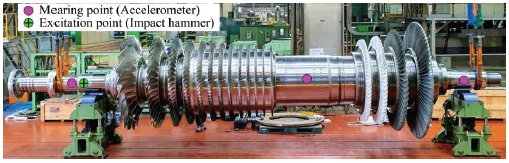

2.3 실제 로터 검증(블레이드 미조립)

DHI에서 자체 설계하여 제작중인 DGT-300H S1 로터는 총 20단의 디스크를 가진다. 300H S1 로터 동 특성 해석 모델에 대한 해석의 정확도 검증을 위해 벨런싱 수행 전 로터 자체에 대한 진동시험(Impact test)을 수행하였다.

블레이드가 미조립된 실제 로터(Unbladed rotor)의 진동시험 결과와 블레이드가 모두 조립된 실제로터(Bladed rotor)에 대해 진동시험 및 고속 회전시험을 통하여 얻은 결과의 비교를 통해 동특성 검증을 실시하였다.

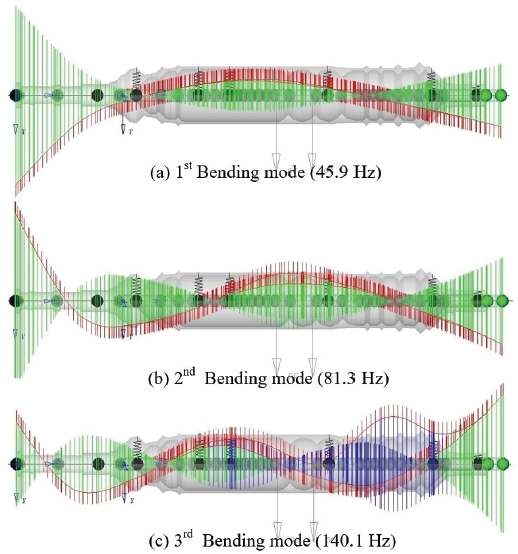

블레이드 미조립 실제 로터의 검증을 위해 로터에 대해 모달해석(Modal analysis)과 진동시험을 수행하였다. 모달해석에는 DYNAMICS R4.2를 사용하였으며, 그 결과는 Fig. 12에 나타난 바와 같이 1차 고유진동수는 45.9 Hz로 변곡점이 압축기쪽에 있어서 압축기의 강성의 영향이 크고, 2차는 로터 중간부 연소기가 설치되는 부위의 강성, 3차는 터빈측 강성의 영향이 크게 나타나므로 고유진동수 회피 설계시에 이를 고려한다.

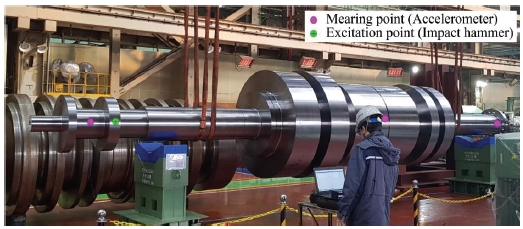

진동시험은 다음 Fig. 13과 같이 충격 가진 시험을 진행하였다. 시험은 로터를 수평으로 매달아서 Fig. 13에 표시된 바와 같이 3개 위치에 가속도 센서를 설치하고 가진헤머를 이용하여 수행하였다. 사용한 시험장비는 Table 2와 같으며, Fig. 14는 시험 결과이다.

측정결과 해석결과와 시험결과(Table 4)가 2.3% 이내의 오차 수준에서 잘 일치함을 확인하였다. 1차, 3차 고유진동수 오차는 1% 미만이고, 2차 고유진동수는 2.3%로 상대적으로 높은 것은 2차 동특성에 영향을 주는 중간로터(CUD, Central Unblade Disk)의 형상이나 재질 특성이 충분히 반영되지 못한 것으로 추정된다.

2.4 실제 로터 검증(블레이드 조립)

블레이드 미조립 로터의 시험 이후 블레이드의 조립을 완료하여 같은 절차로 모달해석 및 진동시험을 실시하여 고유진동수 비교를 통해 해석의 정확성을 검증하였으며, 고속 회전시험을 통해 위험속도를 검증하고 과속도시험(Over-speed Test)를 통해 제작 건전성도 함께 검증하였다.

Table 4와 Table 5는 각각 블레이드 미조립 로터와 블레이드 조립 로터 2가지 경우에 대한 고유진동수 해석 및 측정 결과값을 비교한 표이다.

블레이드 조립 로터의 경우 blade 질량 증가 효과로 인해 고유진동수가 블레이드 미조립 로터에 비해 전체적으로 하락한 반면, 해석 결과와 측정 결과의 오차율에는 거의 변화가 없음을 알 수 있다.

또한, 두 측정 결과를 비교해보면(Table 6), 블레이드의 질량 효과가 3차 모드에서 크게 나타나고 있음을 알 수 있는데, 이는 터빈의 블레이드 중 무거운 3단과 4단 블레이드가 모드에서 진폭이 큰 곳에 위치해 그 효과가 크게 작용된 것으로 판단된다.

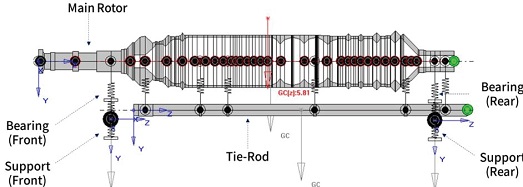

실제 로터의 로터다이나믹 해석모델은 다음 Fig. 17과 같으며, 로터의 양단에 벨런싱용 저널베어링이 설치하여 해석하였다. 해석은 이전과 동일하게 DYNAMICS 4.2를 사용하였다.

해석에 사용된 베어링지지부의 강성 및 감쇠계수는 Fig. 18에서와 같다.

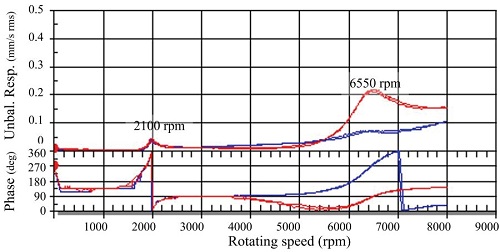

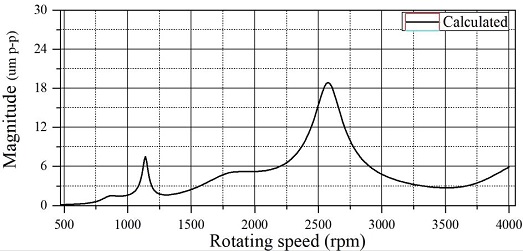

해석은 블레이드 미조립 로터 모델에 베어링과 서포트를 추가하면 되는데, 이때 베어링은 벨런싱에 사용할 베어링과 벨런싱 설비의 베어링 지지하는 서포트의 강성 및 감쇠계수(Fig. 18)를 적용하여 해석을 수행한다. 시험은 당사의 벨런싱 전용설비를 이용하여 수행하였다. 해석 및 시험결과는 Table 6 및 Fig. 18, Fig. 19와 같다.

Fig. 20에서 진폭의 첫번째 피크 위치인 750 rpm은 강체모드(Rigid-body mode) 진동이며, 1,200 rpm 부근이 1차 굽힘모드(Bending mode)이고, 2,600 rpm부근이 2차 굽힘모드이다. 운전영역 내에 있는 1차, 2차 위험속도의 해석결과와 시험결과를 비교해 보면 2차 위험속도는 매우 잘 일치하고 있으나, 1차는 20 rpm(1.6%), 2차는 10 rpm(0.3%)의 차이를 보이고 있다. 이는 서포트의 강성특성이 주파수에 따라 변화하는데, 일반적으로 낮은 주파수에서 강성값이 큰 것에 기인한다.

즉, 해석에 적용한 서포트 강성이 3,600 rpm일 때의 강성 값을 일괄하여 적용하였는데, 1차 위험속도인 1,200 rpm 근처에서의 강성 값이 실제로는 3,600 rpm에서의 강성 값보다 클 것이므로 1차 위험속도 해석 값이 실제보다 너 낮게 계산되었을 것이다.

3. 결 론

발전용으로 사용되는 대형 가스터빈은 계통에 연동되어 운전되기 때문에 가스터빈의 갑작스런 고장 없어야 하는 운전안정성이 매우 중요한 회전기계이므로, 안정성 확보를 위해서는 개념 설계 단계에서부터 충분히 검증하는 것이 매우 중요하다.

본 논문에서는 센터 타이로드(Central tie-rod)를 적용하는 로터의 회전 동특성해석 및 설계의 정합성을 높이기 위해 단계별로 축소모델에서부터 실제 로터에 이르기 까지 진동실험 및 회전시험을 포함하여 적극적으로 단계적인 검증을 실시하여 다음과 같은 결론을 얻었다.

- 1) 센터타이로드를 적용한 로터에서 예압력에 따라 로터의 강성이 변화하며, 이에 따라 고유진동수도 변화한다. 예압력의 증가에 따라 고유진동수는 점차 수렵하게 되므로, 운전 중 예압력의 변동성을 고려하여 최소 예압력이 유지되는 충분히 수렴된 구간으로 실제 예압력을 결정해야 한다.

- 2) 충분한 예압력이 적용되면 고유진동수가 수렴되므로, 충분히 예압된 로터는 마치 일체형 로터와 같은 거동을 보일 것이다.

- 3) 센터 타이로드 적용한 발전용 대형 가스터빈 로터의 로터다이나믹 해석의 정합성을 높이기 위해 실시한 축소모델 및 더미로터모델을 통해 검증된 해석방법이 실제로터의 해석에 충분히 유용함을 확인하였다.

- 4) 벨런싱 설비와 같은 장치를 이용할 경우에는 서포트의 강성의 주파수특성을 고려하여 해석을 수행하여야 더 정확한 결과를 얻을 수 있을 것이다.

Acknowledgments

2019 한국유체기계학회 동계학술대회 발표 논문, 2019년 11월 27일~11월 29일, 제주 오리엔탈호텔

본 연구는 산업통상자원부(MOTIE)와 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구과제입니다. (No. 2013101010170A)

References

-

Endres, W., (1992), Rotor Design for Large Industrial Gas Turbines. Proceedings of the International Gas Turbine and aeroengine Congress & Exhibition, 92-GT-273.

[https://doi.org/10.1115/92-GT-273]

-

Janssen, M. and Joyce, J., (1996), 35-Year Old Splined-Disc Rotor Design for Large Gas Turbines. Proceedings of the International Gas Turbine and aeroengine Congress & Exhibition, 96-GT-523.

[https://doi.org/10.1115/96-GT-523]

- Kim, Y. C., Han, S. S., “Verification Test of Large-scale Gas Turbine Rotor Dynamics Using Real-size Dummy Rotor,” Proceeding of KSPE, 2019 Spring Conference, 19SOP064, 2019.

- Kim, Y. C., Han, D. W., “Analysis and Verification of the Single Tie-Rod Type Tightening Structure of Large Gas Turbine Rotor,” Proceeding of KSPE 2019 Autumn Conference, 19AOP040, 2019.

- Han, D. W., Kim, Y. C., “Optimal Design of Transient Thermal Stress Reduction of Gas Turbine Rotor Rear Support Disk by Numerical Method,” Proceeding of KSPE 2019 Autumn Conference, 19APP149, 2019.

- Kim, Y. C., et. al., “Verification of Rotordynamic design and clearance control system of large gas turbine by high speed rotation test,” Proceeding of KSFM, 2019 Summer Conference, Special session, 2019.

-

Croccolo, D., Agostinis, M., Fini, S., Olmi, G., Robusto, F., and Vincenzi, N., (2018), On Hirth Ring Couplings: Design Principles Including the Effect of Friction. Journal on the Science and Technology of Actuators and Control Systems, Actuators 2018, 7, 79.

[https://doi.org/10.3390/act7040079]

-

Wu, J. J., (2007), Prediction of lateral vibration characteristics of a full-size rotor-bearing system by using those of its scale models. Finite Elements in Analysis and Design 43(2007) 803-816.

[https://doi.org/10.1016/j.finel.2007.05.001]

- Rastogi, G., Moin, K., Abbas, S. M., (2015), Dimensional Analysis and Development of Similitude Rules for Dynamic Structural Models. International Journal of Emerging Technology and Advanced Engineering, Volume 5, Issue 3, March 2015. 68-72.

- Choi, S. P., (2003), Vibration Analysis and Optimum Design of Large Steam Turbine Rotor. Pukyung National University, Ph.D. Thesis.

-

Liu, X., Yuan, Q., Liu, Y., and Gao, J., (2014), Analysis of the stiffness of hirth couplings in rod-fastened rotor based on experimental modal parameter identification. Proceedings of ASME Turbo Expo 2014. GT2014-26448.

[https://doi.org/10.1115/GT2014-26448]

-

Kim, Y. C., Kim, K. W., (2006), Influence of Lamination Pressure upon the Stiffness of Laminated Rotor. International Journal of the Japan Society of Mechanical Engineers -Series C, Vol. 49, No. 2, 426-431.

[https://doi.org/10.1299/jsmec.49.426]

- E. Swanson, et.al., “A Practical Review of Rotating Machinery Critical Speeds and Modes,” Sound and Vibration, 10-17, 2005.

- Hwang, S. H., Shin, Y. J., Kim, T. H., Comparison of Rotordynamic Prediction and Measurement for Turbo compressor of Supercritical CO2 Power Generation System, Proceedings of the KSFM Winter Annual Meeting, 24-25, 2019.

- Park, J. H., Mun, H. W., Kim, T. H., Rotordynamic Performance of High Speed Electric Supercharger : Measurements and Predicts, Proceedings of the KSFM Winter Annual Meeting, 187-188, 2019.

-

Lee, D. H., Kim, B. O., Lim, H. S., Park, M. R., Kang, D. W., Choi, B. S., Rotordynamic Characteristic Analysis for Axial Turbine for the 10MW Super-critical CO2 Cycle Application, The KSFM Journal of Fluid Machinery, Vol. 21, No. 1, pp.13-18, 2018.

[https://doi.org/10.5293/kfma.2018.21.1.013]