Operating Characteristics of Serially Connected Centrifugal Blowers Used for Automated Vacuum Waste Collection System

This paper describes blower performance characteristics of a automated vacuum waste collection system. Blowers serially connected to six or seven centrifugal blowers are evaluated by experimental measurements to understand blower performances according to blower numbers operated. Two different blowers and duct diameters connected to the main blowers are considered. Data acquisition system is introduced to measure pressure and pressure difference at the main duct simultaneously, which is connected to several blowers serially. A auxiliary blower, which is installed between a filter room and an air deodorizing apparatus, is also added to simulate its performance effect on the main blower. Throughout the experimental measurements of the blower system, it is found that pressure and inlet velocity at the upstream of a blower increase 3.7 and 2.4 times separately by increasing the operating blower numbers from one to seven. It is noted that blower efficiency and pressure measured at the system vary according to the distance between a air intake and a blower system. Auxiliary blower is effective to increase blower inlet suction pressure, while total energy consumption is increased relatively.

Keywords:

Centrifugal blower, Operating characteristics, Automated vacuum waste collection system, Efficiency, Pressure, Auxiliary Blower, 원심블로어, 운전특성, 생활폐기물 자동집하시설, 효율, 압력, 보조블로어1. 서 론

공동주거단지 및 상업시설 등에서 배출되는 생활폐기물을 지하에 매설된 이송관을 통해 자동으로 수거하는 자동집하시설은 쓰레기 처리의 편리성, 주거환경 개선 및 경제적 측면에서 각광을 받고 있다. 생활폐기물 자동집하시설은 크게 쓰레기 투입시설, 관로시설 및 집하시설로 구성되며, 집하시설에는 시스템 운전에너지의 90%이상을 소비하는 원심블로어 시스템을 비롯하여 쓰레기 분리기, 세정장치 및 탈취장치 등이 설치되어 있다.

생활폐기물 자동집하시설에서 쓰레기를 이송하는 배관의 길이는 수 km에 이르며, 배관 형상도 직관, 곡관 및 경사관 등 다양하다.(1)-(2) 쓰레기를 이송시키는 부압을 발생하는 원심블로어 시스템은 복수의 원심블로어를 직렬로 연결하여 쓰레기 투입구 거리에 따른 필요압력에 대응한다. 시스템의 운전에너지 절감을 위해서는 블로어 설계인자의 최적화로 고효율 블로어 설계가 필요하다.(3)-(5) Jang 등(3)(5)은 블로어 입구가이드, 볼류트케이싱 및 입출구각 등의 설계변수를 최적화함으로써 블로어 효율상승에 미치는 영향을 고찰하였다. 또한 자동집하시설의 배관이송망의 최적설계 및 운전제어방법 개선을 통한 효율적인 압력제어시스템 및 블로어 운전방법으로 시스템의 경제성을 향상시킬 수 있다.(6)-(7) Cesar 등(6)은 생활폐기물 자동집하시설의 운전에너지를 저감시키기 위하여 쓰레기 투입구로부터 쓰레기를 수거하는 시간 스케쥴을 연구하고, 현장실증을 통하여 평가하였다.

생활폐기물 자동집하시설에 설치된 원심블로어는 설계점과 다른 조건에서 운전된다. 즉 쓰레기 투입구 상류측에 설치된 공기흡입구의 위치에 따라 블로어까지의 배관이송거리에 따른 압력 차이로 현장에서는 블로어 설계 시의 정격운전조건과는 다른 조건으로 운전된다. 이러한 현장에서의 블로어 운전특성의 이해는 시스템의 최적운전설계에 매우 중요하다.

본 연구에서는 생활폐기물 자동집하시설의 집하장에 설치되어 쓰레기를 배관망을 통해 이송시키는 다단직렬연결 원심블로어 시스템의 현장운전평가를 통하여, 실제 시스템에서 운전되는 원심블로어의 성능특성을 고찰하였다. 이송배관의 최대길이를 고려한 블로어 선정조건에 따라, 각 블로어 용량별 압력, 유량, 소음, 온도 및 블로어 효율을 비교하여 고찰하였으며, 메인블로어 후단에 설치하는 보조송풍기의 추가 가동에 따른 시스템의 운전특성을 분석하였다.

2. 다단직렬연결 원심블로어

2.1. 원심블로어 구성

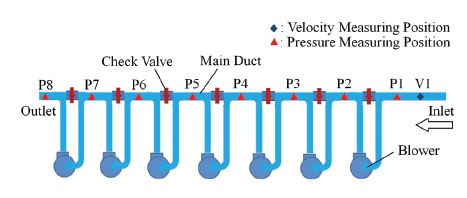

생활폐기물 자동집하시설의 집하장에 설치되는 원심블로어는 쓰레기 투입구와 블로어 사이의 거리에 따라 다양한 압력이 요구되기에 일정한 유량조건에서 다양한 흡입압력을 갖을 수 있게 복수의 원심블로어를 직렬로 연결하여 사용한다. 복수의 블로어가 직렬로 연결되는 자동집하시설용 블로어의 구성도는 Fig. 1에 나타낸다. 그림에서와 같이 메인관에 설치되는 개별 블로어의 흡토출 연결관 사이에는 체크밸브를 설치하여 이송기류를 제어한다. 원심블로어는 쓰레기 투입구에서 이송된 폐기물을 분리기에서 공기와 폐기물을 분리시켜 공기만 블로어로 이송된 후에 집진장치 및 악취제거장치를 거쳐서 외부로 방출된다. 국내 생활폐기물자동집하시설의 집하장 내에 설치된 원심블로어 시스템의 형상도를 Fig. 2에 나타낸다.

2.2. 원심블로어 성능특성

본 연구에서는 원심블로어의 용량이 각각 다른 집하장 3곳에 설치되어 있는 블로어 시스템을 대상으로 하였으며, 각각의 시스템에 설치된 블로어의 설계제원은 Table 1에 나타낸다. Table 1에서 알 수 있듯이, C site가 A 및 B site에 비하여 블로어 모터용량이 약 1.8배 크다. 이는 쓰레기 투입구에서 블로어가 설치된 집하장까지 C site 이송관의 길이가 A 및 B site보다 약 32% 길어 쓰레기를 이송하는데 필요한 압력이 증가하기 때문이다.

쓰레기를 배관을 통해 이송시킬 수 있는 적정속도를 유지하기 위하여 생활폐기물 자동집하시설용 블로어는 복수를 직렬로 설치하여 압력변동에 대응하고 있다. 통상 500A 관이 사용되고 있으나, 이송관의 길이가 2km 이상인 경우에는 블로어 및 이송관의 설치에 따른 경제성을 고려하여 500A 관 이외에도 부분적으로 600A관도 병행하여 사용한다.

3. 성능평가 방법

다단직렬로 연결된 생활폐기물 자동집하시설 블로어의 성능평가는 블로어 단독실험과 복수의 블로어를 연동하여 실험하는 방법이 있다. 블로어 성능실험은 Fig. 1에서와 같이 메인관(main duct)의 입구측에 피토관을 이용한 유속측정과 개별 블로어 입출구 전후에 압력을 측정하여 성능을 평가한다. 블로어 성능 및 소음실험은 송풍기 시험방법(KSB 6311) 및 송풍기 압축기의 소음레벨 측정방법(KSB 6361)에 준하여 실시하였다. 블로어 입력동력은 전력공급 배전반에서 전력분석계를 이용하여 측정하였다. 본 실험에서 사용한 장비사양은 Table 2에 나타낸다.

블로어 효율은 단열효율(ηad)을 기준으로 압축성 효과를 고려하였으며, 정의식은 다음과 같다.

여기서 k, Q, P1, P2, Ls 및 Lad는 비열비, 유량, 입구압력, 출구압력, 축동력 및 단열 공기동력을 각각 나타낸다.

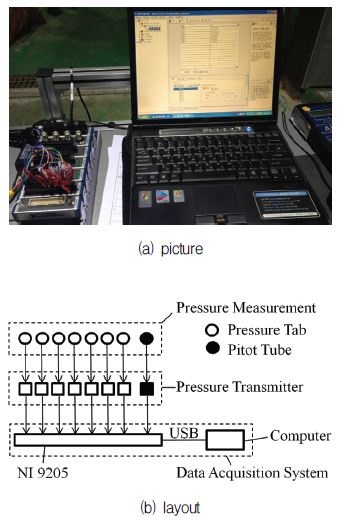

블로어 실험 데이터 처리시스템은 Fig. 3에 나타낸다. 피토관(Pitot tube) 및 정압홀의 압력은 디지털 차압 트랜스미터(digital differential pressure transmitter)을 통하여 32채널 NI(National Instrument, 모델명: NI 9205)사의 터미널을 이용하여 압력데이터를 USB 연결로 컴퓨터에 자동 전송하고 저장하였다. 디지털 차압 트랜스미터는 ULPA Technology의 PATD-D3000M(측정범위 : 0∼3,000H2O)을 사용하였으며, 데이터처리는 NI사의 Labview을 사용하였다.

4. 결과 및 고찰

4.1. 다단직렬연결 원심블로어 성능특성

생활폐기물 이송배관을 통하여 집하장까지 폐기물을 이송시키기 위하여 복수의 원심블로어를 직렬로 연동시켜 운전한다. 생활폐기물의 이송 시에는 쓰레기 투입구 상류측에 설치된 공기흡입구 하부의 게이트밸브(gate valve)를 열어서 공기 기류를 형성시킨다. 쓰레기 이송 시에는 통상 20∼30m/s의 기류속도를 유지한다.(8) 원심송풍기의 소요압력은 공기흡입구부터 블로어까지의 배관압력손실을 기준으로 하며, 압력손실에 따라 블로어 가동대수를 결정한다.

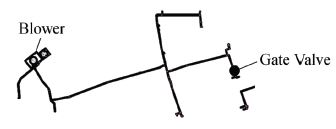

Fig. 4에 A site의 배관망 및 블로어 성능실험 시 사용한 공기흡입구(게이트밸브)의 위치를 나타낸다. 공기흡입구와 집하장 블로어 사이의 배관길이는 약 1.6km이다.

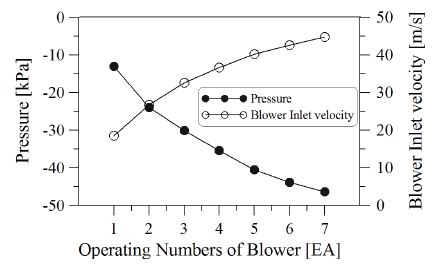

Fig. 5는 블로어 덕트상류(Fig. 1의 “V1”지점)에서 피토관으로 측정한 압력 및 유속을 각각 나타낸다. 그림에서와 같이 블로어 가동대수가 증가할수록 덕트입구(블로어 상류)에서 공기속도 및 부압이 증가함을 알 수 있다.

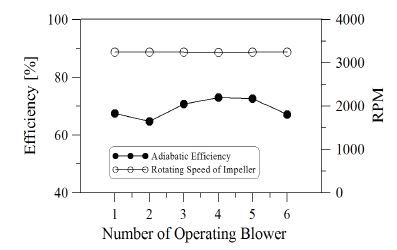

Efficiency and rotational frequency of an impeller according to number of operating blower for the Site B

이는 직렬연결된 블로어의 특성으로 블로어 가동대수 증가에 따른 부압의 증가로 블로어 상류측의 공기흡입구부터 블로어 하류측의 집진설비 및 악취제거장치에 이르는 압력손실이 회복됨에 따라서 블로어 입구측의 공기유속이 증가하게 된다. 즉 생활폐기물 자동집하시설에 설치된 복수의 블로어는 블로어 전후의 저항에 따라 블로어 상류덕트 내에서의 압력 및 공기속도는 차이를 나타낸다. Fig. 4와 같이 공기흡입구 하부의 게이트밸브 개방조건에서, 블로어 운전대수를 1대에서 7대로 증가시킴으로서 압력은 3.7배, 입구공기속도는 2.4배 각각 증가하였다.

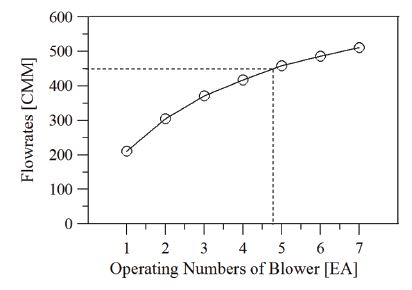

Fig. 6은 Fig. 5의 속도 데이터를 이용한 것으로 블로어 가동대수에 따른 유량변화를 나타낸다. 그림에서 점선은 블로어 설계 유량점을 나타낸다. 입구덕트의 관 내경은 492mm이며, 블로어 설계유량인 450CMM은 블로어 5대 가동에 상응한다. 생활폐기물 자동집하시설의 집하장에 설치되는 블로어 시스템은 현장실험에서 공기흡입구와 블로어 설치거리에 따라 관내 압력손실 등이 다르기에 Fig. 6은 Fig. 4에서 설정한 밸브위치에 상응한 결과로 동일 풍량 조건이지만 실제 블로어 설계점에서의 압력과는 다르게 된다.

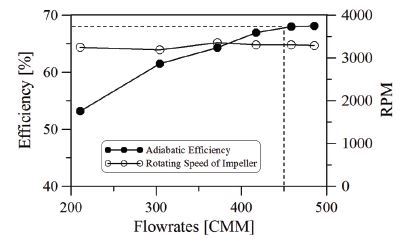

Fig. 7은 A site의 블로어 유량에 따른 개별 블로어 단열효율 및 모터 회전수를 나타낸다. 그림에서 점선은 블로어 설계 유량점을 나타낸다. 설계 유량점에서의 효율은 약 68%이며, 유량에 따른 모터 회전수의 변동은 평균치 대비 2.8%이내임을 알 수 있다.

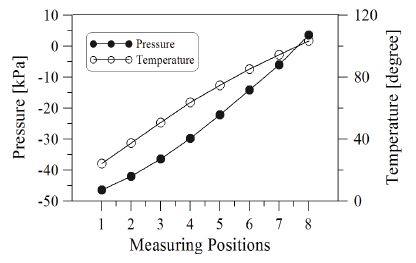

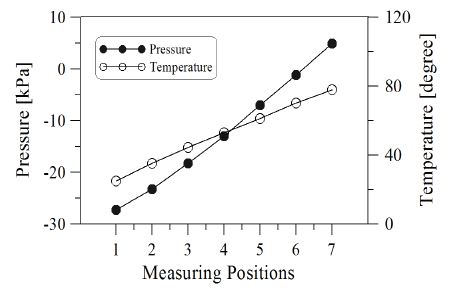

Fig. 8은 A site 설치 블로어 메인덕트에서의 압력 및 온도값을 나타낸다. 그림에서 횡축은 Fig. 1의 압력 측정점(P1∼P8)을 의미하며, 블로어 7대를 동시에 운전한 조건이다. 상류측 블로어에서 하류로 기류가 진행함에 따라 압력은 부압에서 양압으로 증가하며, 온도도 선형적으로 증가한다. 즉 압력은 블로어 상류측에서 -46kPa에서 하류측 +3.6kPa로 49.6kPa 증가하고, 온도는 섭씨 24도에서 103.5도로 증가한다. 이는 다단직렬 연결 블로어로 인한 공기압축에 의한 온도상승에 기인한 것으로, 대당 평균 섭씨 11.3도의 온도증가를 나타낸다. 이러한 고온의 배출공기는 덕트하류측에 연결된 공기세정장치 성능에 중요한 영향을 미친다.

본 연구에서는 A site와 동일한 블로어 용량으로 설치대수가 6대이며, 블로어와 공기흡입구의 거리가 A site보다 0.3km 짧은 B site에 대하여 성능을 비교, 분석하였다.

Fig. 9는 6대의 블로어를 1대씩 운전하였을 때의 개별 블로어 효율 및 모터 회전수를 각각 나타낸다. 모터 회전수는 A site와 동일하게 3,250rpm으로 설정하였다. 그림에서와 같이 개별 블로어 평균효율은 69.3%로 A site 블로어 보다 약 1.3% 높은 값을 갖는다. 이는 공기흡입구까지의 거리가 A site보다 0.3km 짧아서 관로저항이 감소하고, 이로 인하여 유량이 증가한 영향이라고 판단된다. 이러한 유량대비 블로어 효율증가는 블로어 설계유량인 450CMM까지 나타난다.

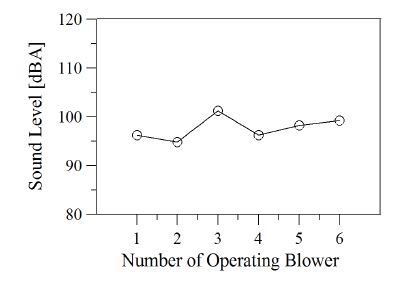

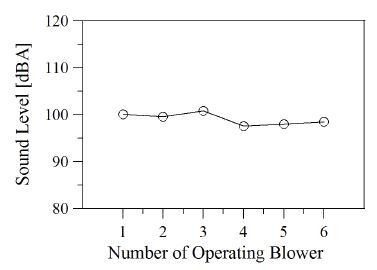

Fig. 10은 B site에 설치된 개별 블로어의 소음레벨을 나타낸다. 개별 블로어의 평균소음은 97.6dBA로 최대 3.6dBA의 편차를 갖는다.

Fig. 11은 B site 설치 블로어 메인덕트에서의 압력 및 온도값을 나타낸다. 그림에서 횡축은 Fig. 1의 압력 측정점(P1∼P7)을 의미하며, 블로어 6대를 동시에 운전한 조건이다. Fig. 9의 A site 설치 블로어와 같이 상류측 블로어에서 하류로 기류가 진행함에 따라 압력 및 온도가 증가됨을 알 수 있다. 6대가 동시에 운전되는 B site 설치 블로어 출구온도는 섭씨 78도까지 올라간다. 대당 평균 온도상승은 섭씨 8.8도이며, 이는 A site보다 상대적으로 줄어든 관로 길이로 인하여 입구압력이 감소되어 A site의 섭씨 11.3도 보다 작게 나타난다. Table 1에서와 같이, C site에는 A 및 B site와는 다른 용량의 블로어를 설치하였다. 즉 블로어 설계유량은 450m3/min에서 700m3/min로 증가되고, 블로어에서 공기흡입구까지의 배관거리는 A site와 같이 1.6km이다. C site는 최대 이송관로 길이가 약 2.5km이기에 관로저항을 고려하여 배관경을 내경기준 594mm(600A)로 설계하였다.

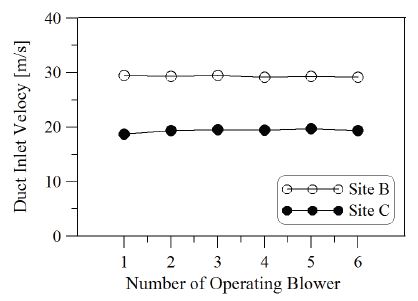

Fig. 12는 B 및 C site 블로어 덕트상류(Fig. 1의 “V1”지점)에서의 유속을 나타낸다. B 및 C site의 블로어 대당 운전에 따른 평균 입구속도는 각각 29.3m/s 및 19.3m/s이다.

C site 블로어의 입구유속인 19.3m/s는 설계유속 범위보다 낮기에 실제 현장운전 시에는 블로어의 가동대수를 2대로 늘려서 운전한다.

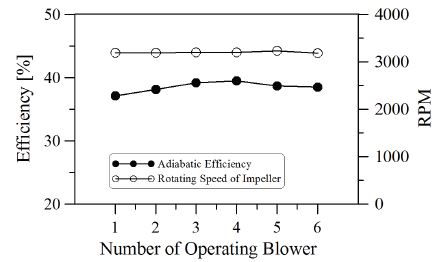

Efficiency and rotational frequency of an impeller according to number of operating blower for the Site C

Fig. 13은 Fig. 9와 같이 6대의 개별 블로어를 운전하였을 때의 블로어 효율 및 모터 회전수를 각각 나타낸다. 평균 모터 회전수는 3,200rpm이며, 평균 블로어 효율은 38.5%이다. 블로어 효율이 설계효율인 75%보다 낮은 이유는 현장실험 시에 공기흡입구의 위치제한으로 블로어 유량이 설계유량보다 30% 줄어들었기 때문이다.

Fig. 14는 C site에 설치된 개별 블로어의 소음레벨을 나타낸다. 개별 블로어 평균소음은 99.1dBA로 B site 설치 블로어의 97.6dBA 보다 높음을 알 수 있다.

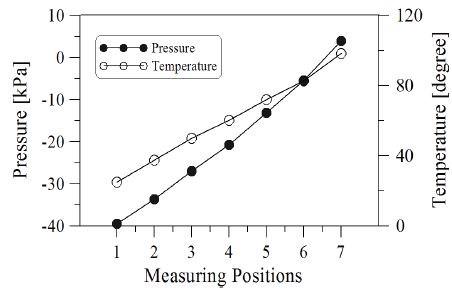

Fig. 15는 C site 설치 블로어 메인덕트에서의 압력 및 온도값을 나타낸다. 그림에서 횡축은 Fig. 1의 압력 측정점(P1∼P7)을 의미하며, 블로어 6대를 동시에 운전한 조건이다. 그림에서와 같이 상류측 블로어에서 하류로 기류가 진행함에 따라 압력 및 온도가 함께 증가하며, 출구온도는 섭씨 98.2도로 동일대수로 운전한 B site 보다 섭씨 20도정도 상승함을 알 수 있다. 이는 블로어의 용량이 상대적으로 커서 공기압축비의 상대적인 증가가 원인이다.

4.2. 보조블로어 추가설치에 따른 성능특성

C site와 같이 최장관로길이가 2,497m인 경우에는 관로길이에 따른 관로손실 증가로 흡입과 토출의 손실압력을 고려하여 통상 50kPa 이내로 유지하도록 설계한다.(8)

최대 허용관로압력을 고려하여, C site에서는 500A 및 600A관을 혼합하여 설계하였으며, 메인블로어 하류의 집진설비 및 탈취설비 등의 부하를 고려하여 별도의 보조블로어를 설치하여 운영하고 있다. 보조블로어의 설치 목적은 메인블로어 상류측의 공기속도와 음압을 증가시켜 생활폐기물 자동집하설비의 운전효율을 향상시키는데 있다. 보조블로어는 집진설비 및 탈취설비 사이에 설치하며, 설정조건에 따라 운전한다.

Table 3에 C site 설치 메인블로어 및 보조블로어의 설계사양을 나타낸다. 보조블로어의 모터동력은 메인블로어의 1/4이지만, 상대적으로 압력보다는 풍량 특성이 크게 설계되었다. 보조블로어가 메인블로어의 성능에 미치는 영향을 고찰하기 위하여 메인블로어 1대만을 가동했을 경우와 추가로 보조블로어를 가동했을 경우 메인블로어와의 성능특성을 비교하여 Table 4에 나타낸다. 즉 보조블로어의 설치 추가로 메인블로어 1대 운전 시 보다 압력 및 유량이 상대적으로 커짐을 알 수 있었다.

메인블로어 입구압력은 쓰레기를 이송관으로 보내는 기준압력으로 시스템의 중요한 운전변수이다. Table 5에서와 같이 메인블로어 상류측 압력은 보조블로어 설치로 -12.5kPa에서 -16.4kPa로 약 31%증가하며, 블로어 공기동력은 81.2kW에서 94.3kW로 13.1kW 증가한다. 이는 55kW의 보조블로어 운전으로 23.8% 블로어 공기동력 이득에 상응하며, 보조블로어 설치에 따른 에너지 절감은 미흡하다고 판단된다. 그러나 메인블로어 상류측의 부압증가와 함께 유량도 증가하기에 시스템 운전 측면에서는 유효하다고 볼 수 있다.

5. 결 론

본 연구에서는 생활폐기물 자동집하시설의 집하장에 설치된 다단직렬연결 원심블로어 시스템의 현장 성능평가를 통하여 서로 다른 집하장에 설치되어 운전되는 블로어의 운전특성과 보조블로어 설치에 따른 메인블로어의 성능특성을 실험으로 분석하였으며, 결과는 아래와 같다.

1) 블로어와 공기흡입구 사이의 거리에 따라 관로저항이 달라지며, 이로 인하여 블로어 상류측 메인덕트에서의 압력 및 공기속도는 다르다. 즉 블로어 운전대수를 1대에서 7대로 증가시킴으로써 압력은 3.7배, 입구공기 속도는 2.4배 각각 증가함을 알 수 있었다.

2) 블로어 가동대수를 7대로 하였을 경우 블로어 입구덕트에서 출구덕트 방향으로 압력은 음압에서 양압으로 선형적으로 상승하며, 온도도 선형적으로 상승하여 출구온도가 섭씨 100도 이상이 됨을 알 수 있었다.

3) 블로어와 공기흡입구 사이의 거리가 줄어들면 이송관의 저항 감소로 유량이 상대적으로 증가하며, 이로 인하여 설계 유량점까지는 상대적으로 효율이 높음을 알 수 있었다.

4) 블로어 모터가동 용량이 200kW로 증가됨에 따라 110kW 블로어보다 동일한 블로어 가동대수 조건에서 상대적으로 높은 압력증가를 나타내어 블로어 전후의 온도상승이 크게 됨을 알 수 있었다.

5) 메인블로어 하류측에 추가로 설치한 보조블로어 가동으로 메인블로어 상류측 압력 및 공기동력은 각각 31% 및 13.1% 로 증가하며, 보조블로어의 소비에너지를 고려하면 보조블로어 추가 설치로 인한 에너지 절감은 미흡하지만 메인블로어 상류측의 부압과 유량 증가로 시스템 운전에는 효과적임을 알 수 있었다.

Acknowledgments

본 연구는 2014년도 한국건설기술연구원의 주요개발사업 지원으로 수행되었습니다.

References

-

Jang, C.-M., Lee, S.-Y., Suh, S.-H., “Pressure Drop in a Circular Pipe of Waste Collection Piping System”, Journal of Fluid Machinery, (2007), 10(4), p55-60.

[https://doi.org/10.5293/KFMA.2007.10.4.055]

- Jang, C.-M., “Flow Characteristics of Piping System Having Various Shapes in Refuse Collection System”, Journal of Fluid Machinery, (2009), 12(3), p13-18.

-

Jang, C.-M., “Optimal Design and Operation of a Turbo Blower Used for Refuse Collection System”, Journal of Fluid Machinery, (2010), 13(5), p58-63.

[https://doi.org/10.5293/KFMA.2010.13.5.058]

-

Bayomi, N. N., Abdel Hafiz, A., Osman, A. M., “Effect of Inlet Straighteners on Centrifugal Fan Performance”, Energy Conversion & Management, (2006), 47, p3307-3318.

[https://doi.org/10.1016/j.enconman.2006.01.003]

-

Lee, J.-S., Jang, C.-M., “Evaluation of Numerical Models for Analysing an Industrial Centrifugal Blower", Journal of Trans. of Korean Hydrogen and New Energy Society, (2012), 23(6), p688-695.

[https://doi.org/10.7316/KHNES.2012.23.6.688]

- Cesar, F., Felip, M., Carles, M., Francina, S.-M., “Modeling Energy Consumption in Automated Vacuum Waste Collection Systems”, Environmental Modelling & Software, (2013), 2013.11.013.

- Ong, H. L., Goh, T. N., Poh, K. L., Lim, C. C., “A Computerized Vehicle Routing System for Refuse Collection”, Adv. Eng. Software, (1990), 12(2), p54-58.

- Basic Design Report of Automated Vacuum Waste Collection System at Incheon Cheongra, (2007).