Effects of Rotational Speed on the Performance in a Transonic Axial Compressor with a Dihedral Stator

This paper presents a numerical investigation of the effect of the rotation speed on the performance in a transonic axial compressor with the dihedral stator. Four stator geometries with different stacking line variables were tested in the flow simulations over the whole operating range. It was found that a large shroud loss at the rotor outlet and the subsequent shroud corner separation in the stator passage occurred at low mass flow rate with the 100 % design speed. The hub dihedral stator could suppress the shroud loss region and consequently improve the stall margin. In case of the 70 % design speed condition as the mass flow rate decreased, it was seen that the high loss region was placed at the midspan of the rotor passage. The dihedral stator slightly affected the local diffusion factor, but the performance of the compressor was not changed.

Keywords:

Transonic axial compressor, Corner separation, Dihedral, Stall margin, 천음속 축류 압축기, 코너 박리, 상반각, 스톨 마진1. 서 론

축류 압축기는 가스 터빈 엔진을 구성하는 중요한 요소 중 하나로 항공 분야 및 산업 전반에 걸쳐 두루 사용되고 있다. 이러한 압축기는 설계 제한조건 등이 매우 까다롭기 때문에 압축기 성능을 향상시키고 작동 영역을 확보하기 위해서는 내부 유동에 대한 자세한 연구가 필요하다.

압축기는 저유량 영역에서 날개 흡입면과 끝 벽 사이에서 코너 박리(corner separation)를 발생시키는데 이는 유로를 막아 손실을 발생시키고 작동 영역을 축소시키는 요인이 된다.(1∼4) 이 같은 코너 박리를 억제하고 압축기 성능을 향상시키기 위해 스윕(sweep), 상반각(dihedral), 린(lean) 등과 같은 삼차원 날개 형상 제어 방법들이 고안되어 왔다. 이 중 상반각은 블레이드 스태킹 라인(stackign line)을 원주방향으로 기울임으로써 벽 근처 손실을 줄여주는 방법으로 알려져 있다. Sasaki 등(5)은 익렬 실험을 통해 상반각이 블레이드 스팬 중심에 손실을 집중시키지만 끝 벽 근처 부하를 줄여주어 코너 박리 발생이 지연됨을 보였다. Gümmer 등(6)은 상반각 블레이드가 압력 구배를 변화시킴으로써 내부 유동이 반경 방향으로 재분배되고 이를 통해 이차 유동의 크기가 줄어들었다는 결론을 얻었다. 보우드(bowed) 블레이드는 상반각을 허브와 쉬라우드에 동시에 적용하여 블레이드가 마치 활처럼 휘어진 형상을 말한다. Weingold 등(9)은 보우드 정익을 통해 저유량 영역에서 내부 막힘 현상 및 손실이 줄어드는 결과를 얻었으며, Fischer 등(10) 또한 고부하 조건에서 코너 박리 감소를 통해 정압력비가 상승하는 결과를 얻었다.

상반각에 관한 연구는 주로 특정 유량점 또는 설계회전수 조건에서 작동 영역 전반에 걸쳐 수행되었다. 그러나 압축기 내부 유동은 회전속도에 따라 저유량 영역에서의 유동 특성이 서로 다르다고 알려져 있다.(11,12) 특히 천음속 압축기의 경우 저속에서는 아음속 영역의 특성이 나타나지만 설계 회전속도에서는 유동장 내부에서 충격파가 발생한다. 충격파는 익단 누설 유동과의 상호작용과 더불어 블레이드 흡입면에 박리를 발생시키기 때문에 압축기 유로를 막고 운전 영역을 제한하는 원인이 된다(13,14).

본 연구에서는 상반각 정익이 서로 다른 회전속도 조건에서 압축기 성능에 미치는 영향을 알아보기 위해서 설계 회전속도와 저속 조건에서의 유동 결과를 서로 비교하였다. 또한 각 회전속도에서 상반각이 적용된 위치에 따른 영향을 분석하기 위해 서로 다른 상반각 형상에 대한 유동 해석을 수행하였으며 그에 따른 성능 변화를 살펴보았다.

2. 압축기 모델 및 수치해석 방법

2.1. Stage 37

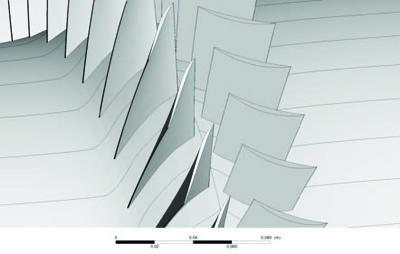

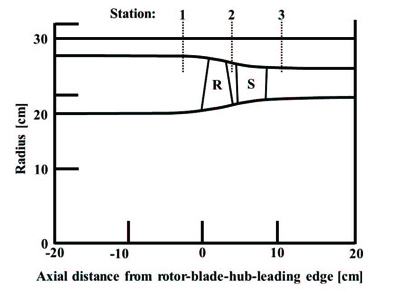

본 연구에서는 1단 천음속 축류 압축기, Stage 37 (Fig. 1)을 사용하여 수치해석을 수행하였다. Stage 37은 NASA에서 항공기용 다단 압축기의 첫 번째 단을 목적으로 설계된 압축기로써 실험을 통해 설계 검증이 수행되었다(15,16). Fig. 2는 Stage 37에 대한 자오면 형상 및 실험 측정점을 나타낸 그림이다. 설계 유량은 20.188kg/s 이며 압축기의 동익과 정익은 각각 36개와 46개의 블레이드로 구성 되어 있다. 그 외 압축기 설계 재원은 Table 1과 같다.

2.2. 상반각

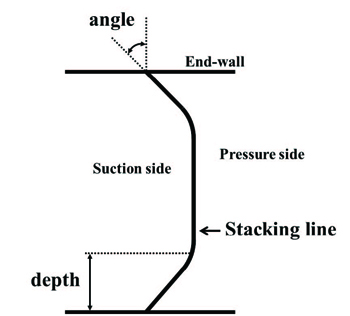

블레이드 스태킹 라인은 각 높이별 블레이드 절단면의 무게중심점을 잇는 선으로, 일반적으로 각 단면을 수직으로 관통한다. 상반각을 적용하였을 때 블레이드 흡입면이 끝 벽과 둔각을 이루고 있는 경우를 양의 상반각이라 하고 반대로 예각을 이룰 때는 음의 상반각이라 한다. 기존의 연구 등을 통해 양의 상반각이 음의 상반각보다 압축기 성능에 더 긍정적인 영향을 미친다고 알려져 있다. 보우드 블레이드는 양의 상반각을 허브와 쉬라우드 양쪽에 적용하여 Fig. 3와 같이 활처럼 휘어진 블레이드를 의미한다. 본 연구에서는 Fig. 3에서 정의한 형상 변수(angle, depth)를 이용하여 전체 블레이드 높이 대비 깊이 20%, 각도 30°를 갖도록 정익을 설계 하였다. 이 때 각 위치에 따른 상반각 영향을 살펴보기 위해 허브 상반각(a), 쉬라우드 상반각(b), 보우드 타입(c) 그리고 기준 형상(d) 등 서로 다른 4개의 정익 형상에 대해 수치해석을 수행하였다.

3. 수치해석방법

수치해석에는 상용 소프트웨어인 ANSYS CFX 13.0을 사용하여 압축기 성능 및 내부 유동장을 계산하였다. 3차원 압축성 RANS 방정식을 유한체적법을 이용하여 계산하였으며, 작동 유체는 이상 기체로 가정하였다. 난류 모델로는 k – w SST 모델을 사용하여 역압력 구배에 따른 박리를 더 정확히 예측하도록 하였다.

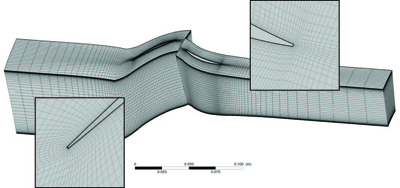

계산에 사용한 격자는 ANSYS TurboGrid 13.0 사용하여 Fig. 4와 같이 설계하였다. 블레이드 주위에는 표면 근처의 유동을 효과적으로 예측하기 위해 O 타입의 격자계를 적용하였다. 이후 격자 의존도 시험을 거쳐 최종적으로 하나의 유로에 해당하는 동익과 정익 격자수를 각각 680,640개와 442,530개로 선정한 후 익렬비 1:1에 대해 해석을 수행하였다.

경계조건으로는 실험에서 사용한 조건과 일치하도록 전압력, 전온도 조건을 입구 조건으로 설정해주었으며 출구에서는 스팬 위치에 따른 압력 분포를 고려하기 위해 스팬방향 50% 위치에서 원주방향으로 평균한 정압력 조건을 설정해주었다. 압축기 전체 작동 영역에 대한 결과를 얻기 위해 출구 정압력을 기준 압력에서부터 점차 높여가며 계산을 수행하였으며 더 이상 계산이 수렴하지 않는 지점을 스톨이 발생한 지점이라 정의하였다. 동익과 정익 사이 경계면에는 원주 방향으로 값을 평균하는 혼합면 기법을 사용하였다.

4. 연구 결과

4.1. 시뮬레이션 검증

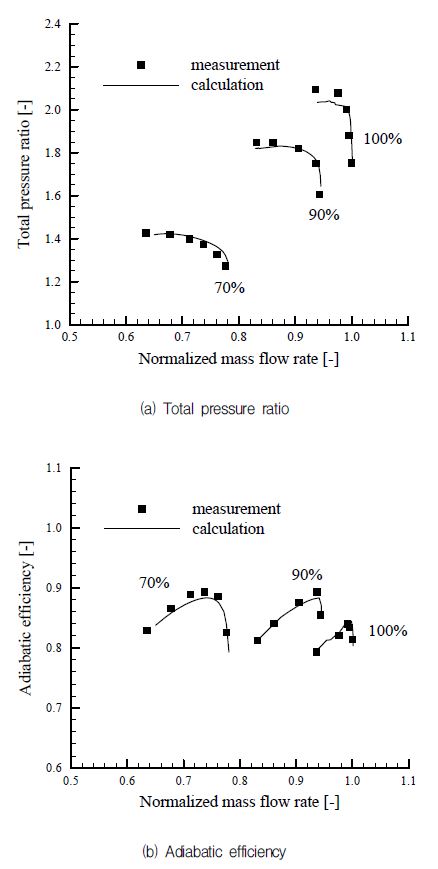

시뮬레이션 결과를 검증하기 위해 Fig. 5와 같이 설계 회전속도의 70, 90, 100%에 해당하는 전압력비와 단열효율을 실험 결과와 비교하였다. 이 때 x축은 100% 설계 회전속도 조건에서의 초크 유량으로 무차원화한 값을 사용하였다. 100% 설계 회전속도에서 실험 보다 조금 낮은 전압력비를 보이고 있으나 전반적인 수치해석 결과가 실험과 매우 비슷한 경향을 보인다. 특히 최대 효율 지점 및 스톨 발생 지점에 해당하는 유량 값을 정확하게 예측하고 있기 때문에 해석 결과가 일정 수준의 타당성을 확보했다고 판단 할 수 있다.

4.2. 회전속도에 따른 유동 특성 변화

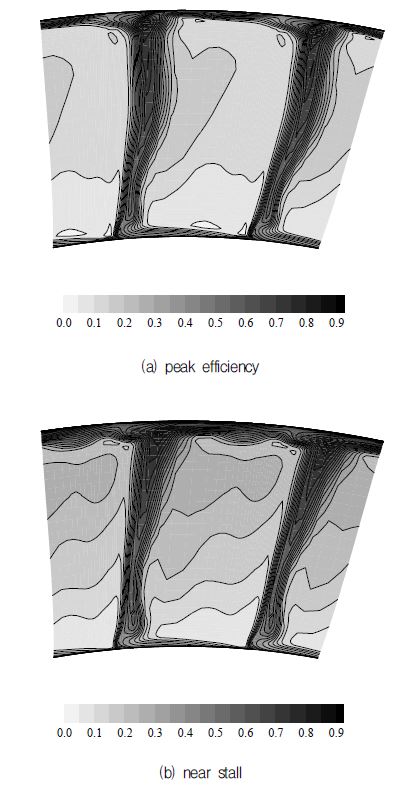

Fig. 6은 100% 회전속도에서 성능곡선 상의 최대 효율점과 스톨 한계점에 해당하는 회전 전압력 손실(rotary total pressure loss)을 동익 출구(Station 2)에서 나타낸 그림이다. 회전 전압력 손실은 식 (1), (2) 와 같이 입구 전압력과 회전속도성분을 제외한 출구 전압력의 차이를 통해 정의하였다. 여기서, Ps와 Pt는 각각 정압력과 전압력, ρ는 작동유체 밀도이며, W, U, Um는 각각 상대속도, 회전속도, 미드스팬에서의 회전속도를 의미한다.

먼저 최대 효율점의 경우 손실 분포가 스팬방향 50% 이상의 높이에 집중되고 있음을 알 수 있다. 이는 압축기 동익 내부에서 충격파에 의한 흡입면 박리와 더불어 충격파와 익단 누설 유동 간의 상호작용에 따른 결과이다. 유량이 줄어들어 작동영역이 스톨 한계점으로 다가갈 경우 흡입면 박리 위치는 충격파와 함께 점차 동익 블레이드 전연 방향으로 이동하게 된다. 늘어난 익단 누설 유량이 충격파와 강하게 상호작용함으로써 유로 막힘 (blockage) 또한 증가하게 되고, 그 결과 스톨근처점에서는 Fig. 6 (b)와 같이 스팬 상단에서 전압력 손실이 최대효율점보다 증가하게 된다.

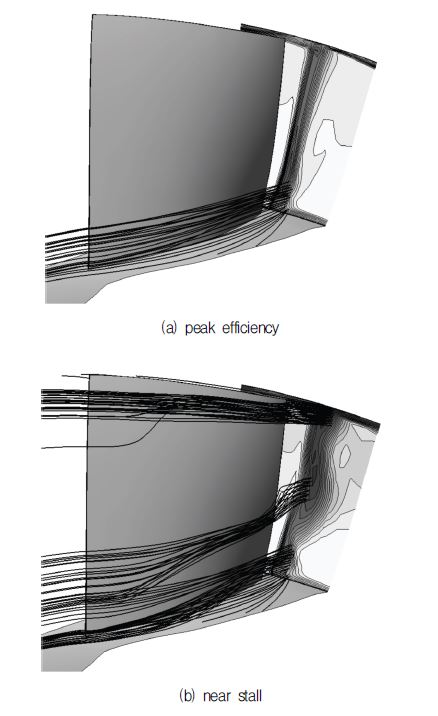

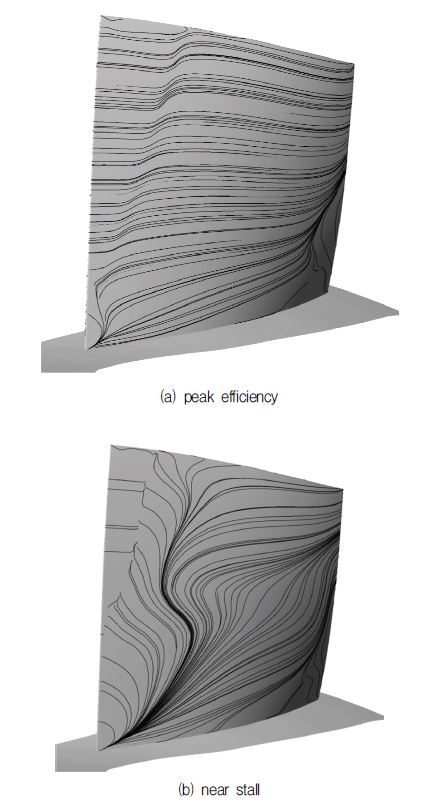

Fig. 7은 70% 회전속도에서의 압축기 내부 유동장을 나타내고 있다. 70% 회전속도의 경우 최대 마하수가 1을 넘지 않기 때문에 내부에서 충격파가 발생하지 않는다. 따라서 최대 효율점에서는 쉬라우드 근처에서 익단 누설 유동에 의한 손실이 발생하게 되고 더불어 허브 근처에서는 허브 코너 박리에 의한 손실이 발생한다. 스톨 한계점에서는 앞선 100% 회전속도의 경우와는 달리 스팬방향 50% 위치에 손실이 집중되는 결과를 보인다. 이는 최대 효율점에서 부터 발생하던 허브 코너 박리의 영향에 의한 것으로, 유량이 줄어들수록 점차 허브 코너 박리의 크기는 증가하게 되고 늘어난 압력 구배에 의해 반경 방향으로 와류의 중심이 이동하게 된다. 이러한 경향은 Fig. 8의 유선 분포와 Fig. 9의 한계유선(limiting streamline) 분포에 잘 나타나 있다.

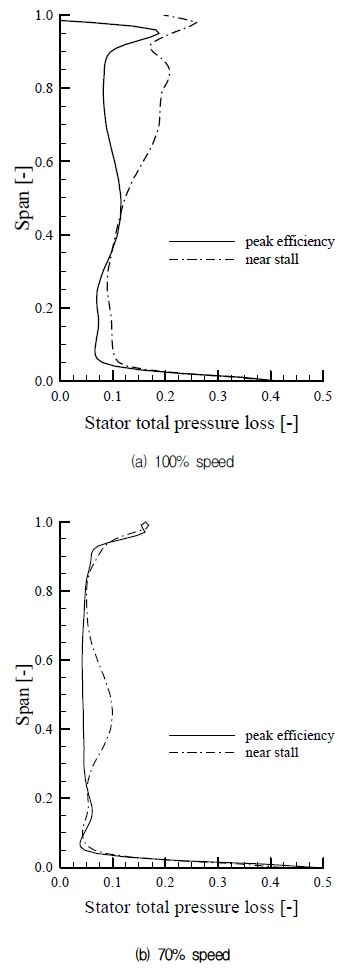

Fig. 10은 식 (3)과 같이 정익 입구와 출구에서의 전압력 차이를 통해 정의한 전압력 손실을 스팬방향에 따라 살펴본 그래프이다. 여기서 Pt,2, Pt,3, Ps,2는 각각 동익 출구 전압력, 정익 출구 전압력, 정익 출구 정압력을 의미한다. 실선으로 나타낸 최대효율점에서의 손실 분포를 살펴본 결과, Fig. 10 (a)와 (b) 모두 회전 속도에 관계없이 허브와 케이싱 근처에 손실이 집중되고 있음을 알 수 있다. 앞선 동익 출구에서의 손실과 비교 했을 때, 동익과 정익 출구 모두 유사한 손실 분포를 보이고 있다. 즉, 정익 내부에서는 끝 벽과 블레이드 표면 박리 등으로 인한 추가적인 손실은 발생하지 않았으며 전반적으로 동익 후류에 지배적인 영향을 받고 있음을 알 수 있다.

작동 영역이 스톨 한계점으로 이동할수록 100% 회전속도의 경우 동익에서의 손실은 Fig. 6 (b)와 같이 쉬라우드 근처에 집중된다. 이는 정익으로 유입되는 유동의 받음각을 크게증가시켜 정익 내부에 커다란 쉬라우드 코너 박리를 발생시키게 된다. 그 결과 Fig. 10 (a)와 같이 쉬라우드 근처 손실이 크게 증가할 뿐만 아니라 정익의 유로를 봉쇄시킴으로써 압축기 스톨을 일으키는 원인이 되기도 한다. 70% 회전속도의 경우, 100% 회전속도의 결과와는 달리 스팬 중심에 손실이 집중된 결과를 보이는데 이는 Fig. 7 (b)의 동익 출구 손실 분포와 동일하다.

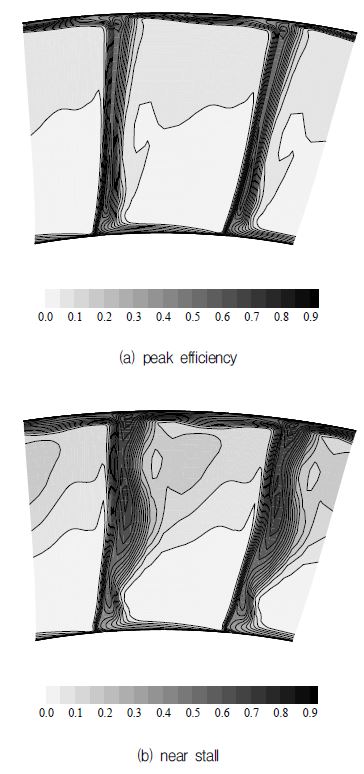

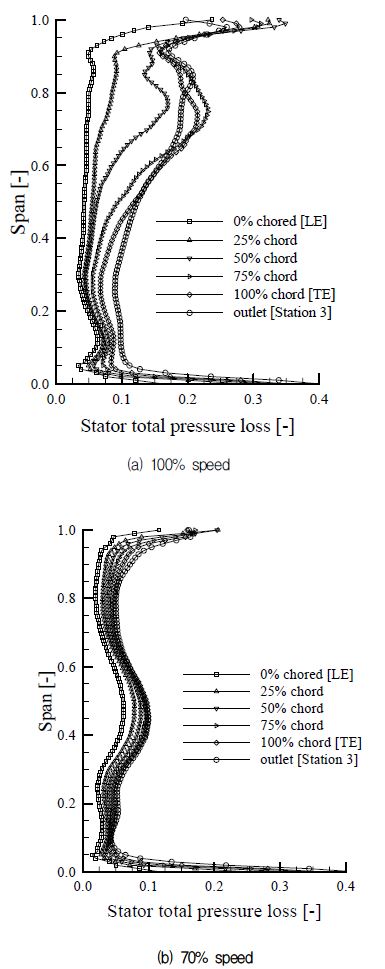

스톨 한계점에서 정익 내부의 손실 발달 정도를 살펴보기 위해 Fig. 11과 같이 정익 유로의 전연에서부터 후연까지 축방향 절단면을 만들어 각 면에 해당하는 전압력 손실을 살펴보았다. 100% 회전속도의 경우 쉬라우드 코너 박리가 발생하기 때문에 유동이 하류 방향으로 진행할수록 코너 박리의 크기는 점차 증가하게 된다. 또한 스팬방향 압력 구배에 의해 최대 손실 지점은 점차 스팬 중심 방향으로 이동하게되고 결과적으로 약 70 % 스팬높이에 최대 손실 지점이 위치하게 된다. 70% 회전속도의 경우 전연에서의 손실 분포는 동익 후류에서의 결과와 같이 스팬방향 50% 위치에서 최대를 보인다. 이 때 축방향으로의 손실 발달은 허브에서 쉬라우드까지 균일하게 이루어졌으며, 100% 회전속도의 경우와는 달리 스팬방향으로의 손실 변화는 발생하지 않았다.

4.3. 상반각 정익에 따른 내부 유동 특성 변화

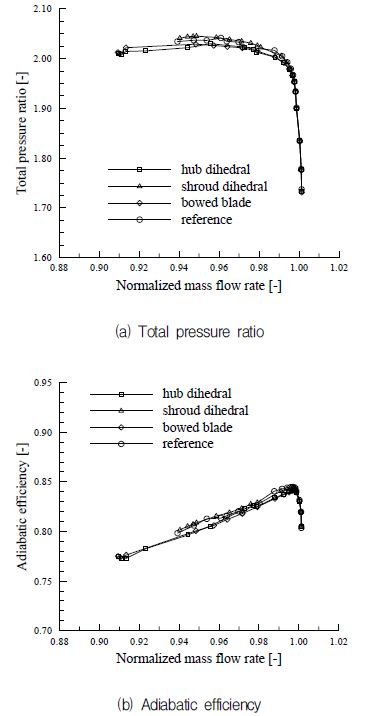

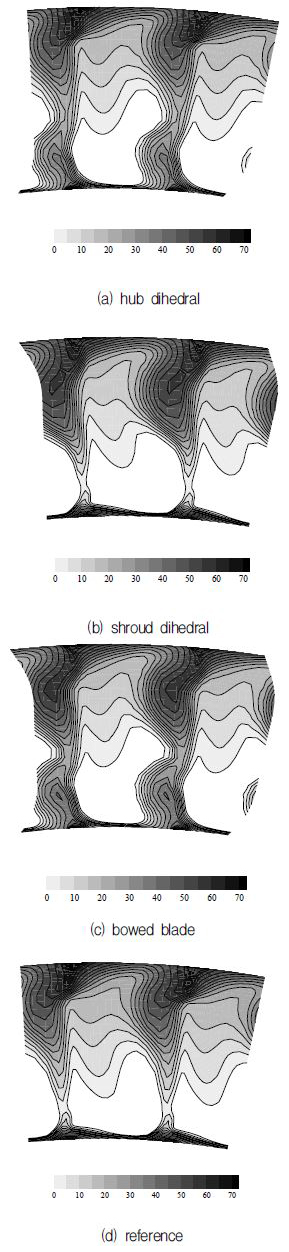

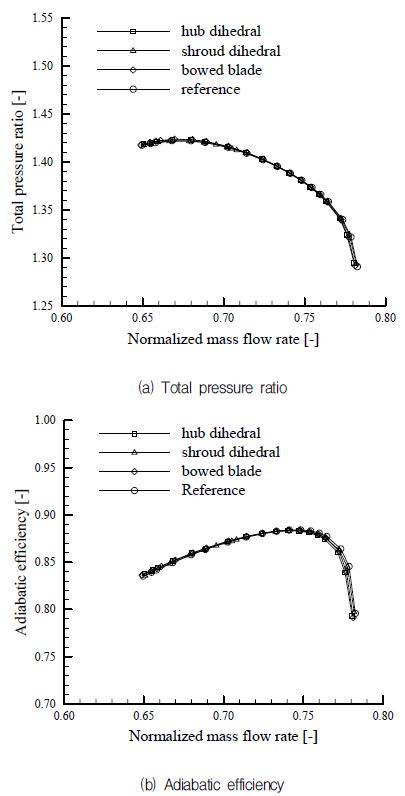

Fig. 12는 100% 회전속도에서 상반각 정익에 따른 압축기 성능 변화를 나타낸 그림이다. 그림에서 볼 수 있듯이 초킹 영역에서는 모든 형상에 대해 압축기 성능이 동일하지만 유량이 감소할수록 상반각 정익의 영향이 두드러짐을 알 수 있다. 각 위치에 따른 상반각 영향은 다음과 같다.

먼저 허브 상반각(a)의 경우, 저유량 영역에서 전압력비와 단열효율이 기준 형상에 비해 약 1 % 가량 감소하는 결과를 보인다. 이는 Fig. 13 (a)의 스톨한계점 엔트로피 분포에서 볼 수 있듯이 허브 상반각이 오히려 허브 근처에 불필요한 손실을 유발시키기 때문이다. 그러나 늘어난 손실만큼 쉬라우드 근처의 엔트로피를 줄여줌으로써 성능곡선상에서 작동 영역을 크게 늘려주었는데 이는 다음 장에서 자세히 기술되어있다.

쉬라우드 상반각은 기준 형상의 성능과 매우 흡사한 결과를 보인다. 저유량 영역에서 전압력비가 조금 상승하였으나 이는 무시할 만한 수준이다. 일반적으로 상반각은 굽힘이 적용된 위치에서 반경 방향 압력 구배를 통해 손실을 억제하는 것으로 알려져 있다. Fig. 13 (b)는 이러한 압력 구배로 인한 손실 중심의 위치 변화를 잘 나타내고 있다. 그러나 쉬라우드 근처 손실 영역의 크기는 오히려 증가하는 결과를 보였다.

허브와 쉬라우드 상반각 영향을 살펴본 결과, 상반각은 굽힘이 적용된 영역의 성능을 오히려 감소시켰으며 손실의 중심을 반경 방향으로 이동시켰다. Fig. 13 (c)의 보우드 블레이드의 경우 허브와 쉬라우드 각각의 상반각 영향이 출구 손실 분포에 서로 독립적으로 작용하고 있다. 그러나 성능곡선에서는 보우드 블레이드 결과가 허브 상반각의 경우와 일치하는 모습을 보이는데, 이를 통해 쉬라우드 상반각보다 허브 상반각이 정익 내부 유동 변화에 더 주도적인 영향을 미치고 있음을 알 수 있다.

Fig. 14는 70% 회전속도일 때 각각의 상반각 정익의 영향을 나타낸 그림이다. 100% 회전속도의 경우와는 달리 초크 유량 근처에서 상반각에 따라 작은 차이를 보이고 있으나 대부분의 구간에서 기존 정익 형상의 경우와 동일한 결과를 보였다. 이처럼 70% 회전속도의 경우에 상반각에 의한 유동 변화가 나타나지 않는 이유는 동익 후류의 손실 분포에 따른 것으로 보인다. Fig. 7 (b)와 같이 스톨한계점에서 손실 분포는 스팬방향 50% 위치에 집중되어 있다. 즉, 허브와 쉬라우드 끝 벽 근처의 유동은 100% 회전속도의 쉬라우드 영역과 달리 입사각의 크기가 크지 않기 때문에 코너 박리가 정익 내부에서 발달하지 않는다. 또한 상반각에 의한 국부적 손실이 발생하더라도 Fig. 11 (b)와 같이 반경방향 유동 혼합이 일어나지 않기 때문에 전체 압축기 성능에 미치는 영향이 매우 적다.

4.4. 스톨 마진

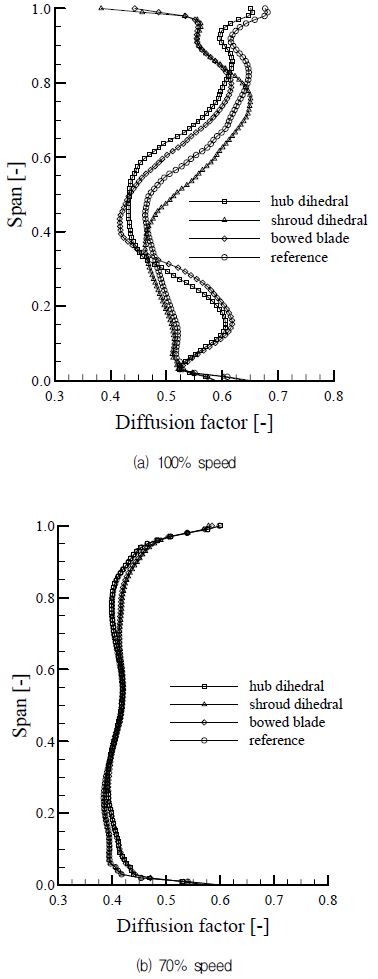

Fig. 15는 식 (4)과 같이 정익 전연과 후연에서의 상대속도 (WLE, WTE) 및 회전 방향 속도 성분 (Wθ,LE, Wθ,TE), 그리고 현절비 (σ)를 이용해 정의한 확산 계수를 회전수에 따라 정익 스팬 방향으로 살펴본 그림이다. 일반적으로 확산 계수는 작동 영역 한계 및 코너 박리 발생과 관련한 지표가 되며 이 때 한계 확산 계수는 약 0.6 이라고 알려져 있다(17). 기준 형상의 경우 회전속도에 상관없이 모두 허브 및 쉬라우드에서 높은 확산 계수 값을 갖는다. 특히 100% 회전속도 일 때 0.6 보다 높은 확산 계수 값을 갖는 영역이 스팬방향 60% 이상의 높이에 분포하고 있기 때문에 쉬라우드 코너 박리로 인한 손실 및 유로 막힘 현상을 예상 할 수 있다.

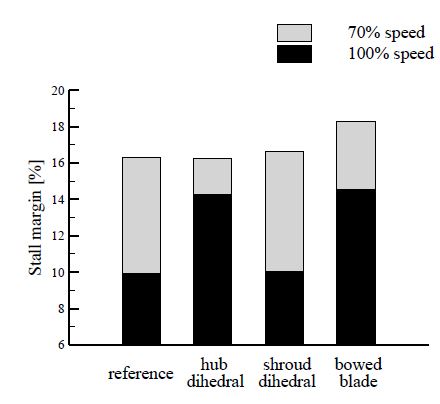

Fig. 15 (a)는 100% 회전속도에서의 상반각 정익에 따른 확산 계수를 나타내고 있다. 허브 상반각의 경우 앞선 엔트로피 결과와 마찬가지로 허브 근처에서 높은 확산 계수를 갖는다. 높은 확산 계수는 허브 근처 유로를 봉쇄하게 되고 허브 근처를 흐르는 높은 축방향 속도의 유동을 강제로 쉬라우드 방향으로 우회 시킨다. 그 결과 스팬방향 약 30% 이상의 높이에서 확산 계수가 모두 감소하는 결과를 보였다. 즉, 허브 상반각은 쉬라우드 코너 박리의 크기를 줄여줌으로써 결과적으로 압축기 작동영역을 늘려주고, 식 (5)에서와 같이 최대효율점과 스톨한계점에서의 전압력비와 유량으로 정의한 스톨마진을 기준 형상보다 약 4% 가량 증가시킨다 (Fig. 16). 쉬라우드 상반각의 경우 손실 영역의 크기는 그대로 유지한 채 최대 손실 지점만 스팬방향 약 80% 위치로 이동시켰다. 그 결과 쉬라우드 끝 벽에서는 확산 계수가 기준 형상 대비 절반 수준으로 줄어들었으나 스팬방향 중심부에는 오히려 확산 계수가 증가하였다. 보우드 블레이드의 경우 앞선 엔트로피 그림과 마찬가지로 허브와 쉬라우드 상반각 영향이 양 끝벽 근처에서 서로 독립적으로 나타났다. 스팬 중심부에서는 각각의 영향이 중첩되어 전 스팬에 걸쳐 가장 낮은 확산 계수 분포를 보였으며 허브 상반각과 비슷한 스톨마진 값을 얻었다.

Fig. 15 (b)는 70% 회전속도일 때 상반각에 따른 확산 계수 분포를 살펴본 그림이다. 그림에서 볼 수 있듯이 각 위치 별로 상반각에 의해 국부적으로 확산 계수가 상승하였으나 앞선 성능곡선의 결과와 마찬가지로 성능 변화에는 별다른 영향을 미치지 못하였다. 그 결과 스톨마진은 모든 경우에서 일정한 결과를 보였다. 보우드 블레이드의 경우 스톨마진이 1 % 가량 상승하는데 이는 작동영역 확대에 의한 것보다는 식 (5)와 같이 정의한 스톨마진에서 분자의 최대효율점 유량 변화에 따른 것으로 보인다.

5. 결 론

본 연구에서는 상반각 정익을 적용한 천음속 축류 압축기에 대해 수치해석을 수행하여 다음과 같은 결론을 얻었다.

1) 동익 출구에서의 손실 분포는 회전속도에 따라 다른 결과를 보였다. 100% 회전속도의 경우 스톨한계점에서 충격파와 익단누설유동의 상호작용으로 인한 손실이 쉬라우드 근처에 집중된 반면, 70% 회전속도에서는 스팬 중심에서 높은 손실을 보였다.

2) 스톨 한계점에서 정익 내부 손실 발달 정도를 살펴본 결과, 100% 회전속도 일 때 쉬라우드 코너 박리로 인한 손실이 발생하였다. 70% 회전속도의 경우에는 손실이 축방향으로 균일하게 발달하였다.

3) 100% 회전속도 조건에서 허브 상반각은 허브 근처의 유동을 스팬방향으로 우회시킴으로써 확산 계수를 줄여주고 그 결과 스톨 마진을 크게 상승시켰다. 쉬라우드 상반각은 스팬방향으로 최대 손실 지점을 이동시켰으나 성능 변화에는 별다른 영향을 미치지 못하였다.

4) 70% 회전속도의 경우 상반각은 국부적으로 확산 계수를 증가시켰으나 압축기 성능과 스톨마진은 기준 형상의 경우와 동일하게 나타났다.

References

-

Joslyn, H., Dring, R., “Axial Compressor Stator Aerodynamics”, Journal of Engineering of Gas Turbines and Power, (1985), 107(2), p485-493.

[https://doi.org/10.1115/1.3239754]

-

Lei, V., Spakovszky, Z., Greitzer, E., “A Criterion for Axial Compressor Hub-Corner Stall”, Journal of Turbomachinery, (2008), 130(031006).

[https://doi.org/10.1115/1.2775492]

- Wei, M., Xavier, O., Lipeng, L., Francis, L., Feng, G., “Experimental Study of Corner Stall in a Linear Compressor Cascade”, Chinese Journal of Aeronautics, (2011), 24, p235-242.

-

Choi, M., Baek, J. H., Oh, S. H., Ki, D. J., “Role of Hub-Corner-Separation on Rotating Stall in an Axial Compressor”, Trans. Japan Soc. Aero. Space Sco, (2008), 51(172), p93-100.

[https://doi.org/10.2322/tjsass.51.93]

-

Sasaki, T., Breugelmans, F., “Comparison of Sweep and Dihedral Effects on Compressor Cascade Performance”, Journal of Turbomachinery, (1998), 120, p454-464.

[https://doi.org/10.1115/1.2841738]

- Gümmer, V., Wenger, U., Kau, H., “Using Sweep and Dihedral to Control Three-Dimensional Flow in Transonic Stators of Axial Compressors”, Journal of Turbomachinery, (2001), 123, p40-48.

-

Breugelmans, F., Carels, Y., Demuth, M., “Influence of Dihedral on the Secondary Flow in a Two-Dimensional Compressor Cascade”, ASME Journal of Engineering, (1984).

[https://doi.org/10.1115/1.3239609]

-

Gallimore, S., Bolger, J., Cumpsty, N., Taylor, M., Wright, P., Place, J., “The Use of Sweep and Dihedral in Multistage Axial Flow Compressor Blading-Part I : University Research and Methods Development”, ASME Journal of Turbomachinery, (2002), 124, p521-532.

[https://doi.org/10.1115/1.1507333]

-

Weingold, H., Neuber, R., Behlk, R., Potter, G., “Bowed Stators: An Example of CFD Applied to Improve Multistage Compressor Efficiency”, ASME Journal of Turbomachinery, (1997), 119, p161-168.

[https://doi.org/10.1115/1.2841086]

-

Fischer, A., “Performance of Strongly Bowed Stators in a Four-Stage High-Speed compressor”, ASME Journal of Turbomachinery, (2004), 126, p333-338.

[https://doi.org/10.1115/1.1649743]

- 최민석, 백제현, “동익 회전속도 변화에 따른 1단 축류 압축기 선회실속의 특성변화 연구”, 유체기계 연구 개발 발표회, (2002), p258-263.

- Nicloas Buffaz Isabelle Trébinjac, “Impact of Tip clearance Size and Rotation Speed on the Surge Onset In a High Pressure Centrifugal Compressor”, ASME Paper No. GT2012-68427, (2012).

- S. A. Khali, A. S. Khalsa, I. A. Waitz, C. S. Tan, E. M. greitzer, N. A. Cumpsty, J. J. Adamczyk, F. E. Marble, “Endwall Blockage in Axial Compressor”, ASME Journal of Turbomachinery, (1999), 121, p499-509.

-

K. L. Suder, “Blockage Development in a Transonic, Axial Compressor Rotor”, ASME Journal of Turbomachinery, 120, p465-476.

[https://doi.org/10.1115/1.2841741]

- Reid, L., Moore, R., “Design and Overall Performance of Four Highly Loaded, High-Speed Inlet Stages for and Advanced High-Pressure-Ratio Core Compressor”, NASA Report No, (1978), TP-1337.

- Moore, R., Reid, L., “Performance of Single-Stage Axial-Flow Transonic Compressor with Rotor and Stator Aspect Ratios of 1.19 and 1.26, Respectively, and With Design Pressure Ratio of 2.05”, NASA Report No, (1980), TP-1659.

- Cumpsty, N. A., Compressor Aeroydynamics, Unites States, (1989).

- ANSYS Inc, ANSYS CFX 13.0 User’s manual, (2010).