Design Strategies for Multi-Stage Axial Turbines

This paper describes a brief aerodynamic design procedure of multi-stage axial turbine. The design procedure was established including one dimensional scratch design, through flow analysis with empirical correlations, two dimensional airfoil design and three dimensional airfoil stacking. Detailed aerodynamic performance assessment was done with full three dimensional CFD method at the design and off design conditions to construct turbine performance map. With the present method, aerodynamic design procedure of 1st and 2nd stages of high pressure turbine for 10,000lbf class turbofan engine was introduced.

Keywords:

High pressure turbine, Aerodynamic design, CFD, 고압터빈, 공력설계, 전산유체역학1. 서 론

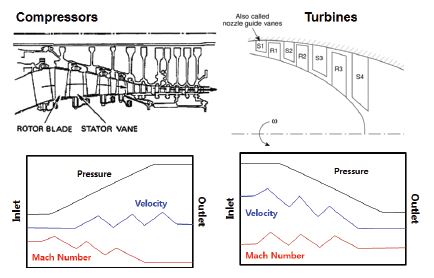

가스터빈 엔진의 터빈단의 유동장 내부의 압력장은 순압력 구배로 형성이 되어있어, 압축기에 비해 공력설계 시 유동의 불안정성 등의 고려사항은 적은 편이나, 터빈의 공력설계 방법은 압축기의 공력설계 방법과 매우 상이하다. Fig. 1은 다단 축류형 압축기와 터빈의 내부 압력, 속도, 마하수 분포를 개략적으로 표시한 것이다. 압축기의 경우 단별 내부 속도 및 유동각의 분포를 비슷하게 설계하는 반복단 설계 방식을 채용하여, 설계 시 공력성능 및 안정성이 검증된 단을 기준으로 이를 반복적으로 붙여 압축기의 공력성능 및 안정성을 극대화 하는 방법으로 설계한다. 이에 각 단의 속도 삼각형은 매우 유사한 형상을 가지며, 각 단의 입/출구에서의 유동각 및 속도가 비슷한 분포를 보이는 것에 반해, 출구로 갈수록 상대 마하수는 낮아지는 경향을 가진다. 반면에 터빈은 노즐단에서 마하수를 극대화하여 가속을 시킨 다음, 이로부터 터빈단의 일추출을 극대화 시킨다. 이에 각 단에서의 마하수는 1.0 전후로 손실을 최소화하면서 유체를 가속시키도록 설계가 되지만, 하류로 갈수록 유체의 온도가 저하되어 속도는 점점 줄어들게 되고, 반면에 질량유량을 보존하기 위하여 내부유로가 급격하게 팽창하게 되도록 설계된다. 특히 항공기용 고압터빈의 경우 다단의 고압압축기(High Pressure Compressor)가 1단의 고압 터빈(High Pressure Turbine) 등으로 구동될 정도로 매우 높은 공력하중을 받도록 설계가 된다. 국내에서 개발된 소형 가스터빈 엔진의 경우 주로 구심형 터빈이 다수 적용되었고, 특히 자동차용 터보차저 등에서도 원심 압축기-구심 터빈 조합이 다수 개발되어 사용되고 있는 등 원심-구심형 압축기-터빈 조합에 대한 연구는 상당 부문 진행되었다.

이에 비해 축류형 터빈의 경우 발전용 충동형 스팀터빈 및 로켓 연료 및 산화제 수송을 위한 터보펌프용 스팀터빈 등의 국산화 개발이 진행 중이다. 항공기용 가스터빈 엔진의 경우 한국형 헬기 사업을 진행하며 GE의 T700K엔진의 동력터빈 설계 및 시험 등의 연구개발 사례가 있다. 하지만 아직까지 국내에서 고압부의 축류터빈의 공력 및 냉각설계가 체계적으로 진행된 연구사례가 전무하다. 이에 본 논문에서는 다단 축류터빈의 설계 절차를 설명하고 이를 바탕으로 10,000 lbf급 가스터빈 엔진에 적용이 가능한 2단 축류 터빈의 설계 결과를 소개하도록 한다.

2. 고압터빈의 공력설계 절차

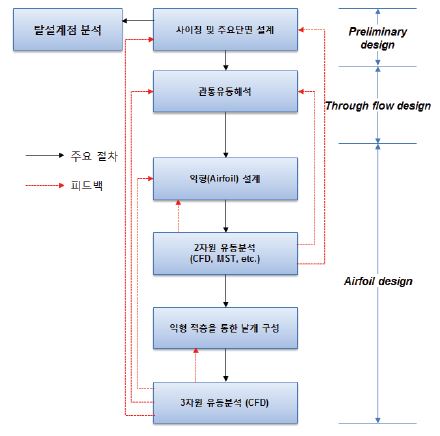

Fig. 2는 터빈의 공력 설계 절차이다. 먼저 주요 설계요구 사양으로부터 도출한 설계변수로부터 1차원 사이징을 완료한 다음, 주요 단면에서의 속도 삼각형을 구성한 후, 각종 손실 모델을 적용한 관통유동해석을 통해서 1차원 설계 조정작업을 거친다. 이후 1차원 설계를 통해 각 단면별로 도출된 유동조건에 부합하는 익형을 설계한 후 각 단면별로 2차원 유동해석 등을 통해 각 단면별 익형의 설계를 검증한다. 단면별로 익형을 적층하여 이로부터 3차원 날개를 도출한다. 최종적으로는 3차원 유동분석 등을 통해 최종적으로 공력성능을 검증하는 절차로 설계를 마무리한다.

2.1. 1차원 사이징

터빈의 공력설계는 Concept NREC에서 개발한 Axial 및 AxCent를 활용하였다. Axial은 기본적인 3개의 Blade to Blade 평면(S1평면)에 대해 유동각 정의 및 유동장 해석을 수행하여 각 단면별로 유동결과를 도출하며, 해당 설계결과를 바탕으로 Meridional 평면(S2평면)에 대한 해석을 수행하여 반경방향 유동결과를 도출한다. S1 및 S2 평면에 대해 반복적인 준 3차원 설계 및 해석을 통해 날개각 및 자오면 형상을 도출하게 된다. 이러한 설계과정에는 CFD 해석이 포함되지 않으므로 실험결과에 기반한 경험식이 포함되게 되는데, 본 터빈의 설계에는 10여개의 손실식이 포함된 AMDC+ KO+MK+BSM 모델을 활용하였다.(1)∼(3)

Axial 에서는 아래와 같은 주요 설계변수의 조합을 통해 최초 터빈의 크기 및 형상 등을 결정할 수 있게 된다. 주요 설계 변수를 바탕으로 Axial에서는 입/출구 날개각도, 내부 목면적 등의 주요 형상 정보만 결정해 준다.

- 유량계수 + 부하계수 + 설계기준 반지름

- 유량계수 + 터빈단수 + 설계기준 반지름

- 유량계수 + 터빈단수 + 부하계수

본 연구에서는 유량계수, 터빈단수, 설계기준 반지름를 기준으로 터빈단의 설계를 진행하였다. 설계기준 반지름은 개념엔진 설계 시 결정되는 사항이며, 터빈 단수는 사이클 해석 시 정의된 단수를 따르도록 한다. 이에 본 연구에서는 유량계수를 정의하여 터빈의 사이징을 조절하게 되는데, 터빈 설계에 사용되는 유량계수는 0.3∼1.2 사이로 압축기 설계 시 보다 넓은 영역에 걸쳐 설계가 가능하다. 유량계수의 값이 낮으면, 날개에서 머무는 시간이 길어지는 것을 의미하며 이 경우 유체에서 날개로 기계적 에너지 전달이 더 오랫동안 전달이 되므로 단별 날개 부하를 크게 할 수 있다. 반면 질량유량 보존을 위해 충분한 유로를 확보하기 위하여 1단 노즐입구의 면적이 커지게 설계되어야 한다. 반면, 유로 면적이 급격히 발산하게 되어 하류에서는 유로 발산각에 의한 축방향 익단간극 등도 문제가 될 수 있다. 이에 설계 시 몇 가지 제한조건을 설정하고 해당 제한조건 내에서 최적의 유량계수를 찾도록 하였으며, 본 연구에서는 노즐 출구각을 75 deg에 맞출 수 있도록 1단 터빈의 유량계수 0.35로 조정하였다.

2.2. 익형 설계

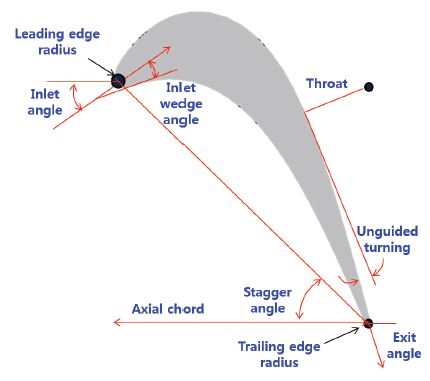

Axial에서 유량계수, 단수(or 부하계수), 설계기준 반지름, 날개 수 등을 이용하여 결정된 개념설계(Preliminary design) 결과 및 Axial 내부의 분석모드(Analysis mode)를 이용한 관통유동해석(Through flow analysis)을 거쳐 1차원적인 설계가 완료되면, 해당 설계 정보를 바탕으로 이를 실제 익형(Airfoil)으로 설계하는 단계로 넘어간다. 대부분의 엔진 제작사 및 터보기계 제작사 등은 자체 익형 설계 프로그램을 보유하고 있으나, 최근에는 상용 익형 설계프로그램도 다수 출시되어 있으며, ANSYS 사의 Bladegen 및 Concept NREC 사의 AxCent 등이 널리 사용되고 있다. 본 연구에서는 Axial에서 형상 정보를 그대로 넘겨받을 수 있는 AxCent를 이용하여 익형을 설계하였다. 본 연구에서는 1차원 설계결과를 바탕으로 Fig. 3과 같은 Pritchard 익형 형상 템플릿을 이용하여 2차원 익형을 생성하였다.

Pritchard 형상은 9개의 설계변수로 정의된다. Pritchard 형상은 정의하는 방법에 따라 약간씩 다르긴 하지만, 스팀 터빈 등에 많이 사용하는 충동터빈에서부터 높은 반동도를 가지는 터빈까지 유연하게 설계가 가능한 설계 방법이다. 특히 최근에는 Modified Pritchard Shape 등 Prtichard 익형의 기본 설계 방법 이외에 파생된 설계 방법 등도 다양하게 소개되어 아직까지도 폭넓게 사용되고 있는 터빈 익형이다. 본 연구에서 대부분의 설계 변수는 Kracker and Okapuu에 의해 정리된 설계 DB를 기본으로 결정하였다.(1)

2.3. 자오면 형상 조정

자오면 유로형상은 기본적으로 유량계수 0.35로 설정하여 Axial에서 사이징 설계 시 도출된 자오면 유로형상을 바탕으로 수정하였다. 자오면 형상은 크게 아래의 세 가지 항목에 대하여 조정하였다.

- 곡선 끝벽 형상 (End-wall Contouring)

- 축간 간극 (Axial Clearance)

- 익단 간극 (Tip Clearance)

고압터빈 1단 노즐에 많이 적용되는 곡선 형태의 쉬라우드(End-wall Contouring)는 전체 노즐 내부에서의 유동 가속을 조정하는 역할을 수행한다. 주로 목 이전에 면적 감소 영역을 두게 되며, 목에서는 질량유량을 조절한다. 곡선 형태의 쉬라우드를 적용하면 목 이전 유동 가속량이 줄어들게 되지만, 유로가 줄어드는 영역 이후부터 유동이 급격하게 가속된다. 목 이후에는 역압력 구배 유동장이 형성되는 만큼 이 부분에서 가속량이 흡입면에서의 경계층 성장 및 유동 박리현상 등을 억제하여 점성 손실 등을 억제할 수 있게 된다. 또한 쉬라우드에서의 곡률로 인한 반경방향 압력구배가 발생하여, 이는 노즐 내부의 2차유동을 저감시키는 효과가 있다. 구조적인 관점에서 봤을 때에는 연소기 출구에서 노즐 입구까지 가속을 위한 유동 천이덕트가 설치되지 않아도 되기 때문에 터빈의 축방향 길이가 짧게 설계하여 엔진의 길이 및 무게를 줄일 수 있는 효과도 있다.

축간간극은 공력적인 성능과 구조적 안정성 두 가지에 모두 영향을 미치게 된다. 공력성능 관점에서 봤을 때 충분히 넓은 축간 간극은 각 날개단의 후류가 주 유동과 충분히 혼합되어 이어지는 단에서의 후류의 영향을 감소시킬 수는 있으나, 유로의 길이가 길어져 점성 손실이 증가하고 구조적으로도 엔진 자체가 길어지고 무거워진다. 하지만 주로 구조적인 관점에서 축간 간극을 결정하는데, 주로 상류의 회전수 및 날개수에 따른 깃 통과 주파수(Blade Passing Frequency)가 다음단의 날개를 가진하여 발생하는 공진현상 및 이에 따른 고주기 피로파괴(High Cycle Fatigue) 현상은 날개의 수명을 급격하게 감소시키기도 한다. 이에 충분한 동익의 수명을 위해서는 충분한 축방향 간극이 설정되어야 한다. 일반적으로 축방향 간극의 길이는 상류 날개의 25∼50%의 축방향 길이만큼 설정하며, 본 연구에서도 보수적으로 1단 고압터빈의 경우 1단 노즐의 축방향 길이의 40%를 축방향 간극으로 설정하였다.

터빈의 익단간극은 터빈의 운전 조건에 따라 온도 및 원심력의 영향으로 운전 중 크기가 변한다. 예를 들어 운전 조건에서 엔진 공회전(idle) 시에는 케이싱과 날개 모두 점진적으로 늘어 정지상태의 익단간극이 거의 유지되나, 이륙을 위해 회전속도가 증가하게 될 경우 순간적으로 로터의 경우 원심력을 받기 시작하면서 급격히 반경이 늘어나는 반면, 케이싱은 원심력의 영향이 없어 열팽창만으로 늘어나기 때문에 순간적으로 익단간극이 급격히 감소하였다가, 케이싱의 열팽창이 본격적으로 진행되기 시작하면서 익단간극은 다시 증가하기 시작한다. 이 사이 날개와 케이싱 간의 마찰이 발생할 수 있으며 정지 익단간극은 반드시 이 점을 고려하여 설계하여야 최소값으로 결정하여야 한다. 반대로 급격한 감속 시에는 원심력이 급격히 감소하여 열적 수축에 의한 영향보다 훨씬 빠르게 응답하여 익단 간극이 줄어들게 된다. 하지만 역분사 등이 착륙 절차에 포함이 될 경우 다시 최고 출력으로 증가하여야 하므로, 이 경우 다시 날개가 케이싱이 닿을 수 있음을 고려하여야 한다.

본 연구에서는 이륙 시 최대 익단간극을 가지는 경우에 대하여 익단간극의 크기를 정의하였으며, 설계 익단간극의 크기는 스팬 길이의 약 2% 정도로 스팬 대비 비율로는 높은 편이나, 익단간극의 절대크기는 약 0.3mm으로 매우 작은 값을 가진다.

2.4. 3차원 날개형상 구성

3차원 날개형상은 앞서 설계된 익형 및 자오면 형상을 바탕으로 날개를 적층하여 구성한다. 적층(Stacking)이란 앞서 설계된 익형을 설계된 자오면 상에서 허브에서 팁까지 쌓는 방법이다. 가장 쉽게 정의할 수 있는 적층방법은 날개전연을 따라 적층하는 방법(Leading edge stacking), 무게중심을 따라 적층하는 방법(C.G. stacking), 날개후연을 따라 적층하는 방법(Trailing edge stacking)이 있다. 해당위치에서 선형적으로 적층이 가능하기도 하지만, 선형이 아닌 곡선으로 적층하여 횡으로 Lean, Bowing 혹은 Forward or Backward Swept 형상도 가능하다.

노즐과 로터의 적층방법을 보았을 때에 로터의 경우 구조적 안정성을 고려하여 무게중심을 따라 적층하는 방법을 사용하여 회전 시 원심력이 분산되지 않도록 하는 것이 일반적인 반면, 노즐의 경우 회전하지 않으므로 좀 더 다양한 적층 방법을 고려할 수 있다. 본 연구에서는 다양한 적층 방법을 적용하였으나, 날개의 허브-팁 비가 0.9 이상으로 2차원 형상에 가깝기 때문에 적층 방법에 따른 성능의 변화가 큰 차이를 보이지 않음을 확인하였다. 이에 본 연구에서는 보수적인 방법으로 무게중심을 따라 적층하는 방법에 대해서 설계안을 제시하도록 한다.

2.5. 축류단 추가

다단터빈설계 시 추가단의 설계 방법은 아래와 같이 두 가지 방법이 있다.

- Scratch 단계에서부터 다단으로 재설계

- 설계된 단(Stage)에 추가적으로 단을 추가

많은 가스터빈 엔진 혹은 터빈의 Uprate 제품군에서 터빈단을 재설계 하는 대신에 부분단의 재설계 혹은 부분단의 추가나 감소 등으로 터빈단의 공력성능을 증가시키는 방법이 대부분이다. 여기서도 두 번째 방법을 이용하여 기 설계된 1단 터빈에 대해 추가 단을 설계하는 방법에 대해 논하도록 한다.

2단 터빈의 추가 설계 절차는 대부분 1단의 설계절차와 유사하나, 1단 터빈출구의 유동조건을 입구 유동조건으로 설정하여 이를 바탕으로 주요 설계변수를 설정하여야 한다. 특히 Axial은 입구유동이 정체상태에서 설계를 진행하기 때문에 1단 터빈출구 유동조건을 모사하기 위해서는 별도의 설계변수인 Blockage parameter 등을 조정하여 입구에서의 유동을 가속시켜야 한다. 이를 이용해 입구 유동 조건을 모사하여 터빈단의 사이징 및 유로 그리고 익형설계를 완료한 다음 이를 적층하여 날개를 완성시킨 다음 CFD로 검증이 완료되면 설계를 마무리하는 절차이다. 축류단 추가 설계에 관련해서는 참고문헌(6)을 참조하도록 한다.

3. 2단 고압터빈 설계 결과

3.1. 2단 고압터빈 설계 형상

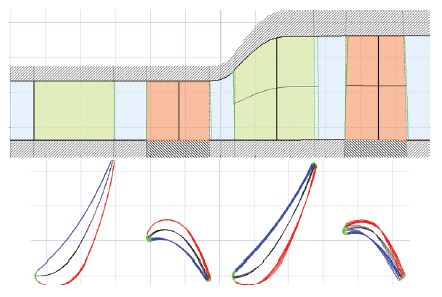

이상과 같은 설계 방법을 통해 항우연에서 개발 중인 2단 터빈의 설계를 진행하였다. 현재 2단 터빈에 대해서는 다양한 형상을 도출 중에 있으며, 여기서는 그 한 가지 설계 후보안을 소개하도록 한다. 설계를 위한 자오면 형상 정의 방법이 여러 가지가 있으나 여기서는 허브 반경이 동일한 설계 방법을 적용하도록 하였다. Fig. 4는 1단 터빈 및 2단 터빈의 형상을 나타내고 있다. 노즐 부분은 1단에 비해 조금 더 축방향으로 열리도록 설계되었으며, 동익은 팽창비가 2.25로 1단의 2.45보다 낮기 때문에 선회각이 줄어들었다. 또한 스팬의 길이가 길어지기 때문에 날개의 회전 속도가 빠른 팁 부근으로 갈수록 입구 유동각이 축방향으로 향하는 것을 알 수 있다. 그리고 익단간극에 의한 영향을 줄이기 위하여 동익의 경우 유로 발산각(Flare Angle)을 0이 되도록 하였다.

3.2. 2단 고압터빈 수치해석 결과

수치해석 시에는 냉각 유량을 고려하지 않은 상태로 수행하기 때문에 유량 보정을 위해 Flow Cut을 수행하였으며, 터빈 1단 질량유량인 20.2 kg/s인 무냉각 상태에서 유동장이 형성되도록 하였다. 2단으로 구성된 고압터빈 전체단의 설계 요구사양 및 CFD 해석 결과를 Table 1에 정리하였다. CFD 해석 결과 모두 설계안의 부분적인 조정을 통해 설계목표를 달성할 수 있음을 확인하였다.

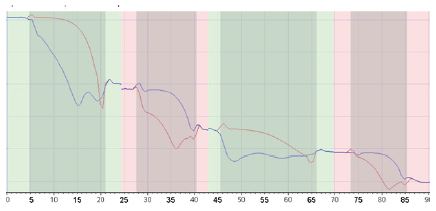

Fig. 5는 50% 스팬에서의 정압력 계수 분포를 나타내고 있다. 2단 노즐 입구에서 전단부에 부하가 집중되어 있는 것을 확인할 수 있으며, 이는 비유도 선회각 증가, 설치각 조정 등으로 조정이 가능하다. 2단 동익에서는 1단 동익과 유사하게 압력계수가 분포하고 있음을 알 수 있다.

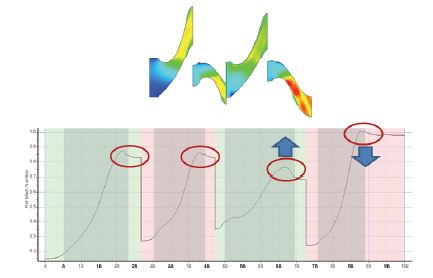

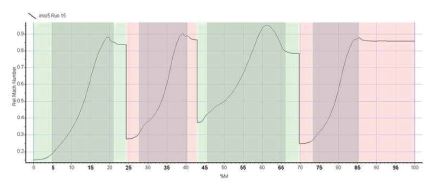

Fig. 6은 50% 스팬에서의 상대 마하수 분포를 나타내고 있다. 1단 노즐과 로터의 경우 출구 마하수가 0.85 정도로 일반적인 터빈 설계 방법을 잘 따르고 있으나, 2단 노즐의 경우 마하수가 이보다 낮은 값이며 2단 로터의 경우 이보다 높은 값을 가진다. 이에 2단 노즐 및 2단 로터의 유로면적 및 날개 수 조정을 통해 최종적으로 Fig. 7과 같이 출구 평균 마하수가 0.85 수준으로 유지되도록 설계를 조정하였다.

4. 결 론

본 논문에서는 고온, 고압에서 작동되는 항공용 가스터빈 엔진에 적용되는 다단 축류 터빈에 대한 설계 방법을 간단히 소개하였다. 본 논문에서는 설계의 기본절차에 대해서만 설명하였으며 자세한 터빈의 설계 및 설계변수 조정방법, 성능 평가방법은 참고문헌을 참조하도록 한다.(6)

Acknowledgments

본 연구는 산업통상자원부 항공우주부품기술개발사업(KA000157)의 지원을 받아 수행되었습니다.

References

- S. Cs Kracker, U Okapuu, A mean line prediction method for axial turbine efficienc, Trans. ASME Journal of Engineering for Power, (1982), 104, p111-119.

-

Moustapha, S. H., Kracker, S. C., Tremblay, B., “An improved incidence losses prediction method for turbine airfoils”, Trans. ASME Journal of Turbomachinery, (1990), 112, p267-276.

[https://doi.org/10.1115/1.2927647]

- Tremblay, B., Sjolander, S. A., Moustapha, S. H., “Off-design performance of a linear cascade of turbine blades”, ASME Paper, (1990), 90-GT-314.

- 강영석, 차봉준, 이동호, “중소형 항공기용 터보팬 엔진의 고압터빈 공력설계”, 2012 유체기계 연구개발 발표회 논문집, (2012).

- 강영석, 이동호, 차봉준, “노즐 슈라우드 벽면 형상이 터빈 내부 유동장에 미치는 영향”, 대한기계학회 유체공학 부문 2013년도 춘계학술대회, (2013).

- 한국항공우주연구원, 중소형 항공기용 터보팬 엔진의 고압터빈 냉각 설계기술 개발 및 시험평가 기술 구축. 2차년도 보고서, (2013).