A Study on the Performance Evaluation of Variable-speed Drive Pump

Pumps are widely used in industrial plants, energy systems, ships etc. Generally they consume nearly 20% each nation’s total electrical energy. The objective of this study is to find performance evaluating method for variable-speed drive pump. In order to evaluate the variable-speed pump performance energy saving rate for the variable-speed pump is applied and compared with that of constant-speed pump.

Keywords:

Variable-speed drive pump, Performance evaluation, Operation efficiency, Thermodynamic and hydraulic measurement methods, Energy saving rate, 가변속펌프, 성능평가, 운전효율, 열역학적 및 수력학적 측정방법, 에너지 절감율1. 서 론

펌프는 산업현장에서 사용되는 대표적인 에너지 다소비 유체기계로서 국내 산업용 전력 총 소비량의 많은 부분을 차지하는 국가 산업 핵심 설비이다. 일반적으로 펌프에 소요되는 전기에너지는 총 에너지 소요량의 20%에 달한다. 에너지 절약법이 적용되는 에너지 관리 지정분야의 기계인 펌프를 가변속 장치에 의해 전동기의 회전수를 바꾸는 방법은 소비 전력량의 저감 효과를 최대화 할 수 있다. 정속 펌프의 경우 최고 효율점을 벗어나는 일정 회전수의 조건에서 운전하는 경우효율 저하가 크지만, 회전수를 변화시켜 최고 효율점이 이동하는 특성이 있는 가변속 펌프는 설계점 이외의 다양한 운전조건에서도 높은 효율을 유지할 수 있다. 펌프의 요구 부하량에 따라 가변속 운전을 할 경우 15∼30%까지 운전효율을 향상시킬 수 있다. 현재 산업용 전력 소비량의 많은 부분을 차지하는 펌프를 가변속 가능하게 하여, 소비전력량 저감 효과 최대화를 하고자 하는 노력은 진행되고 있지만, 아직까지 정속 운전에 대한 운전효율 측정 방법 이외에는 가변속펌프에 대한 운전효율 측정 방법과 성능지표에 대한 개발은 미비한 실정이다. 본 연구의 목적은 정속운전과 가변운전 시의 운전효율과 에너지 절감율 등을 평가할 수 있는 평가시스템의 설계 및 개발이다.

2. 펌프 제어 시스템

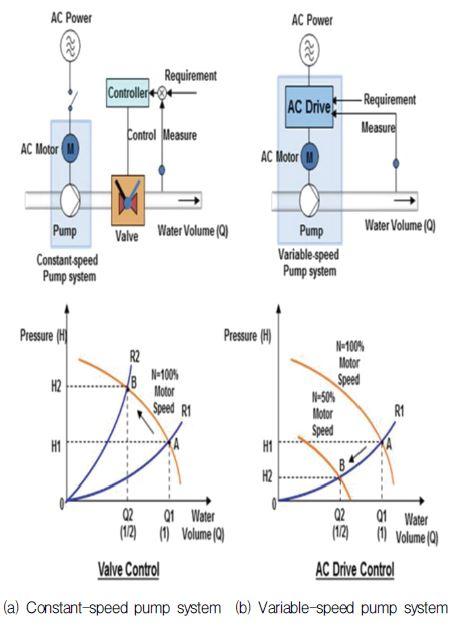

산업용 펌프 제어시스템은 유량이나 압력을 제어하기 위해 일정한 속도에서 운전하고 외부에 조절장치가 있는 정속펌프 시스템과 펌프를 가변속으로 운전하여 제어하는 가변속펌프 시스템이 있다.(1)

2.1. 정속 펌프 시스템

정속펌프 시스템은 유체를 가압 또는 이송시키기 위한 기계장치인 펌프와 이를 구동시키는 전동기로 Fig.1(a)와 같이 구성되어 있다. 정속펌프 시스템에서 전동기는 상용 전원을 직접 연결되어 구동되므로 전동기의회전속도가 일정하다. 따라서 펌프는 일정속도 범위의회전속도로 운전하게 된다. 이때 펌프는 정격속도의 유량-양정 곡선상에서 운전하게 된다. 토출유량이 변할 때 토출압력을 일정하게 제어하는 시스템에서는 펌프의 토출부에 유량 조절밸브를 설치하여 유량에 따라 제어하므로써 토출 압력을 일정하게 제어할 수 있다. 이러한 제어운전방법은 에너지효율 측면에서 가변속 펌프 시스템에 비해 불리하다.

2.2. 가변속 펌프시스템

가변속 펌프시스템은 펌프와 이를 구동하는 전동기, 전동기를 가변속으로 구동시키는 인버터로 Fig. 1(b)와 같이 구성된다. 가변속 구동장치인 인버터가 전동기를 다양한 속도로 제어함으로써 펌프의 운전점은 유량-양정 곡선상에서 다양하게 나타난다. 따라서 토출유량이 변하는 가변속 펌프시스템에서 요구되는 유량에 따라 속도를 변화시킴으로써 정속 펌프 시스템에 비해 효율적인 운전제어가 가능하다.

2.3. 전동기 제어의 인버터 시스템

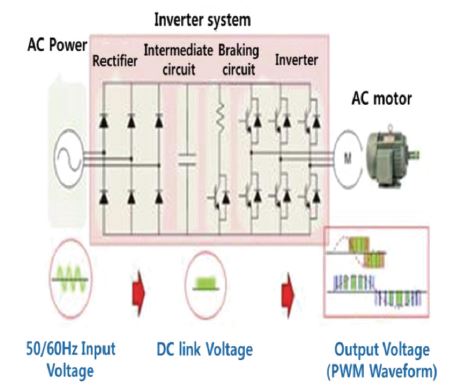

산업계에서 대표적인 전동기의 가변속 구동장치는 Fig. 2와 같은 인버터 시스템이 널리 사용된다. 인버터 시스템은 상용 전원을 받아 펌프 구동 전동기에 가변 전압-가변 주파수(VVVF, Variable Voltage Variable Frequency)의 출력을 공급하는 장치로서 상용 교류전원을 받아 일정한 직류전압으로 정류하는 정류기(Rectifier)와 직류 전압을 평활하게 하는 평활회로, 직류전압을 VVVF 전원으로 변환하는 인버터부로 구성된다.

인버터 시스템을 사용하는 유도전동기의 가변속 제어방법을 크게 나눠보면 스칼라 제어방식과 벡터 제어방식으로 나눌 수 있다. 스칼라 제어방식은 전압과 운전주파수의 비를 일정하게 하는 V/F 제어와 부하량에 따라 슬립주파수를 보상하는 슬립주파수 제어방식이 있다. 이러한 제어방식은 유도전동기의 파라미터에 둔감하고 구현이 간단하기 때문에 범용적인 분야에서 사용된다. 그러나 이런 제어방식은 자속의 크기만을 제어하기 때문에 정밀한 제어 분야나 고효율 운전을 해야 하는 분야에서는 불리하다. 이에 반해 벡터 제어방식은 토크와 자속을 분리하여 제어하는 방식으로 더 정밀한 제어가 가능하며 고효율 운전제어가 가능하다. 따라서 효율을 극대화해야 하는 펌프 시스템에서는 벡터 제어방식의 적용이 확대되고 있다.(2)

3. 가변속펌프에 대한 평기시스템 현황

3.1. 국내현황

배관망의 조합을 유체시스템이라 정의하고, 실제 유체시스템 내의 펌프에 대해서는 에너지 효율, 내구성을 만족하면서 펌프와 시스템의 특성이 잘 부합되도록 해야 한다. 정속펌프의 경우, 펌프 운전점의 유량에서 최대효율 즉 운전효율을 갖도록 펌프를 선정한다. 그러나, 가변속펌프의 운전효율을 평가할 수 있는 규격화된 평가방법은 없다. 중소기업진흥공단과 KTL 등에서 이 시험방법에 대한 단체표준을 제정하려는 시도는 있었지만 아직 제정(안)이 마련되지 못하고 있다. 개별 펌프의 성능특성은 에너지 관리공단의 고효율 기자재 인증시험을 통해 나타낼 수 있다. 고효율 에너지 기자재의 시험항목은 다음과 같다.

펌프 호칭 구경에 따른 규정 토출량 범위는 Table 1과 같다. 지상 설치용 펌프의 경우에는 흡입구경을 기준으로 한다.

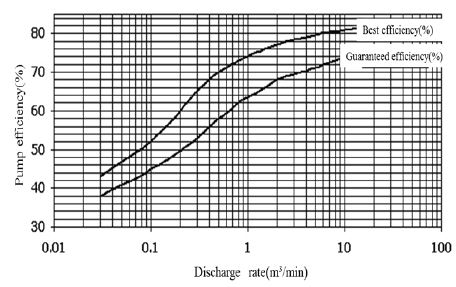

지상 설치용 펌프의 경우에는 펌프효율을 기준으로 하며, Fig. 3과 같이 해당 토출량에서 최고효율 이상이어야 하며, 규정토출량 범위에서는 보증 효율 이상이어야 한다.

규정 토출량 범위에서 허용오차는 다음 식 (1)에 의하여 계산하였을 때 Table 2의 값 이하여야 한다.

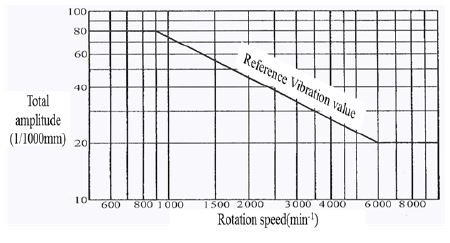

운전상태는 진동 및 소음과 온도 상승으로 판별한다. 먼저 진동 및 소음은 규정토출량 범위에서 운전이 원활하고 각 부에서 이상음이 없어야 하며 Fig. 4의 진동 기준값 이하이어야 한다. 온도 상승 시험은 Table 3을 만족하여야 한다.

내수압은 최고 토출압력의 1.5배 압력에서 3분 이상 경과했을 때 물 누설 등의 이상이 없어야 하며, 0.15 MPa을 최저압력으로 한다. 다만, 각 내압 부품의 내수압은 운전할 때에 그 부품에 가해지는 최고압력의 1.5배 이상이면 좋다. 그리고 펌프는 운전 중에 패킹상자 이외의 펌프 몸체의 접합면, 기타에서 누설 등의 이상이 없어야 한다.

4. 펌프의 성능측정방법

펌프의 운전효율을 포함한 성능특성은 KS B 6301과 ISO 5198을 이용한다. KS B 6301은 수력학적 방법을 이용한 성능측정법이 기술되어 있으나 ISO 5198에는 수력학적 측정방법뿐만 아니라 열역학적 측정방법에 대해서도 상세히 기술되어 있다. 두 방법의 특징은 다음과 같다.

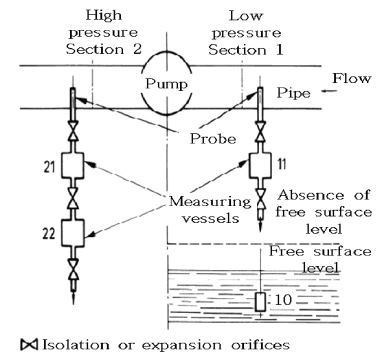

4.1. 열역학적 평가방법

열역학적 평가방법은 에너지 보존법칙의 원리에 기반을 두고, 물과 펌프 사이의 에너지 전달을 이용하는 방법이다. 기준면의 변수(압력, 온도, 속도, 수두)들과 물의 물성치를 가지고 유체역학이론을 사용하여 평가한다. 열역학적 평가방법을 사용하기 위한 측정장치의 개략도는 Fig. 5와 같다. 효율 계산은 식 (2)과 같이 기계적 에너지를 나타내는 식 (3)과 수력학적 에너지를 나타내는 식 (4)에 의해 구해지기 때문에 유량 측정이 필요하다. 열역학적 평가 방법은 펌프의 효율을 측정할 때 오직 온도와 압력만으로 정확한 측정이 가능하다. 하지만 가변속 펌프 평가시스템에 적용할 때 적산량 측정이 불가능하고, 가변속에 따른 새로운 온도 측정방법이 필요하기 때문에 성능특성을 구하는데 적용하기가 쉽지 않다.(11)

5. 가변속 펌프의 운전효율 측정방안

가변속 펌프의 경우에는 일정한 운전효율을 구할 수 없기 때문에 에너지 절감율을 측정하여 운전효율 향상을 자료화해야 한다. 먼저 가변속 운전으로 얻는 연간 에너지 사용량의 감소량을 구한다. 그리고 가변속 운전에 따르는 에너지 비용과 비용 절감량을 구하여 구체적인 이익으로 운전효율의 향상을 나타낼 수 있다.

5.1. 가변속펌프의 운전효율 측정 예

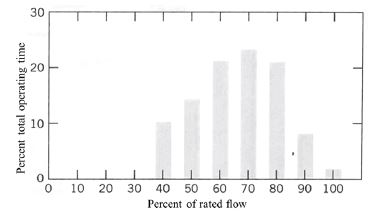

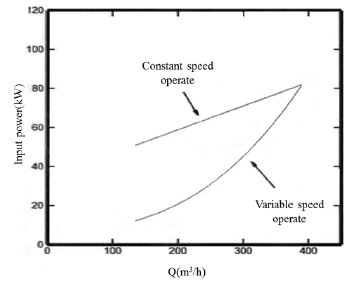

펌프가 일정 속도와 가변속으로 Fig. 6과 같은 사용률로 하루 24시간 1년 내내 Table 4와 같이 운전한다고 가정한다. 총 작동시간을 구하면 8760시간이다. 따라서 Fig. 6의 백분율값에 8760시간을 곱하면 연간 작동시간을 구할 수 있다. Table 4의 자료를 이용하여 펌프 입력동력 대 유량곡선을 여기에 도시화하면 Fig. 7과 같은 그림으로 나타낼 수 있다. 하나 표본 계산 예로, 70% 유량에서 운전되는 경우 펌프 송출량은 270m3/h이다. Fig. 7로부터 이 유량을 얻기 위해 필요한 펌프 입력동력은 일정 속도로 운전할 때 68 kW이다. 이 유량에서 펌프는 시간의 23% 정도, 즉 2015 시간/년 동안 운전된다. 소비된 총 에너지는 13.7×104kW⋅hr이다. 소비된 전기에너지에 대한 전기비용은 다음과 같다.(12)

유사한 계산절차에 따라 Table 5와 같은 결과가 얻어진다. Table 5의 마지막 행을 합한 것은 일정 속도 운전시스템과 가변속 운전시스템의 연 에너지 소비량을 보여준다. 정속 구동시스템과 가변속도 구동시스템의 에너지 소비비용을 비교하면 다음과 같다.

결론적으로 가변속도장치는 70,000kW(47%)의 에너지 소비를 절감하고 절감 비용은 7,668만원이다. 가변속도 구동시스템은 설치 비용이 드는 단점은 있지만 에너지 비용의 절감은 매년 상당하고, 시스템의 수명이 다할 때까지 이용 가능하다.

6. 가변속 펌프에 대한 성능측정방법

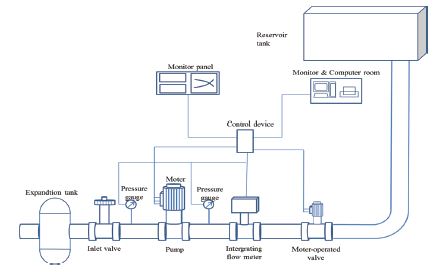

가변속펌프의 성능특성을 구하기 위해 Fig. 8과 같은 평가시스템을 제안한다. 제안된 성능측정 평가시스템은 가변펌프의 성능특성을 구하기 위해 전자유량계와 전동밸브 및 컨트롤 장치를 추가하여 구성하였다. 이 평가시스템에 유량계는 적산 기능이 있는 전자유량계의 사용이 바람직하고, 수력학적 측정방법에서 이용되고 있는 교축밸브는 시간대별 일일 급수량에 따른 유량을 조절할 수 있도록 유량계 전동밸브를 설치하여 펌프성능시험실에 시간대 별로 밸브의 개폐 정도를 자동으로 조절한다. 이때 인버터를 통해 펌프속도를 조절하기 위해서는 전용 성능 측정 소프트웨어가 설치되어야 한다. 이러한 성능측정 평가 시스템을 통해 다음과 같은 방법으로 성능을 측정한다.

6.1. 부스터 펌프시스템의 성능 특성

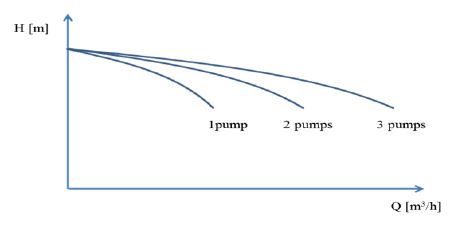

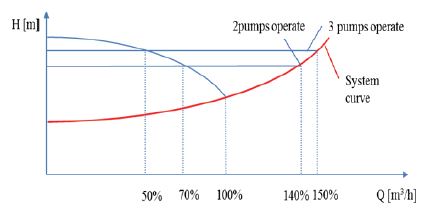

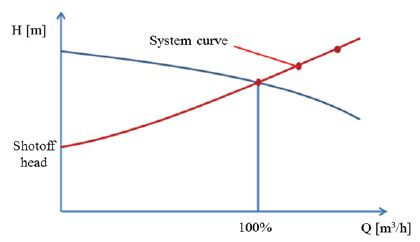

단독 펌프의 성능 특성을 구하기 위해서는 동일 종류의 펌프를 단독 운전 시와 2대 운전, 3대 운전 시로 나누어 성능 자료를 Fig. 9와 같이 측정한다. Fig. 10과 같이 같은 종류의 펌프 1대를 밸브를 완전히 열어 가동 했을 때의 유량과 비교한 2대 혹은 3대 가동 시의 수두를 구해 시스템 커브를 구한다.

6.2. 운전성능 특성

다단 펌프의 성능특성은 회전수 조정을 통해 단독 펌프와 같은 방법으로 Fig. 11과 같이 펌프의 성능특성을 측정한다. 인버터형 가변펌프의 경우에는 인버터 미 사용 시와 인버터 사용 시의 펌프 특성을 구한다.

인버터 미 사용 시는 인버터가 작동되지 않게 on/off 기능으로 24시간 정속 운전한다. 인버터 사용 시는 인버터를 이용하여 가변속 운전을 한다. 그 때 펌프의 특성을 비교하여 정속 운전과 가변속 운전의 운전효율변화와 에너지 절감율을 구할 수 있다.

7. 결 론

산업현장에서 많이 사용되는 에너지 다소비 유체기계로서 국가산업 핵심 설비인 펌프에 대해 소비 전력량의 저감 효과를 최대화 할 수 있는 가변속 펌프에 대한 운전효율 측정 방법에 대해 연구하였다. 먼저 가변속 펌프 시스템에서 전동기를 가변속으로 구동시키는 인버터에 대해 연구하였고, 효율을 극대화해야 하는 펌프 시스템에 타당한 인버터를 선정하였다. 가변속 펌프에 대한 평가시스템을 조사 분석하였고, 펌프의 성능측정방법을 열역학적 평가방법과 수력학적 평가방법으로 구분하여 적합성에 대해 검토하였다. 그 결과를 토대로 가변속 펌프의 운전효율 측정방안을 제시하였으며, 가변속 펌프에 대한 성능측정방법을 나타내었다.

Acknowledgments

본 연구는 2014년도 산업통상자원부의 재원으로 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구 과제입니다.(No. 20132010101870)

References

- 월로펌프, “펌프기술 총서”, 파코디자인, (2012).

- Bimal K. Bose, “Modern Power Electronics and AC Drives”, Prentice Hall, (2001).

- J. Kirk. Armintor, Dennis P. Connors, “Pumping applications in the petroleum and chemical industries”, Industry Applications, IEEE Transactions on 1, (1987), IA-23(1), p37-48.

- P. P. VanBlarcom, “Bypass systems for centrifugal pumps,” in Fluid Movers Pumps, Compressors, Fans and Blowers, J. Matley and Chemical Engineering Staff, Eds, New York: McGraw-Hill, (1979), p340-343.

- R. W. Duncan, “Variable frequency drives conserve”, in Water Sewage Works, (1977, May), p68-72.

- H. N. Hickok, “Adjustable speed-A tool for saving energy losses in pumps. Fan, blowers and compressors”, in Petroleum and Chemical Industry Conf. Rec, (1983).

-

D. A. Jarc, J. D. Robechek, “Static induction motor drive capabilities for the petroleum industry”, in Petroleum and Chemical Industry Conf. Rec, (1980).

[https://doi.org/10.1109/TIA.1982.4504030]

- M. K. Langfeldt, “Economic considerations of variable speed drives”, presented at ASME Energy Technology Conf. and Exhibition, (1980, Feb, 4).

- W. R. Norton, “Economics of adjustable speed drives in pumps”, in Petroleum and Chemical Industry Conf. Rec, (1975).

- R. F. Neerken, “Pump selection for the chemical process industries”, in Fluid Movers Pumps, Compressors, Fans and Blowers, J. Matley and Chemical Engineering Staff, Eds, New York: McGraw-Hill, (1979), p146-157.

- ISO 5198, “Centrifugal, mixed flow and axial pumps. Code for hydraulic performance tests”, (1987).

- S.-H. Suh, , “Introduction to fluid mechanics”, Textbooks, (2011).