막 응축형 응축기에서의 R1233zd(E) 냉매가스 분배판 형상에 따른 유동분배 특성 분석

Abstract

In this study, analytical study was conducted to obtain optimal distribution plate shape applied falling film type condenser. In a vapor compression refrigeration, the refrigerant at the inlet of condenser is a gas state. Therefore, to enhance the heat transfer performance of the condenser, the even distribution of the refrigerant(gas) of the condenser is essential. The optimization process of the distribution plate consisted of a two steps. In the first step, five model analysis were performed to review the direction of the study, including the existing distribution plate being used. In the second step, the optimization of design parameters was carried out. The saturated condensation temperature fixed at 38℃. R1234ze(E) was used as refrigerant. Length of distribution plate, hole size, and the number of width and length hole were selected as design parameters of distribution plate. It was obtained that the distribution performance of porous distribution plate is better than that of existing model. Distribution performance index(standard deviation) was 0.43 at model 3(second step). As a result, we proposed optimized distribution plate shape through distribution performance analysis for variety of the distribution plate shapes.

Keywords:

Computational flow dynamics, Distribution plate, Flow uniformity, Shell and tube condenser키워드:

전산유체역학, 분배판, 유동균일, 쉘 튜브 응축기1. 서 론

쉘 및 튜브로 구성된 막 응축형 응축기(falling film type condenser)는 터보 및 스크루 냉동기 산업 분야에서 사이클 특성 및 사용상 편의성 등의 이점으로 인하여 널리 이용되고 있다.

막 응축형 응축기에 대한 기존의 연구 내용을 보면 전열촉진관(enhanced tube)의 내⋅외측 열전달 계수 향상(1,2)과 관내 측 분배(3,4)에 대한 연구가 대부분이다. 이는 막 응축을 이용한 응축기 성능은 전열촉진관의 성능에 지배적이기 때문인 것으로 판단된다. 하지만 현재 냉동기 제작에 사용되는 막 응축형 응축기의 제작 시 냉매가스를 적절하게 분배하기 위한 분배 판(distribution plate)이 반영되어 있다. 그리고 Qu 등(5)은 막 응축 과정에서 튜브와 튜브 사이의 냉매 흐름이 응축 잠열성능에 상당한 영향을 미친다고 보고하였다. 이를 종합해 보면 막 응축형 응축기의 성능을 향상시키기 위해서는 전열촉진관의 열전달 성능의 향상뿐 아니라 응축기로 유입되는 냉매의 분배 균일도 또한 응축기 성능에 기여되는 것으로 판단할 수 있다. 따라서, 본 연구에서는 R1233zd(E) 냉매를 적용한 응축기 개발의 선행연구로 응축기로 유입되는 냉매가스의 분배성능 향상을 위하여 기존 사용되고 있는 분배판 형상의 유동분배 성능을 검토하고, 최적화된 분배판 형상을 제안하기 위하여 수행하였다.

2. 쉘 튜브 형 응축기

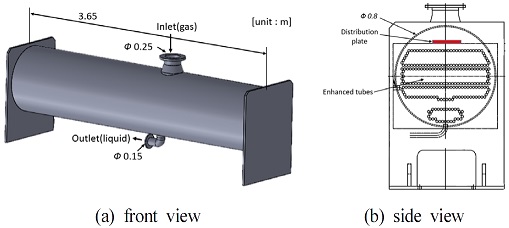

Fig. 1은 본 논문에서 검토한 쉘 튜브형 막 응축형 응축기의 형상이다. 본 연구에서는 냉동능력 500RT(1,750 kW)급 냉동기에 적용되어 있는 응축기를 대상으로 하였다. 기본구조는 외측에 쉘과 내측에 전열촉진관으로 구성되어 있으며, 적용된 냉매는 R1233zd(E)이다. 응축기의 쉘 직경 및 길이는 각각 0.8 및 3.65 m이다.

응축기의 냉매 흐름을 보면 다음과 같다. 응축기 입구에는 압축기에 의하여 응축이 용이하도록 고온⋅고압의 냉매 가스가 유입된다. 응축기 입구 아래쪽 부분에는 냉매가스를 적절하게 분배하기 위한 분배판이 설치되어 있다. 냉매 분배판을 지난 후 내부로 유입된 냉매 가스는 전열촉진관 내부의 냉각수와 열 교환에 의하여 응축되고, 하부의 과냉각 구간으로 낙하된다. 그리고 응축기 하부에 모인 냉매는 과냉각 구간의 튜브 내부의 냉각수와 열 교환한 후 유출된다.

3. 해석조건 및 방법

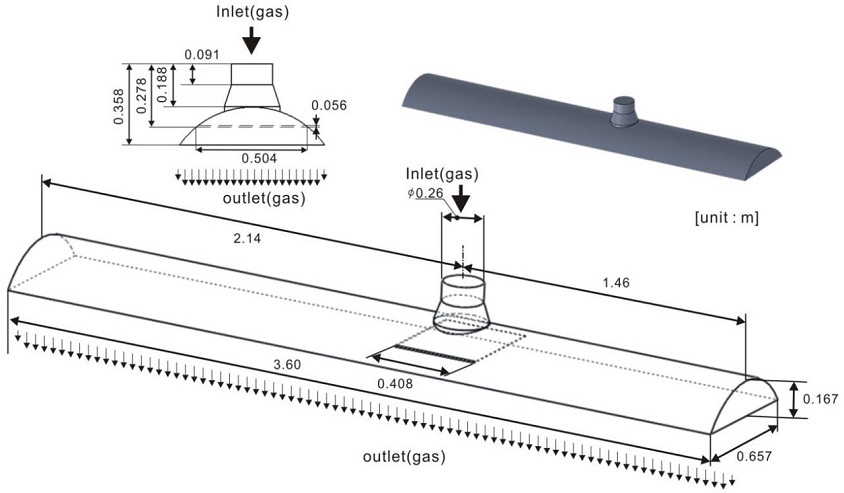

Fig. 2에 해석을 위한 검사 체적(control volume)을 나타내었다. 검사 체적은 냉매 가스가 유입되는 입구 포트에서 쉘 내부에 전열촉진관의 위쪽 공간까지로 선정하였다. 입구포트로부터 바닥면까지의 거리는 0.36 m이다. 그리고 전열촉진관의 분배판의 위치는 검사 체적의 바닥면으로부터 0.08 m 위쪽에 위치해있다. 분배판의 위치는 현재 사용되고 있는 분배판을 기준으로 하였으며, 크기는 가로(width) 0.408 m 및 세로(length) 0.504 m이다.

Table 1은 해석이 이용된 냉매의 물성치와 응축기 입구로 유입되는 냉매가스의 속도(질량유량)를 나타낸 표이다.

응축기로 유입되는 냉매의 온도는 냉동기의 성능계수를 6.2 기준으로 49℃로 정하였다. 그리고 포화온도(38℃, 202 kPa)의 기체 상태이다. 또한 냉매의 질량 유량은 10.135 kg/s이며, 이는 응축기가 사용될 냉동기의 냉각열량 및 증발온도(6℃)을 기준으로 산출하였다.

유동해석에 필요한 해석조건에서의 R1233zd(E) 냉매에 대한 물성값은 EES (engineering Equation Solver, ver 10.x)를 사용하여 구한 다음 Comsol을 통하여 새로운 물질을 생성한 후 해석 시 이용하였다.

수치해석은 상용프로그램인 Comsol 5.x를 이용하였으며, 난류모델은 유동 해석 시 일반적으로 가장 많이 사용되고 있는 κ-ε 모델을 사용하였다. Mesh의 형상은 자유 사면체(free tetrahedral)이다. Mesh의 개수는 Comsol 소프트웨어의 요소 품질 값(element quality) 0.1을 기준으로 하였으며, 모델별 20∼40만 개의 범위에서 해석을 수행하였다.

최적 분배판을 선정하기 위한 해석은 2단계로 수행되었다. 1차 해석에서는 연구의 방향성을 확인하기 위하여 임의에 5가지 모델을 선정한 후 분배성능 비교를 수행하였다. 또한 1차 해석 시 기본형상에 대하여 검토 및 확인을 포함하였다. 그리고 2차 해석에서는 1차 해석결과를 토대로 선정된 모델을 기준으로 분배판의 형상을 최적화 연구를 수행하였다. 분배판의 성능기준은 바닥면 냉매가스 속도 균일도로 정의하였다. 바닥면의 속도 균일도는 바닥면에서 가로 30개 및 세로 10개 총 300개의 속도를 발취 한 후 속도분포의 표준편차(standard deviation)를 기준으로 정의하였으며, 식(1)과 같이 계산 할 수 있다. 수치가 낮을수록 속도분포가 균일하다고 판단할 수 있다.

| (1) |

4. 1차 해석 및 결과

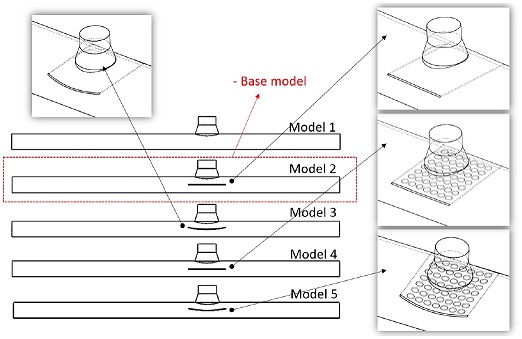

Fig. 3에 해석 연구 방향성을 검토하기 위한 5종류의 분배판 형상을 나타낸 그림이며, Table 2는 분배판(5종)의 세부사항을 나타낸 표이다. 5 종류의 모델은 분배판이 전혀 없는 경우와 다공판을 사용하는 경우 그리고 약간의 굴곡이 있는 분배판을 사용 했을 때 분배성능에 미치는 영향을 알아보기 위하여 선정하였다. 분배판 크기는 기존 응축기에 바로 적용 할 수 있도록 기존 분배판과 동일하게 선정하였다. 이중 모델 2번은 기존에 적용되어 있는 분배판 형상이다.

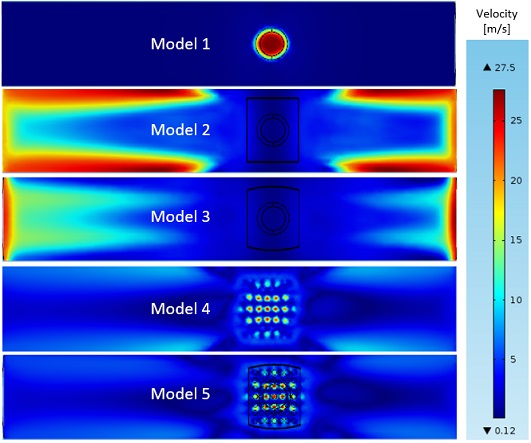

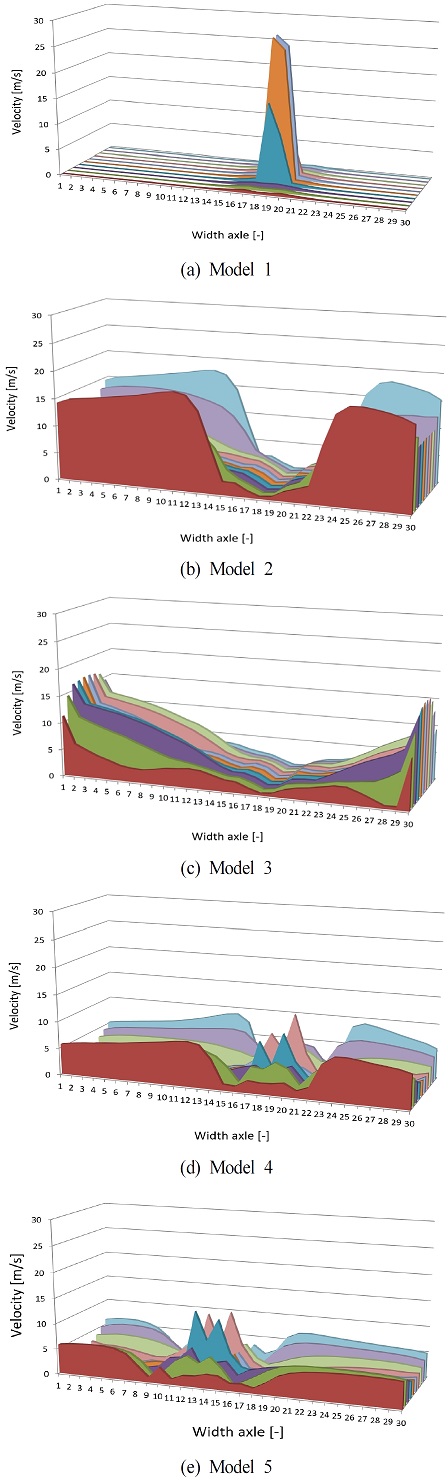

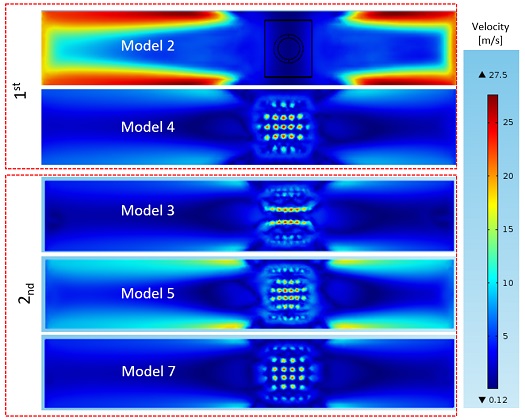

Fig. 4는 모델 1∼5번이 출구면에서 냉매 가스의 속도분포를 나타낸 등고선도이다. 그리고 정량적인 데이터 확보를 위하여 모델별 출구면에서 동일간격의 가로축 30개 및 세로축 10개에 대한 속도 분포를 발취하였다. Fig. 5는 발취된 가로축 30개의 속도 분포를 3D 그래프 형태로 나타낸 그림이다. 이를 보면 분배판에 홀이 없는 모델 1번의 경우 냉매가스 입구 아래부분에서 가장 속도가 높으며 좌⋅우 쪽으로 전혀 분배가 이루어지지 않음을 알 수 있다.

모델 2, 3번 및 4, 5번의 결과를 비교해 보면 분배판 내부에 홀이 있는 다공판의 경우가 냉매가스 분배에서 좀 더 효과적인 것으로 나타난다. 그리고 약간의 굴곡이 있는 경우인 3번 및 5번 모델을 비교하면 평판형인 2번 및 4번의 분배판의 성능에서는 크게 차이가 없는 것으로 나타났다.

Table 3은 1차 해석 분배판 형상별 냉매가스 유속의 균일도(σ, 표준편차)를 나타낸 표이다. 이를 보면 모델 4번의 경우 0.83로 가장 우수한 성능을 보임을 알 수 있다. 이때 기존 모델인 2번의 표준편차는 3.50로 나타났다. 따라서 분배판의 형상은 굴곡에는 큰 차이가 없으며, 다공판을 사용하는 경우가 가장 적합할 것으로 판단된다. 또한, 검토된 모델 중에는 4번의 경우가 가장 적합한 형상인 것으로 판단된다.

5. 2차 해석 및 결과

2차 해석의 분배판 모델선정은 실험계획법 중 하나인 반응 표면법(response surface method)응 이용하였다. 그리고 분석에는 상용 통계프로그램인 Minitab(ver 17)을 이용하였다.

2차 해석에서는 1차에서 수행된 모델 4번을 기준으로 분배판의 가로길이, 다공 판의 홀 사이즈와 가로 및 세로의 다공판 홀의 개수 등을 변수로 하여 총 9개의 모델을 선정하였다. 이중 분배판의 세로길이는 변경할 경우 분배판의 위치 중 높이부분을 변경해야 하기 때문에 이를 배재하기 위하여 고정하였다. 분배판의 가로길이는 변경하였을 때의 영향을 알아보고 위하여 변수로 추가 하였으며, 범위는 350∼550 mm 이다. 그리고 홀 직경은 30∼40 mm, 가로 및 세로측 홀의 개수는 각각 6∼8개 범위로 하였다. Table 4는 2차 해석에서 선정한 9종의 분배판의 형상에 대해 나타낸 표이다. 이중 9번 모델의 경우가 중간조건에 해당된다.

2차 해석은 1차 해석과 동일한 조건에서 분배판형상이 다른 9개의 모델을 대상으로 수행하였다.

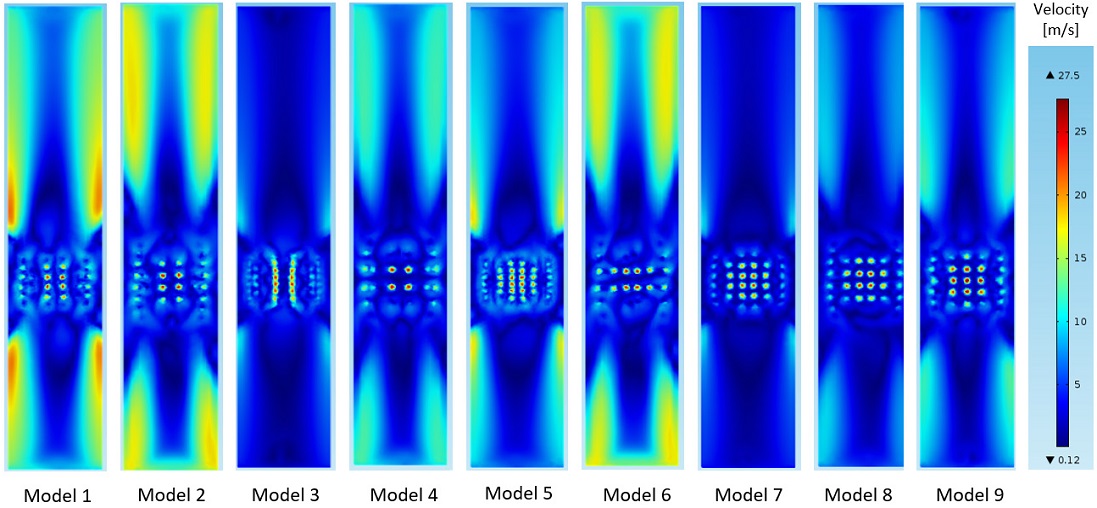

Fig. 6은 2차 해석 대상인 9개 모델에 분배판 바닥면에서의 속도 분포를 나타낸 그림이다.

이를 보면 모델 3, 5 및 7번 모델의 경우 비교적 균등한 분포가 나타나는 것을 확인할 수 있다. 또한, Table 5에 나타낸 표준편차 값을 보면 3, 5 및 7번 모델의 경우 각각 0.43, 0.85 및 0.94로 나타났으며, 모델 3번의 경우 1차 해석의 4번 모델 0.82 보다 약 2배 정도 낮은 값을 나타내었다.

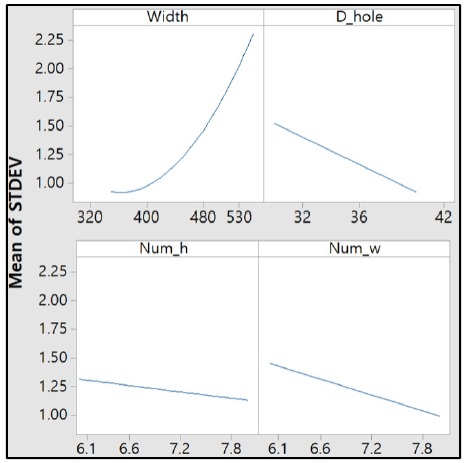

Fig. 7은 바닥면의 속도 분포의 표준편차에 해석 조건들이 미치는 영향을 나타내는 주효과도(main effects plot)이다. 주효과도는 해석조건이 유속의 균일도에 미치는 영향의 정도를 나타내는 그림이며, 기울기가 큰 경우 바닥변의 표준편차에 미치는 영향이 크다고 판단할 수 있다. 이를 보면 가로 세로의 홀의 개수 보다는 분배판의 가로길이와 홀의 직경에 더 큰 영향을 미치는 것을 알 수 있다.

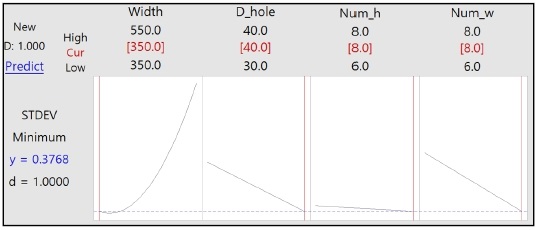

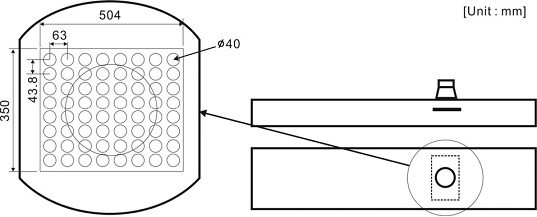

Fig. 8은 2차 해석된 결과를 토대로 가장 분배성능이 뛰어난 분배판의 형상조건을 통계적인 방법 분석할 수 있는 반응최적기(response optimizer)의 화면이다. 반응최적기는 목표값에 대한 만족도가 가장 높은 조건을 찾아주는 역할을 한다. 이때 목표값으로 바닥면의 속도분포의 균일도로 선정하고 목표치(표준편차)를 0.5 이하로 설정하였다. 반응최적기를 통하여 바닥면 속도의 균일도를 최소로 할 수 있는 분배판의 형상은 가로길이, 홀의 직경, 가로 및 세로의 홀 개수는 각각 350 mm, 40 mm 및 가로, 세로 각각 8개인 것으로 분석된다. 또한 이때 바닥면속도의 균일도를 0.38로 예측된다.

Table 6은 기존, 1차 및 2차 분배판 그리고 반응최적기를 통하여 얻어진 최적 모델에 대한 형상 및 표준편차를 비표한 표이다. 이를 보면 기존에 적용되고 있는 분배판에 비하여 분배성능이 크게 향상된 것을 확인할 수 있다. 또한 Fig. 9에 1차 및 2차 모델에 대한 바닥면의 속도 분포를 비교한 등고선도를 보면 그림으로도 확인이 가능하다. 2차 분배판 형상(모델3)에서도 1차 해석에 비하여도 약 2배의 표준편차 감소하는 것으로 나타내고 있다. Fig. 10은 본 연구에서 반응최적기의 의하여 선정된 최종 분배판의 형상 및 치수를 나타낸 그림이다.

6. 결 론

본 연구는 R1233zd 냉매적용 500RT급 냉동기 적용될 응축기 냉매가스 분배판의 최적 형상 선정을 위한 연구를 수행하였으며, 다음과 같은 결론을 얻었다.

- 1. 1차 해석에서 기존 분배판 및 여러 형상에 대한 비교 성능분석을 수행하였으며, 다공판의 경우 분배성능이 우수하다는 결론을 얻었다. 또한 분배판으로 다공판을 사용하는 것만으로도 냉매가스의 분배성능을 크게 증가 시킬 수 있다는 결론을 얻었다.

- 2. 기준 분배판의 냉매가스의 균일도는 3.50로 나타났다. 1차 및 2차 해석을 수행하여 최종적으로 냉매가스의 균일도를 0.38까지 내릴 수 있는 최적화된 분배판의 형상을 제안하였다. 또한, 본 연구는 R1233zd(E) 냉매가 적용된 막 응축형 응축기 개발 및 제작시 바로 적용이 가능하도록 기존 분배판 모델에 큰 변경 없이 적용이 가능하도록 연구를 수행하였다. 따라서 응축기 제작 시 좋은 참고자료가 될 것으로 판단된다.

Acknowledgments

본 연구는 한국생산기술연구원에서 연구비를 지원받아 수행되었습니다(과제명: 전주기적 자원순환 대응 친환경 생산 시스템 개발, POE21141). 이에 관계자 여러분께 감사드립니다.

References

-

Sajjan, S. K., Kumar, R. and Gupta, A., 2015, Experimental investigation during condensation of R-600a vapor over single horizontal integral-fin tubes, Int. journal of heat and mass transfer, Vol. 88, pp. 247-255.

[https://doi.org/10.1016/j.ijheatmasstransfer.2015.04.079]

- Jeon, D. S., Ko, J. W. and Kim, S. C., 2017, Effects of Tube Diameter and Surface Sub-cooling Temperature on R1234ze(E) and R1233zd(E) Film Condensation Heat Transfer Characteristics in Smooth Horizontal Laboratory Tube, Korea Journal of Air-Conditioning and Refrigeration Engineering, Vol. 29, pp. 231-238.

- Lee, H. W., Park, J. H. and Park, I. S., 2015, Numerical study of multiphase flow distribution in refrigerant distributor, Proceeding of SERAK, 2015, Vol. 6, pp. 1011-1012.

-

Lee, T. H., Chung, H. T. and Kim, H. B., 2019, Numerical analysis of the flow characteristics of shell and tube heat exchanger by baffle shape of flow distributors, Comput. fluids eng., Vol. 24, No. 4 pp 69-74.

[https://doi.org/10.6112/kscfe.2019.24.4.069]

-

Qu, Z., Ma, Z., Chen, J. and Zhang, J., 2019, Falling film flow mode transitions on an array of horizontal tubes under nonuniform liquid distribution conditions, Experimental thermal and fluid science, vol 109, 109901.

[https://doi.org/10.1016/j.expthermflusci.2019.109901]