Experimental Methodology Development for SFR Subchannel Analysis Code Validation with 37-Rods Bundle

The 4th generation SFR is being designed with a milestone of construction by 2028. It is important to understand the subchannel flow characteristics in fuel assembly through the experimental investigations and to estimate the calculation uncertainties for insuring the confidence of the design code calculation results. The friction coefficient and the mixing coefficient are selected as primary parameters. The two parameters are related to the flow distribution and diffusion. To identify the flow distribution, an iso-kinetic method was developed based on the previous study. For the mixing parameters, a wire mesh system and a laser induced fluorescence methods were developed in parallel. The measuring systems were adopted on 37 rod bundle test geometry, which was developed based on the Euler number scaling. A scaling method for a design of experimental facility and the experimental identification techniques for the flow distribution and mixing parameters were developed based on the measurement requirement.

Keywords:

SFR, Subchannel, Flow Distribution, 소듐냉각고속로, 부수로, 유동분포1. 서 론

현재 국내에서 개발하고 있는 소듐냉각고속로는 2028년 건설 운전을 목표로 설계가 진행 중에 있다. 원형로의 노심 열수력 설계는 노심에서 발생하는 열을 효율적으로 활용하면서 유사시에도 노심 및 핵연료집합체의 건전성을 확보할 수 있도록 유량을 분배하는 것이 중요하다.(1) 원자로의 설계 및 안전성 분석에 사용되는 전산코드의 검증을 위해서, 노심 부수로 유동특성 실험이 선정되었고, 이 실험은 원형로의 노심 열수력 설계 인허가 관련 특정기술주제보고서(Topical Report)를 2015년 말까지 규제기관에 제출하기 위해 수행된다.

노심 열수력 설계에서 민감도와 불확실도가 가장 큰 물리변수로서, 노심 내부 봉다발 마찰계수와 혼합계수가 선정되었다. 마찰계수는 부수로의 유량배분에 관련되고 혼합계수는 교차유동(cross flow)에 관련되는 것으로, 노심 열수력 설계에서는 유량을 적절히 공급하여 궁극적으로는 설계한계인자로서 핵연료 피복관 중심의 제한온도를 초과하지 않도록 유량분배와 교차유동을 설계한다.

전산코드에서 활용되고 있는 상기 인자들에 대한 물리모델의 정확성은 실험을 통해서 정량화되어야 하며, 본 연구에서는 물리모델을 평가하기 위한 핵심변수들을 실험적으로 정량화하기 위한 방법론을 개발하였다.

유량배분은 부수로에서의 유량을 정량화하여 평가될 수 있다. 와이어 랩(wire wrap)이 부착된 봉다발 구조를 가진 핵연료집합체의 마찰 계수와 혼합 계수 산출을 위해서 등속채취 측정법이 사용되어져 왔다. 일반적으로 이 방법은 개별 부수로 내부 유량을 노심 출구에서 측정함에 있어, 어떠한 누수도 없고 유입도 없다는 가정을 만족하는 조건에서 수행 되어져야 한다. 본 연구에서는 기존에 수행되었던 유사 측정방법론에서 발생할 수 있는 단점을 보완할 수 있는 개선된 등속채취 측정 방법을 도입하였다.

전해질 농도측정은 37핀 핵연료집합체의 열혼합(thermal mixing) 성능을 측정하기 위하여 수행된다. 특정 부수로의 하단(상류)에 전해물질을 주입하면 축방향 주유동에 의하여 상부(하류)로 흐르면서 주변 부수로에 전해물질이 확산된다. 이는 열혼합 현상과 상사성을 가지므로 열혼합 성능을 측정할 수 있는 기법이 된다. 전해농도는 통상 전도센서(conductivity probe)로 전기전도도(conductivity)를 측정함으로써 알 수 있다. 본 연구에서는 최신 개발되고 있는 첨단 농도계측 시스템인 와이어메쉬 시스템(WMS)을 도입하여 확산도를 정량화하는 기법을 개발하였다.

2. 실험 요건(1)

실험의 기본 목적은 노심 열유체 설계 전산코드 검증을 위한 실험 자료를 구축하는 것이다. 따라서 실험장치의 크기는 가능한 한 원형로 설계사양과 가깝게 제작하는 것이 바람직하다. 특히 핵연료봉 간격과 직경 비율(P/D, Pitch-todiameter ratio), 금속선 간격과 핵연료봉 직경 비율(L/D, Lead-to-diameter ratio)은 설계사양과 반드시 일치시킨다. 한편 핵연료봉 개수는 시험시설에서 수용할 수 있는 유량을 기준으로 선정한다.

육각형 덕트의 크기는 선정된 핵연료봉 개수와 간격 여유도를 고려하여 결정된다. 통상적으로 덕트의 간격은 핵연료봉이 완전히 조밀한 상태보다 0.5~0.7 % 정도의 여유를 둔다. 축방향의 높이가 변함에 따라 금속선이 모든 핵연료봉에서 동일한 각도에 위치하도록 하며 조립하여야 한다. 노심 부수로 유동특성 시험에서의 측정요소는 다음과 같다.

•수력학적 저항 : 집합체 내 압력강하

•부수로 유동분포 : 각 부수로의 유량

•부수로 사이의 혼합특성 : 농도분포

정상상태 실험에서 측정정확도 요건(1σ)은 다음과 같다.

•압력 : ±3 %

•온도 : ±1.5 ℃

•유량 : ±3 %

실험 장치의 설계ㆍ제작ㆍ시험 및 결과 보고에 이르는 전과정과 계측기의 교정 및 검사, 실험 시설에 대한 열평형, 실험 절차 등은 품질보증 요건을 만족하여야 한다.

3. 실험방법론

3.1 척도방법론

단일 집합체 내에서 소듐 냉각재는 상대적으로 길이가 큰 집합체 축방향의 핵연료 다발 사이의 유로를 따라 이동 및 혼합된다. 따라서 부수로 유동특성을 결정하는 설계인자는 다음과 같은 무차원수로 결정된다.

•부수로 유동특성 설계인자 = f(P/D, L/D, Re)

- 기하학적 상사성 : (P/D)Sodium = (P/D)Water

(L/D)Sodium = (L/D)Water

- 수력학적 상사성 : RESodium =REWater

기하학적 상사조건은 핵연료봉 간격과 직경의 비를 유지하여 만족시킨다. 두 번째로 금속선에 의한 영향을 분석하기 위해 금속선이 감겨져 있는 회전 간격과 핵연료봉 직경의 비를 유지한다. 이를 통해 국부 기하학적 상사성을 유지할 수 있으며 동일한 형태의 부수로는 동일한 유동특성을 갖게된다.

원형로 핵연료 집합체의 유동특성을 반영하기 위해 기하학적, 수력학적 상사성을 유지하는 모의 시험집합체의 기본 특성을 Table 1과 같이 구성하였다. 주요 기하학적 상사조건인 P/D, L/D를 원형로와 동일한 값으로 설정하였다. 모의 핵연료봉의 크기는 측정 및 구매의 용이성을 고려하여 직경 8.0 mm로 원형로보다 다소 크게 선정하였다. 전체 핵연료봉의 길이는 수직방향 반복성과 유동실험시설의 규모를 고려하여 금속선 회전 간격의 6~7배인 1,500 mm로 선정하였다.

모의 핵연료봉 수는 봉개수의 영향 분석과 유동실험시설의 펌프 및 배관 용량을 고려하여 37봉으로 구성하였다. 유동의 상사성을 위해서 전체 집합체에서 평균 유속, 수력학적 직경을 고려하여 평균 레이놀즈 수가 같도록 시헙집합체의 유량을 설정하였다.

노심 부수로 유동특성 실험은 대상원자로와 동일한 유동 특성만을 재현하는 목적을 가지므로 운전은 고온조건이 아닌 상온조건에서 수행된다. 현재 실험에서 고려하고 있는 60℃ 조건에서의 물의 밀도는 원자로 운전조건에서의 소듐의 값보다 17% 크고, 점도는 88 % 크다. 이러한 물성치의 변화는 시험장치의 용량을 선정하는데 매우 중요하게 고려된다. 우선 대기압조건에서 물의 점도가 일반적으로 소듐의 점도에 비해 매우 크기 때문에, 해당 열수력 조건에서 원형의 부수로와 동일한 레이놀즈 수를 구현하기 위해서는 유량조건이 원형로에 비해 커진다.

3.2 주시험대 설계

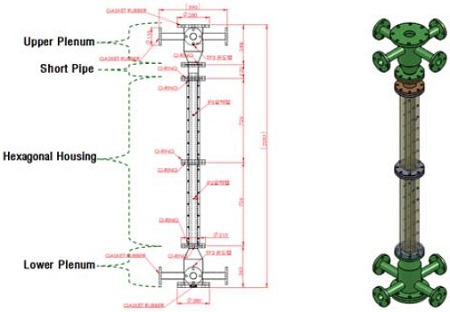

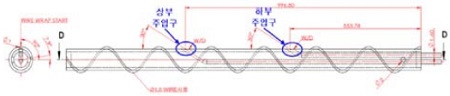

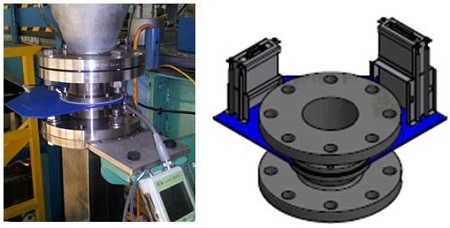

Fig. 1은 37봉 집합체를 갖는 노심 부수로 유동특성 실험장치에서의 주 시험대 설계를 보여준다. 주 시험대는 37봉의 육각하우징을 기본으로 상부 및 하부에 유동의 출입 및 계측을 위한 구조물들이 결합된 형상을 갖는다. 상부에 37봉의 상부 말단을 수용하면서 배출유량을 안내하는 단관(short pipe)이 설치된다. 이 단관은 필요시 37봉 출구의 유속 혹은 농도분포를 가시화하여 광학계측을 가능케 하기 위하여 같은 길이의 투명 단관으로 대체될 수 있다. 단관 상부에는 플랜지를 통하여 계측장치 및 유량채취 배관과 상황에 따른 별도의 장치 구조물들이 설치 될 수 있다.

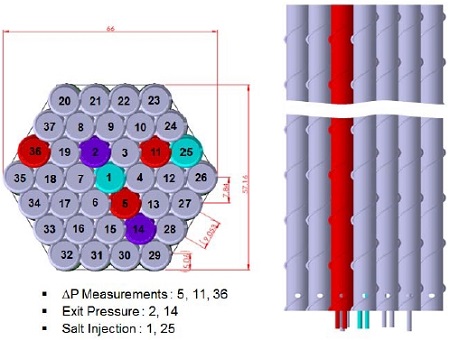

시험집합체는 일반봉 30개, 등속조건 확인봉 2개, 압력강하 측정봉 3개, 전해질 주입봉 2개로 총 37개의 모의 핵연료봉으로 구성되어 있다. Fig. 2는 시험집합체의 단면도와 각 시험봉의 배치를 보여준다.

3.3 등속채취기법을 활용한 부수로 유량측정방법론

등속 채취기법은 노심의 연료봉 배열에 의해 구성된 각 부수로의 축방향 유량을 측정하기 위하여 단일 부수로의 유량을 일정시간 추출하는 측정기법이다.

육각형의 외부 형상을 가지는 봉다발형태의 핵연료집합체의 부수로는 평면상의 위치에 따라 내부 부수로(inner subchannel)와 벽면 부수로(wall subchannel)로 나눌 수 있다. 내부부수로는 삼각형 모양이고, 벽면 부수로는 직사각형 모양의 끝단 부수로(edge subchannel)와 두 개의 벽면이 만나는 모서리 부수로(coner subchannel)로 이루어져 있다. 서로 다른 형상의 개별 부수로의 유량을 추출하기 위해서는 각각의 형상에 맞는 개별 프로브를 사용하고, 동일 형상의 부수로에 대해서는 동일프로브를 위치 이동한다.

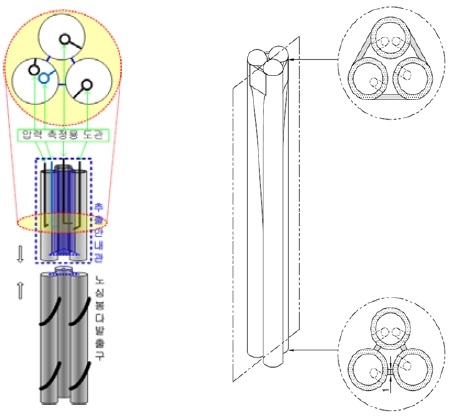

프로브로 내부 부수로의 유량이 온전히 전달되기 위해서는 Fig. 3에서 보여주듯이 프로브 내부 유로가 노심 봉다발과 같은 형상을 가져야한다. 프로브의 각 모서리는 내부 부수로의 연료봉과 형상과 배열이 평면(수평) 방향으로 동일하게 축(수직) 방향으로 연장하여 유동구조 변형을 최소화하면서 부수로 유체를 취수한다. 프로브를 부수로 출구에 위치시킴으로써 생기는 압력과 유량 왜곡은 프로브 출구에서 유량을 조절하여 프로브 입구측 내부압력이 주변 부수로 출구압력과 같아지도록 제어함으로써 최소화한다.

37핀 핵연료집합체에 대하여 상기 측정개념을 도입한 프로브의 설계가 Fig. 4에 나타나있다. Fig. 4는 37핀 핵연료집합체 상부 플레넘에 등속채취프로브를 장착하고, 누설방지 및 압력경계를 보장하면서 원하는 부수로로 위치 이동을 위해서 주름관을 사용했다. 프로브의 정확한 이송을 위하여 3차원 이송장치를 적용하였다. 프로브의 끝단에는 추출부수로 및 주변 3개 부수로의 출구 압력을 측정하기 위한 압력탭과 도압관이 설치되며, 측정신호는 추출부수로 출구압력 제어에 사용된다. 프로브의 형상은 추출 부수로 형상과 동일해야 하므로 내부 부수로와 벽면 부수로용으로 구분하여 제작되어야 한다.

부수로 추출유량이 정확한 조건으로 측정되기 위해서는 부수로 출구에서 프로브의 존재에 의하여 왜곡된 압력분포를 보정하여야 한다. 이를 위해 측정부수로 및 주변부수로의 압력을 측정하여 측정부수로의 압력이 주변부수로의 압력과 같아지도록 추출유량을 조절한다. 이렇게 조절된 추출유량은 프로브가 존재하지 않는 원형이 가지는 부수로의 유량이다.

3.4 Wire-Mesh 기법을 활용한 부수로 혼합도 측정방법론

부수로 간 혼합특성은 전해질 농도 측정을 통하여 수행된다. 37핀 시험집합체의 부수로의 하단(상류)에 추적유체를 주입하면 축 방향 유동에 의하여 상부(하류)로 흐르면서 주변 부수로에 추적유체가 확산된다. 이러한 추적유체의 유동혼합현상은 열 혼합특성과 상사성을 가진다. 추적유체는 전해질 주입봉을 활용한다(Fig. 2 참조).

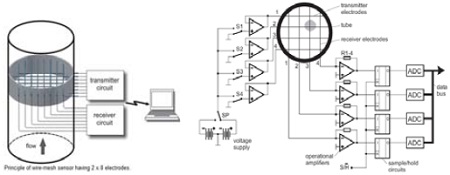

노심 열유체 설계코드를 이용한 예비분석을 통하여 각 봉에 대하여 주입구를 축 방향으로 두 지점을 주입구로 선정하였다. 전해물질 주입에 있어 유동의 흐름에 가능한 한 방해가 되지 않도록 전해물질 주입각을 수직에서 30° 경사지게 하였다. 추적입자 농도는 통상 전도센서로 전기전도도를 측정함으로써 알 수 있다. 본 연구에서는 전도센서로서 최근 개발된 첨단 계측장비인 와이어메쉬 측정시스템(WMS)을 도입하여 적용성을 확장시켰다. Fig. 6은 WMS의 작동원리를 설명하고 있다.

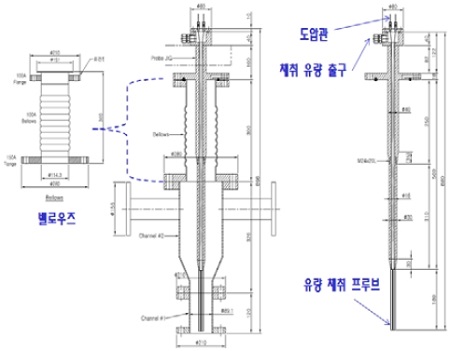

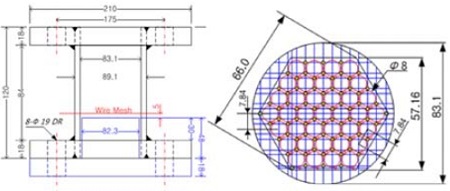

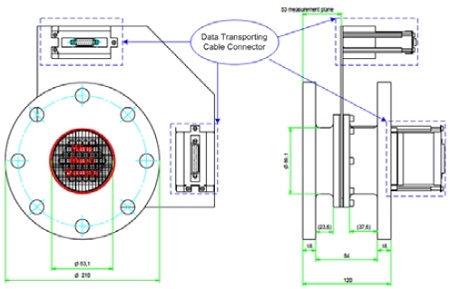

WMS은 상대적으로 빠른 응답 속도로 인한 높은 시간 분해능 (time resolution)을 가지며, 와이어메쉬 센서를 지난 후의 유동장을 방해하기는 하지만, 센서가 설치된 한 부분의 유동장을 매우 직관적으로 관찰할 수 있다는 점에서 신뢰도를 인정받고 있다. 고속로 노심 부수로 유동특성 실험 장치의 37봉 집합체 출구에 설치될 와이어 메쉬 센서의 개략도는 Fig. 7, 8과 같다. 가로열과 세로열로 구성된 사각 격자 형태의 내부 와이어는 일정간격으로 수직 배치되어 전송전극층과 응답전극층을 형성하고 있다. 와이어의 교차점은 부수로의 중심에 위치할 수 있게 설계/제작되었다. 실제 부수로는 가로/세로 등간격으로 배치되어 있지 않지만 와이어 자체의 배열을 등간격으로 유지하기 위해 임시 와이어가 설치되었다. 실제 측정이 이루어지는 전송전극층과 응답전극층은 16×16의 채널로 구성되어 있다. Fig. 9는 실제 제작된 센서사진이다.

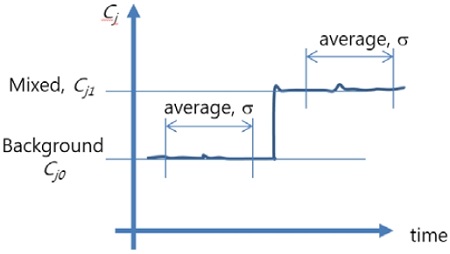

Fig. 10과 같이 주입 전 정상 상태 데이터와 주입 후 정상상태 데이터를 일정 시간동안 얻어, 후처리에 사용한다. 주입 전 데이터를 기반으로 각 측정 포인트의 오프셋 값을 빼주고, 측정 포인트가 대표하는 면적을 가중치 반영하여 전체 강도 평균을 구하여 이 값으로 아래의 식과 같은 방법으로 무차원 농도분포, Cj,n을 정의하였다.

여기서 Aj, Cj0, Cj1은 각각 부수로면적, 주입전농도, 주입후 농도를 의미한다.

3.5 LIF 기법을 활용한 부수로 혼합도 측정방법론

상기 혼합도 측정법과 독립적으로 비접촉 광학적 계측기 법인 LIF(Laser Induced Fluorescence)기법을 사용하여 혼합도를 측정하는 방법을 개발하였다. 와이어 메쉬 센싱 기법 적용을 위해 활용된 전해질 주입관에 형광 입자를 주입하고 핵연료 다발 출구에서 레이저 조사를 통하여 입자 농도 분포를 측정한다.

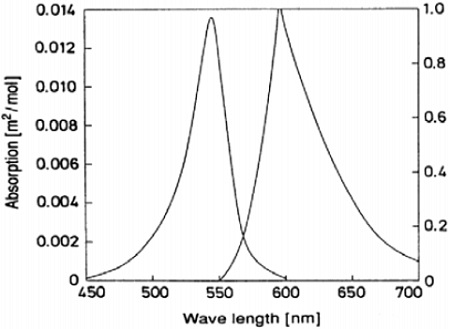

액체유동의 LIF기법에 가장 널리 사용되는 형광염료 Rhodamine B의 흡수 및 방출 스펙트럼을 Fig. 11에 나타내었다. 이 형광염료는 각각 약 540 nm, 585 nm에서 흡수 및 방출 최대치(peak)를 가진다. Rhodamine B는 약 2 %/°C정도의 상대적으로 높은 온도변화 감도를 가지고 있으며, 다양한 분야의 유동가시화 및 온도장/농도장 측정에 활용되는 형광염료이다. 가시화용으로 널리 사용되는 Ar-ion 레이저(488 nm 또는 514.5 nm) 및 Nd:YAG 레이저(532 nm)를 잘 흡수하기 때문에 실용성이 높다. 다양한 분야의 유동가시화 및 온도장/농도장 측정에 활용되는 형광염료이다.

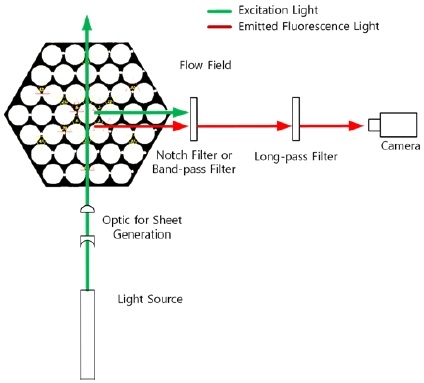

Fig. 12는 LIF기법을 이용한 부수로 열혼합 특성 실험을 위한 광학배치도이다. 형광 영상을 취득하기 위해 2 K ×2 K CCD 카메라와 5W Nd:Yag(532 nm) 연속레이저를 사용하였다. 레이저 시트 입사를 위한 광학렌즈와 형광여기영상만을 취득하기 위해 532 nm 파장을 차단하는 notch filter와 560 nm 이상의 파장만을 투과시키는 long-pass filter를 카메라 센서 전단에 설치하였다. LIF기법을 활용하기 위해 본 연구에서는 시험부를 투명한 재질의 강화유리로 특수 제작된 가시창을 사용하였다. 가시창의 내부 단면은 원형으로 가장자리 부근으로 갈수록 굴절에 의한 영상왜곡이 발생한다. 본 연구에서는 굴절영향을 보정하기 위해 가시창의 바깥쪽 형상은 사각형으로 설계하였다.

4. 결 론

본 연구에서는 SFR 노심설계를 위해 활용되는 전산코드의 모델 불확도를 정량화하기 위해 선정된 유동인자들을 정량화하는 실험방법론을 개발하였다. 원형이 가지는 유동특성을 보존하기 위한 척도이론을 정립하여 기본 설계값을 결정하였고, 이에 기초하여 실험장치를 설계하였다. 본 실험의 주된 요건인 마찰계수와 혼합계수 도출을 위한 측정변수인 부수로 유량분포와 혼합도를 정량화하기 위해서 등속채취기법을 개발하고 와이어 메쉬기법과 LIF 광학기법을 활용한 상기 측정방법을 37핀 봉다발 실험에 적용하기 위한 방안으로 발전시켰다. 본 연구에서 개발된 측정개념은 향후 37핀 봉다발 실험장치에서 적용 보완될 예정이며, 후속 연구로서 고려되고 있는 61봉 실험을 위한 기저로서의 역할을 담당할 것이다.

Acknowledgments

This work was supported by the National Research Foundation of Korea (NRF) funded by the Korea government (MSIP) (No. NRF- 2013K1A3A7A03078195).

References

- 최선락, 홍종간, 이형연, (2013), 소듐냉각고속로 노심 부수로 유동특성 실험요건, KAERI Technical Report, KAERI/TR-4861/2013, 한국원자력연구원.

- 장석규, 어동진, 배황, 김석, 이형연, 최선락, (2013), 고속로 유동분포 측정용 37핀 주시험대 설계, KAERI Technical Report, KAERI/TR-4852/2013, 한국원자력연구원.

- 황 배, 동진 어, 석규 장, 석 김, 형연 이, 선락 최, (2013), 고속로 노심유동분포 측정방법론 개발, KAERI Technical Report, KAERI/TR-4855/2013, 한국원자력연구원.

- 형모 김, 황 배, 석규 장, 동진 어, 석 김, 해섭 최, 선락 최, 동원 이, 영주 고, 형연 이, (2014), 와이어 메쉬 센서를 이용한 고속로 37봉 부수로 유동 혼합 실험, KAERI Technical Report, KAERI/TR-5577/2014, 한국원자력연구원.

- H. M. Kim, H. Bae, S. R. Choi, S.-K. Chang, D.-J. Euh, and H.-Y. Lee, (2014), Single-Phase Mixing Measurements in the Wire-Wrapped 37-Pin Fuel Assembly for a Sodium-Cooled Fast Reactor, 5th International Workshop on Process Tomography, Jeju, South Korea.

- S. Kim, H. S. Choi, S.R. Choi, H. M. Kim, D. J. Euh, and H. Y. Lee, (2014), Experimental Study on the Thermal Mixing Characteristics of the Wire Wrapped 37 Rods Using LIF Technique, The 8th National Congress on Fluids Engineering.