가정용 열병합 발전을 위한 스털링 엔진의 열원 온도 및 냉각수 유량에 따른 성능 실험

Abstract

A Beta-type Stirling engine is developed and tested on the operation stability and cycle performance. The flow rate for cooling water ranges from 300 to 1500 ml/min, while the temperature of heat source changes from 300 to 500 ℃. The internal pressure, working temperatures, and operation speed are measured and the engine performance is estimated from them. In the experiment, the rise in the temperature of heat source reduces internal pressure but increases operation speed, and overall, enhances the power output. The faster coolant flow rate contributes to the high temperature limit for stable operation, the cycle efficiency due to the alleviated thermal expansion of power piston, and the heat input to the engine, respectively. The experimental Stirling engine showed the maximum power output of 12.1 W and the cycle efficiency of 3.0 % when the cooling flow is 900 ml/min and the heat source temperature is 500 ℃

Keywords:

Stirling engine, Combined heat and power, Heat source temperature, Cooling flow rate, Piston clearance키워드:

스털링 엔진, 열병합 발전, 고온 열원, 냉각수 유량, 피스톤 간격1. 서 론

현재 전 세계적인 고유가 및 환경오염 등의 문제로 해양에너지, 풍력, 태양열 등을 이용한 친환경 신재생 에너지에 대한 관심이 높아지고 있다. 열병합발전은 하나의 에너지원으로부터 열과 전력을 동시에 회수함으로써 종합 에너지 효율을 향상시킬 수 있어 최근 각광받고 있다.

열병합발전에는 화석연료를 이용하는 화력발전소와 가정의 보일러로부터 버려지는 폐열을 회수하여 전기를 생산하는 가스터빈, 연료전지, 스털링 엔진 등이 사용되고 있다. 열병합발전 중에서도 마이크로 가스터빈은 출력 및 에너지밀도가 높기 때문에 30 kW급 이상의 분산 열병합발전에 주로 사용되고 있다. 반면, 스털링 엔진은 출력은 낮으나 외연기관으로 태양열, 바이오 연료, 내연기관 폐열과 같은 다양한 열원 활용이 가능하고 저진동, 저소음의 정숙성의 장점으로 인하여 10 kW급 미만의 가정용 열병합 발전 분야에서 각광을 받고 있다.(1) 최근 한국기계연구원에서 초소형 가정용 1kW급 스털링엔진 열병합발전시스템 개발 연구를 수행한 바 있으나(2), 국내에서는 스털링 엔진 성능 최적화 및 상용화 연구 개발이 부족한 상태이다.

스털링 엔진은 고온부와 저온부, 팽창공간(Expansion space)과 압축공간(Compression space) 사이의 유동을 발생시키는 디스플레이서 피스톤(Displacer piston)과 엔진의 출력을 발생시키는 파워피스톤(Power piston), 두 개의 피스톤을 기구적으로 연결하는 플라이휠 (Flywheel) 등의 기구부로 구성되며 형태에 따라 알파(α), 베타(β), 감마(γ)형으로 나뉜다. 본 연구에 사용된 스털링 엔진은 디스플레이서와 파워 피스톤이 동일축 선상에 위치하는 베타형이다.

스털링 엔진의 성능은 작동유체의 종류, 내부 충진압력, 고온부와 저온부의 온도에 따른 열에너지 투입량 등의 열역학적 요인과 피스톤의 질량, 플라이휠(Flywheel)의 관성질량 등의 동역학적 요인에 의해 좌우된다.(3) 일반적으로 스털링 엔진의 고온부의 온도와 충진압력의 증가는 출력을 향상시키며, 작동유체로 수소, 헬륨가스를 사용할 경우 높은 열전도율을 갖고 있어 효과적인 열전달로 엔진의 성능을 향상 시킬수 있다.(4) 또한, 열교환기의 용적을 증가시킬 경우 불용체적비(Dead volume ratio)가 증가되어 유효일(Effective work)을 생산하는 작동공간의 비율이 감소하여 전체 엔진 성능을 저하시킨다.(4-5) 또한, 재생기(Regenerator) 역시 불용체적비를 증가시키나 팽창공간과 압축공간을 왕복하는 작동유체의 열에너지를 재사용하여 외부에서 공급하는 열에너지를 감소시키므로 엔진의 효율을 높일 수 있다.(6)

스털링 엔진의 성능과 관련해 Cinar 등3은 대기압상태에서 베타형 스털링 엔진을 이용해 고온부 증가하는 열원 온도(800 ℃-1000 ℃)에서 엔진의 성능을 실험하였고, 그 결과 고온부 온도 증가에 따라 출력도 함께 증가해 고온부 온도 1000 ℃에서 208 rpm의 속도로 최대 출력 5.98 W를 확인하였다. 한편 Kongtragool 등(7)은 복수의 파워피스톤을 가진 저온도차(Low Temperature Differential) 스털링 엔진에 대해 브레이크 동력계(Rope-brake dynamometer) 방식을 이용하여 스털링 엔진의 토크(Torque) 와 축 출력(Shaft power)를 측정하였고 고온부 열원온도가 증가할 때 엔진의 회전속도는 증가하지만 토크는 점차 감소하므로 두 값을 곱하여 얻을 수 있는 축 출력은 증가하다 어느 지점을 기준으로 감소하며 엔진 출력의 최적점이 존재함을 보였다.

스털링 엔진을 소형 열병합 시스템에 적용한 사례로 2013년 국내 경동 나비엔에서 스털링 엔진과 콘덴싱 보일러를 결합한 소형 열병합(Combined Heat and Power) 보일러를 개발해 미활용 열에너지를 활용하여 스털링 엔진을 구동하여 1kW의 전기를 생산함으로써 종합효율 97%로 연간 25%의 에너지 절감이 가능함을 보고하였다.(8) 또한, 이탈리아의 Crema 등(1)은 스털링 엔진과 펠렛(Pellet) 보일러를 결합하여 보일러 난방열을 이용해 스털링 엔진을 구동하고, 이를 통해 얻어진 기계적 출력을 발전기와 결합하여 1500 rpm의 회전속도에서 1 kW의 전기 출력을 얻었으며 열병합 효율 89%를 보고하였다.

본 연구에서는 가정용 열병합 발전을 위한 스털링 엔진 개발을 목표로 대기압 상태에서 공기를 작동유체로 사용한 기구형 스털링 엔진을 설계, 제작하였으며 다양한 운전 조건에서 스털링 엔진의 구동성 및 성능 변화를 실험하였다. 구체적으로 고온부 열원 온도와 냉각수 유량의 변화에 따른 스털링 엔진의 성능을 실험적으로 측정하였고, 파워피스톤과 실린더의 온도 측정을 통하여 엔진 작동성에 큰 영향을 미치는 파워피스톤과 실린더 간의 간격을 추정하였다. 이를 통해 파워피스톤이 실린더 내벽에 끼이지 않고 작동할 수 있는 스털링 엔진의 작동가능 온도 범위를 도출하였다.

2. 실험 장치

2.1. 실험 스털링 엔진

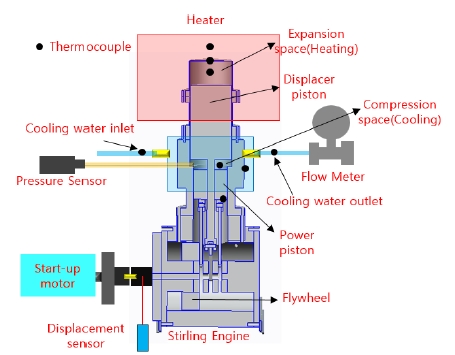

Fig. 1은 본 연구에 사용된 기구형 스털링 엔진의 개념도이다. 스털링 엔진은 실린더 내부에 위치한 디스플레이서 피스톤과 동일 실린더 상에 위치한 파워피스톤, 디스플레이서 피스톤을 기준으로 상, 하부의 항상 가열되는 팽창공간과 항상 냉각되는 수축공간, 그리고 두 개의 피스톤을 기구적으로 연결하는 크랭크와 플라이휠로 구성되어 있다. 두 피스톤은 위상차 90˚, 스트로크 40 mm이다. 디스플레이서 피스톤의 지름은 70 mm, 파워피스톤의 지름은 58 mm이다. 엔진의 크랭크, 커넥팅 로드, 파워 피스톤 등은 STS303로 제작되었으며 디스플레이서 피스톤과 고온부의 실린더는 고온환경에서 사용이 가능한 열간 공구강인 STD11로 제작하였다. 디스플레이서와 파워피스톤은 무게로 인한 작동성 저하 방지를 위해 내부를 비워 제작하였다. Table 1은 실험 스털링 엔진의 주요 설계 파라미터이다.

2.2. 실험 장치 구성

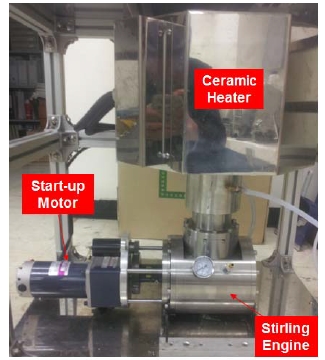

실험 장치는 기구형 스털링 엔진, 고온부 가열용 히터, 냉각수 공급장치로 구성된다.(Fig.1) 히터는 전류 조절 타입으로 최대 1200 ℃까지 가열이 가능하다. 냉각수 재킷(Water Jacket)에는 냉각수 공급장치로 부터 공급된 물이 유량계(Flow meter)를 거친 후 흘러 들어가게 되며 디스플레이서 피스톤 아래의 냉각부을 감싸고 있는 실린더를 냉각시킨다. 스털링 엔진은 작동 온도 도달 후 시동모터(Start-up Motor)에 의해 기동된다. 단방향(one-way) 커플링은 시동 이후 엔진의 크랭크 축과 모터 축을 기구적으로 분리한다. Fig. 2는 제작된 스털링 엔진 실험 장치 사진이다.

센서는 열전대(Thermocouple), 압력센서(Pressure sensor), 레이저 변위센서(Laser displacement sensor) 등으로 구성된다. 열전대(K-type)는 히터 내부 공간, 고온부와 저온부의 실린더 표면 온도, 냉각수의 입/출구 온도, 그리고 파워피스톤의 표면온도를 측정한다. 압력 센서(PSHH0200BCIG, Sensys)는 엔진의 실린더로부터 연장된 파이프에 결합되어 압축공간의 압력 변화를 측정하며 엔진의 사이클 출력인 압력-부피(P-V) 선도 및 작동 주파수를 얻는데 사용된다. 레이저 변위센서(DT20HI-N254B, SICK)는 스털링 엔진의 크랭크 축의 회전속도 측정에 사용되면, 압력 데이터와 함께 엔진의 출력을 계산하는데 사용되었다. 측정 데이터는 NI DAQ를 통하여 저장 및 분석된다.

3. 성능 분석 방법

스털링 엔진의 사이클 당 출력은 압력-부피 선도의 면적을 계산함으로써 구할 수 있다. 압력 측정 데이터는 Matalab®의 푸리에 근사 함수(Fourier Curve fitting)를 이용하여 정현파로 근사한 후 식 (1)의 파라미터를 구한다. 즉 측정 압력 신호인 시간에 따른 압력 P로부터 평균압력 P0, 압력 진폭 C1, 작동 주파수 ω, 위상차 Φ를 얻는다.

| (1) |

베타형 스털링 엔진의 시간에 따른 팽창공간과 압축공간 부피의 변화는 식 (2)와 같이 정의된다.

| (2) |

여기서 VE와 VC는 각각 팽창공간 및 수축공간의 부피를 의미하며 전체 내부부피는 두 값을 더하여 얻을 수 있다. VSE는 디스플레이서 피스톤이 지나가는 공간의 부피이며 VDC는 압축공간의 불용체적, 그리고 VDE는 팽창공간의 불용체적이다. k는 팽창 공간의 부피에 대한 압축 공간의 부피비이다. 식(1)과 (2)를 이용하여 한 사이클에 해당하는 압력-부피 선도를 그리고 폐곡선의 면적을 구하여 사이클 일을 계산한다.

스털링 엔진의 효율 계산을 위하여 히터 공급 열량과 냉각수에서 제거되는 열량을 측정한다. 냉각수에 의해 제거되는 열량은 다음의 식으로 계산할 수 있다.

| (3) |

여기서 m은 냉각수의 유량, cp는 냉각수(물)의 비열, Toutlet, Tinlet은 각각 냉각수의 입출구 온도이다. 냉각수의 온도는 20℃로 일정하게 유지하였으며 물의 비열은 상온에서 4.182 kJ/kg.K이다.

엔진의 효율은 열역학적 효율, 기계 동력 변환 효율, 시스템 효율의 세 가지로 나누어 비교하였으며 수식은 식(4-6)과 같다. 열역학 효율은 총 입력 열량에 대한 냉각 제거 열량을 제외한 출력 열량의 비율이고, 기계 동력 변환 효율은 순수 입력 열량에 대한 기계 출력 효율이며, 시스템 효율은 총 입력 열량에 대한 기계 출력 효율이다. 이러한 분류를 통하여 엔진의 기계적 출력 성능과 전체 시스템 성능을 분리하여 평가한다.

| (4) |

| (5) |

| (6) |

여기서 ηTmd, ηEngine, ηSystem은 각각 열역학, 기계동력 변환, 시스템 효율을 뜻하며 QHeater는 히터로부터 공급되는 열량이며 QCooling.flow는 냉각수에 의해 제거되는 열량, WEngine는 엔진의 출력이다. ηHeater는 세라믹 단열방식을 적용한 히터의 효율로 약 95 %이다.(9)

마지막으로 측정된 파워피스톤과 실린더의 온도를 통해 식(7)을 이용하여 각각의 열팽창량을 계산하고 파워피스톤의 직경변화를 예측하였다.

| (7) |

D’은 열 팽창 이후의 파워피스톤 및 실린더의 직경이며 D는 열 팽창이 있기 전 상온에서 측정된 파워피스톤과 실린더의 직경이다. ∆T는 초기 온도인 상온(21 ℃)과 각 실험조건에서 정상상태에 도달했을 때의 파워피스톤과 실린더의 온도 간의 차이다. α는 파워피스톤과 실린더의 소재인 STS303의 선형 열팽창 계수로서 17.3 × 10-6 mm/mm/℃@0 ℃-93 ℃의 값을 갖는다.

4. 실험 결과 및 고찰

본 절에서는 기구형 스털링 엔진의 고온부 열원 온도 및 냉각수 유량에 따른 작동성과 정상 상태에서의 운전 특성, 그리고, 측정된 데이터를 통해 구한 압력-부피(P-V) 선도에 의한 엔진 출력 특성에 대하여 고찰하였다. 고온부 열원 온도에 따른 실험은 측정되는 고온부 표면 온도의 정상상태 도달을 기준으로 하였으며 냉각수 유량에 따른 실험은 냉각수 출구 온도의 정상상태 도달을 기준으로 진행하였다.

4.1. 피스톤-실린더 간격

고온부의 온도가 증가함에 따라 실린더 내에서 왕복운동하는 파워피스톤이 팽창하게 되는데 이는 실린더와 파워피스톤 간의 끼임을 유발하고 엔진의 작동 정지 및 파손으로 이어질 수 있다. 본 절에서는 고온부 열원 온도와 냉각수 유량이 파워피스톤과 실린더 내벽 사이 간격에 미치는 영향을 분석하였다.

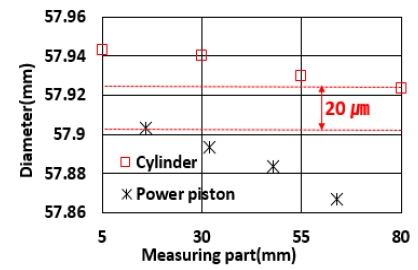

Fig. 3은 엔진 작동 전 상온 (21 ℃)에서 측정된 파워피스톤과 실린더의 직경을 보여준다. 직경의 측정은 파워피스톤과 실린더의 상, 하, 중간 부분으로 나누어 각각 네 부분의 직경을 3회 반복 측정하였다. 그 결과 파워피스톤과 실린더 간의 최소 간격은 20 ㎛로 측정되었다.

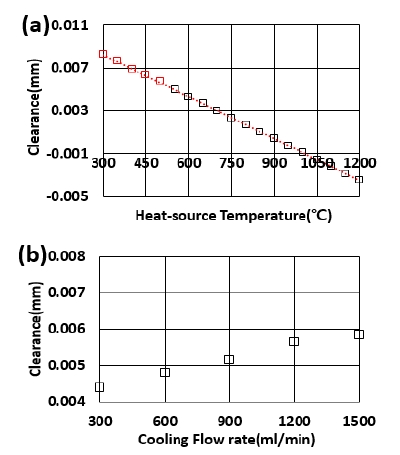

Fig. 4(a)는 측정된 파워피스톤과 실린더의 온도를 통해 각각의 열팽창량을 산출하여 간격의 변화를 계산한 그래프이다. 고온부 열원 온도가 300℃부터 500℃까지 증가함에 따라 간격이 점차 감소해 500℃에서 약 6 × 10-3 mm까지 감소하는 것을 알 수 있고, 선형 근사화하여 1200℃까지의 간격 변화를 예측할 수 있다. 그 결과 약 950℃에서 간격이 ‘0’이 되는 끼임 현상이 발생할 것으로 예측되었다. 한편, Fig. 4(b)에서 냉각수 유량을 증가시켰을 때 간격이 미세하게 증가함을 알 수 있다. 이는 냉각수에 의해 파워피스톤의 냉각이 온도 상승을 억제함으로써 열팽창을 완화해 주었기 때문이다. 따라서 냉각수 유량을 증가시켜 고온에서 끼임 현상을 억제할 수 있음을 알 수 있다.

4.2. 엔진 작동성

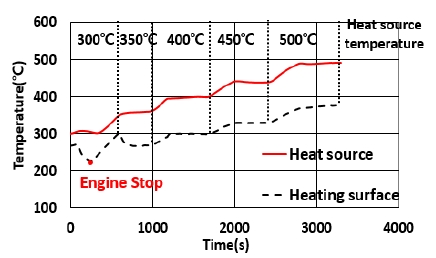

Fig. 5는 고온부 열원 온도를 증가시키며 측정한 스털링 엔진의 고온부 열원 온도 및 실린더 표면의 온도이다. 스털링 엔진은 히터에 의해 가열되는 팽창 공간의 온도가 일정값에 도달하였을 때 작동한다. 엔진의 작동성은 냉각수 유량을 고정한 상태에서 엔진의 고온부 열원 온도를 증가시키며 엔진이 최초 작동하는 최소 고온부 열원 온도와 작동 특성을 측정한다.

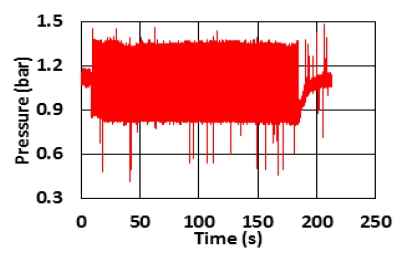

Fig. 6은 고온부 열원온도 300°C에서 작동 후 정상상태에 도달하지 못하고 정지하는 현상이 발생할 때(약 200 sec, Fig. 5) 측정된 압축공간의 압력데이터이다. 이는 스털링 엔진으로 공급되는 열에너지가 부족하여 충분한 압력비를 형성하지 못했기 때문으로 추정할 수 있다.

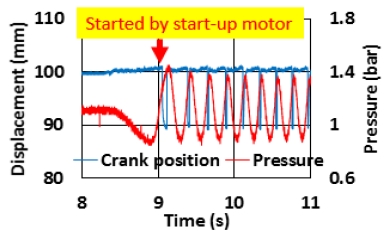

Fig. 7은 엔진 기동 시점에서의 크랭크 회전 변위와 압축공간 압력을 보여준다. 크랭크 회전시 발생하는 변위차는 회전축에 부착된 블럭의 높이(10 mm)만큼 발생하였고, 엔진 기동 직후 압력진폭이 크게 나타나지만 시간이 지남에 따라 진폭이 서서히 감소하여 정상상태에 도달한다.

4.3. 엔진 운전 특성

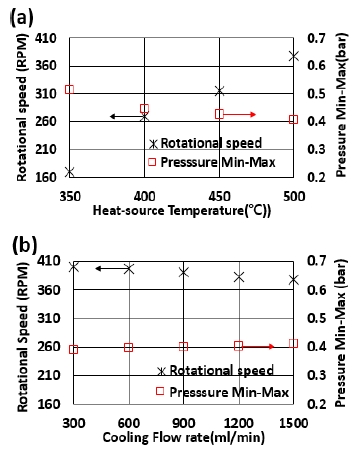

Fig. 8 은 고온부 열원 온도 (350℃ - 500℃) 및 냉각수 유량 (300 ml/min – 1500 ml/min) 증가에 따른 압축공간 압력 진폭과 회전속도를 보여준다. 고온부 열원 온도를 증가시킴에 따라 엔진 회전속도는 비교적 선형적으로 증가하였으나 압력 진폭은 점차 감소하였다. 이러한 현상은 Hirata(6)의 연구에서도 확인된다. 고온부 열원 온도가 350 ℃에서 500 ℃까지 증가할 때 엔진 회전속도는 160 rpm 부터 380 rpm 까지 증가하였고, 이 온도를 더욱 증가시키면 엔진 회전속도가 지속 증가하여 출력이 증가할 수 있음을 암시한다. 반면, 냉각수 유량을 증가시킴에 따라 엔진 회전속도는 점차 감소하였고 압력 진폭은 증가하였다. 하지만, 그 크기는 고온부 열원 온도에 따른 변화에 비해 매우 작다. 기준 작동 조건(reference condition)은 열원 온도 500 ℃, 냉각수 유량 900 ml/min이다.

4.4. 엔진 성능 - 출력 및 효율

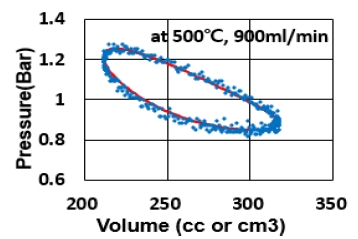

Fig. 9는 고온부 열원온도 500℃, 냉각수 유량 900ml/min 에서 P-V 선도이다. 압력 측정 데이터로부터 푸리에 근사를 이용하여 폐곡선을 형성한 후 면적을 계산하여 사이클 당 일을 구하고, 여기에 작동주파수를 곱하여 엔진 출력을 구한다.

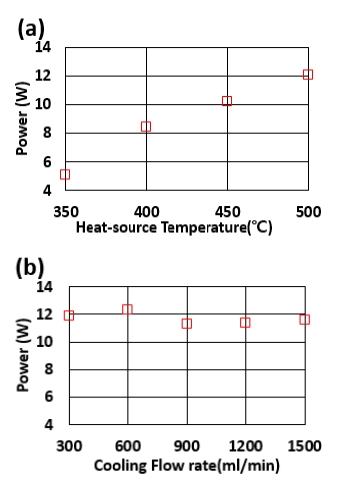

Fig. 10은 고온부 열원 온도와 냉각수 유량에 증가에 따른 엔진 출력 변화를 보여준다. 고온부 열원 온도를 증가시켰을 때 엔진의 출력은 약 5 W 에서 12 W까지 증가하였다. 반면 냉각수 유량의 증가는 엔진의 출력에 큰 영향이 없었다.

Engine power with increasing (a) heat-source temperature (1500 ml/min) and (b) cooling flow rate (500 °C)

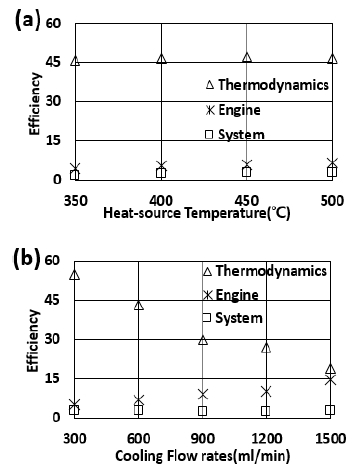

Fig. 11 은 각각 고온부 열원 온도(a)에 따른 효율과 냉각수 유량(b)에 따른 효율을 그래프로 나타낸 것이다. 고온부 열원 온도의 증가는 엔진 및 시스템 효율을 다소 향상시켜 500℃에서 최대 엔진 효율 6.51%, 시스템 효율 3.02%를 보였으며 냉각수 유량의 증가는 출력에는 거의 영향을 미치지 못한 것과 달리 엔진의 효율을 향상시켜 1500ml/min의 유량에서 14.81%의 최대 효율을 보였다. Table 2,3 은 각 조건에 따른 효율 값들을 보여준다.

Efficiency with increasing (a) heat-source temperature (1500 ml/min) and (b) cooling flow rate (500 °C)

5. 결 론

본 연구에서는 가정용 열병합 발전에 적용하기 위하여 직접 제작한 기구형 스털링 엔진을 이용하여 고온부 열원 온도(300 ℃-500 ℃) 및 냉각수 유량(300ml/min-1500ml/min)에 따른 엔진 작동성, 성능 및 파워피스톤과 실린더 간 간격에 관한 실험을 진행하였다.

실험 결과, 고온부 열원 온도 300℃에서 엔진으로 공급되는 열에너지 부족으로 작동 중 정지하는 현상이 발생하였으며 350℃부터 엔진이 정상적으로 작동하였다. 열원 온도 증가 시 엔진 회전속도 증가 및 압력 진폭 감소의 경향성을 나타내었다. 엔진의 성능은 고온부 열원 온도 증가에 따라 압력 진폭이 감소하며 엔진의 사이클 당 일은 감소하였으나 회전속도가 증가하여 출력이 증가하였고 최대 12.1 W의 출력을 보였다. 반면, 냉각수 유량에 따른 출력 변화는 미미하였다.

스털링 엔진 출력 증가 및 고온 작동성 예측을 위하여 파워피스톤과 실린더의 온도를 측정하여 간격 변화를 측정하였다. 열원 온도 증가에 따라 파워피스톤과 실린더 간 간격이 점차 감소하였고, 선형 근사한 결과 950 ℃에서 피스톤의 끼임현상이 발생할 것으로 예측되었다. 반면, 냉각수 유량 증가는 간격 감소 현상을 완화하였다. 이로부터 냉각수 유량이 고온 환경에서의 스털링 엔진 작동을 위해 중요한 제어인자임을 알 수 있었다.

향후 가정용 스털링 열병합발전 시스템 적용을 위하여 내부 충진압력의 증가를 통한 엔진 출력 향상 연구를 진행할 계획이다.

Acknowledgments

이 연구는 서울과학기술대학교 교내 학술연구비(일부)지원으로 수행되었습니다. 이에 관계자 여러분께 감사드립니다.

References

-

Luigi Crema, (2011), “Development of A Pellet Boiler with Stirling Engine for m-CHP Domestic Application”, Energy, Sustainability and Society, 1:5.

[https://doi.org/10.1186/2192-0567-1-5]

- Yong-Ju Hong, (2009), “The Cycle Analysis of The 1kW Class Free-Piston Stirling Engine for Micro CHP”, KSME, p1872-1876.

-

Can Cinar, (2005), “Beta-Type Stirling Engine Operating at Atmospheric Pressure”, Applied Energy, 81, p351-357.

[https://doi.org/10.1016/j.apenergy.2004.08.004]

-

H. Karabulut, (2010), “Torque and Power Characteristics of A Helium Charged Stirling Engine with A Lever Controlled Displacer Driving Mechanism”, Renewable Energy, 35, p138-143.

[https://doi.org/10.1016/j.renene.2009.04.023]

-

Angkee Sripakagorn, (2011), “Design and Performance of A Moderate Temperature Difference Stirling Engine”, Renewable Energy, 36, p1728-1733.

[https://doi.org/10.1016/j.renene.2010.12.010]

- Koichi Hirata, (1997), “Performance Evaluation for A 100 W Stirling Engine”, Proceedings of 8th International Stirling Engine Conference, p19-28.

-

Bancha Kongtragool, (2006), “Thermodynamic analysis of a Stirling engine”, Renewable Energy, 31, p345-359.

[https://doi.org/10.1016/j.renene.2005.03.012]

- http://www.kdnavien.co.kr/HeaderData/2013_Navien_promo_brochure.pdf, Accessed on 2013.10.23.

- Introduction to Infrared Radiation Thermal-Elements, www.thermal-elements.com, Accessed on 2013.10.23.