다양한 작동 조건에서의 마이크로 터보젯 엔진 성능 예측을 위한 통합 해석 모델 구현 연구

Abstract

In this study, an integrated CFD analysis implementation were conducted for the commercial micro turbojet engine, JetCat P300-RX, which has a maximum thrust of 300 N. A three-dimensional integrated analysis model includes major components of the micro gas turbine engine. A steady-state RANS (Reynolds Averaged Navier-Stokes) analysis was performed using ANSYS CFX V20.2. For the turbulence model and combustion model, the k-ω SST (Shear Stress Transport) model and the EDM (Eddy Dissipation Model) model were applied, respectively. The analysis were performed for various engine speed (RPM) conditions from 30,000 RPM to 106,000 RPM and various altitude conditions from sea level to 3.0 km. And the analysis results were verified by comparing with the actual engine test results. The comparison results showed that most of the performance parameters, such as thrust, exhaust gas temperature (EGT), air flow rate, and compression ratio in all analysis conditions (RPM and altitude) are in good agreement with the ground test results of commercial engines.

Keywords:

Micro Gas Turbine Engine, Turbojet Engine, Computational Fluid Dynamics키워드:

마이크로 가스터빈 엔진, 터보젯 엔진, 전산유체역학1. 서 론

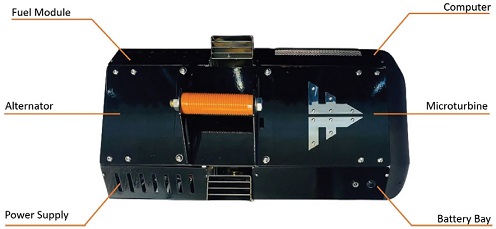

마이크로 가스터빈은 추력이 1,000 N 이하인 소형 가스터빈을 지칭한다. 마이크로 가스터빈 엔진은 작은 크기와 저렴한 비용, 단순한 구조와 유지 보수 비용이 적다는 장점을 갖고 있으며, 이러한 장점을 바탕으로 Fig. 1부터 Fig. 3과 같이, 민간용, 군사용, 연구용 동 다양한 분야의 무인기 및 소형 비행체의 동력원으로써 사용되고 있으며, 이 외에도 하이브리드 추진 시스템, 신개념 추진 시스템 등에 사용되고 있으며, 더 나아가 분산 발전 용도로 마이크로 가스터빈을 적용하는 사례가 확인되었다. 또한, 최근 군사적 목적으로 마이크로 가스터빈의 활용성이 증가하고 있으며 이에 따라, EU의 경우 추력이 500 N을 초과하는 엔진에 대하여 EU의 허가 없이 수출할 수 없도록 규정을 신설하는 등 마이크로 가스터빈 엔진의 군사물자화 가능성이 높아지고 있다. 이처럼 마이크로 가스터빈 엔진의 활용도가 증가함에 따라 관련 연구도 여러 범위에 걸쳐 다양하게 이루어지고 있으며 그중 가스터빈 개발 및 성능 예측을 위하여 엔진 또는 구성품의 성능해석과 효율을 높이기 위한 형상 최적화를 연구가 활발히 진행되고 있다.

해외의 경우, Daniel 등(1-2)은 마이크로 가스터빈의 크기를 줄이고자 엔진에서 가장 큰 부피를 차지하는 연소기를 1/3로 축소하여 마이크로 가스터빈용 UCC(Ultra Compact Combustor)를 설계하고 제작하였으며, CFD와 시험을 통해 UCC 가용성을 평가하였다. Leylek 등(3)은 마이크로 가스터빈 엔진의 1D 해석 모델을 구현하였으며, 시험 결과와의 검증을 통해 탈 설계점에서도 해석 모델이 실제 시험 결과 와 유사함을 보였다. Rahman 등(4)은 Matlab SIMULINK를 활용하여 엔진의 이차 유로까지 포함한 해석 모델을 구현하였다. 이 외에도 Stellenbosch 대학에서는 기존 원심형 압축기를 분석하고 최적화한 디자인을 제시한 연구(5), 축류형 압축기 설계 연구(6)와 축류형 터빈 설계 연구(7)가 수행되었다. 구성품을 통합한 3D 엔진 성능 예측 관련 연구로 Aniwat 등(8)은 엔진의 3D CFD를 통해 유동 및 열전달 해석을 수행하였으며, Johan(9)의 경우 마이크로 가스터빈 엔진의 주요 구성품을 통합하여 도메인을 구성하였고, 해석 시간 단축을 위해 연소 대신 열원으로 대체하여 해석을 수행하였으며, Carlos 등(10-11)은 팬부터 연소기 영역까지 전체 형상에 대하여 LES(Large Eddy Simulation) 해석을 수행하였다. Badami 등(12)도 ANSYS사의 CFX를 활용하여 전체 엔진에 대한 해석을 수행하였고 이를 시험 결과와 비교하여 해석 모델을 검증하였다. 국내에서도 2000년대 이후 마이크로 가스터빈과 관련하여 다양한 연구 및 개발이 수행되었다. Kim(13)의 경우 MATLAB을 통해 열역학적 모델이 적용된 가스터빈의 성능해석 프로그램을 구현하였으며, Park(14)의 경우 실제 마이크로 가스터빈의 연소기를 모델링 하여 내부 연소반응에 대한 해석을 진행하였다. Park 등(15)은 다양한 배기 노즐에 따른 성능 해석 및 적외선 신호 특성을 확인하였다. Kang 등(16-17)은 전산 해석을 통해 마이크로 가스터빈의 압축기 공력 성능 특징을 파악하였으며, 고 RPM에서 압축기 손실 원인을 규명하였다. 또한, 이러한 손실을 줄이기 위해 flow-cut을 통한 단 매칭 개선 방안을 제시하였다. Chung 등(18)의 경우 마이크로 가스터빈의 주요 구성품을 모두 통합한 형상에 User Subroutine을 이용한 통합 해석 모델을 구현하였으며, 이를 지상 시험 결과와 비교하여 해석 모델을 검증하였다.

설명한 바와 같이 성능 예측, 최적화 연구를 위하여 다양한 해석 모델 구현 연구가 수행되고 있으며, 열역학 모델과 3D CFD 2가지 방식으로 연구가 수행되고 있다. 열역학 모델의 경우 각 구성품의 성능이 매칭되는 지점을 찾아 성능을 예측하는 방식으로, 해석에 걸리는 시간이 짧다는 장점을 가지고 있으나, 해석을 위해서는 각 구성품의 성능맵이 필요하며, 엔진 내부의 유동 현상을 관측할 수 없다는 단점이 있다.

반대로 3D CFD의 구성품 단위 성능해석의 경우, 내부 유동장을 통한 유동현상 관측이 가능하며, 비교적 짧은 시간에 정확한 성능 예측이 가능하다는 장점을 가지고 있다. 그러나 구성품 간의 상호작용을 반영할 수 없으며, 이에 따라 실제 성능과 차이가 발생할 수 있다.

따라서 본 연구에서는 이러한 단점들을 보완하기 위해 선행연구인 Chung 등(18)의 해석 모델을 기반으로 주요 구성품을 통합한 통합 해석 모델을 구현하였으며, 연소 모델 및 interface 등의 단순화를 통해 다양한 운용 조건에서의 엔진 성능의 정량적 비교를 통해 해석 모델이 실제 엔진 성능을 얼마나 잘 예측하는지 확인하여 해석 모델을 검증하였다.

2. 본 문

2.1 연구 모델

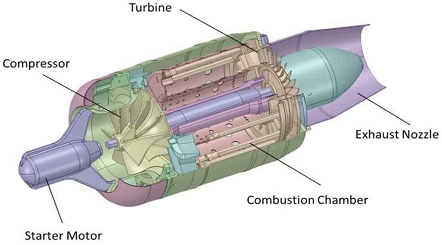

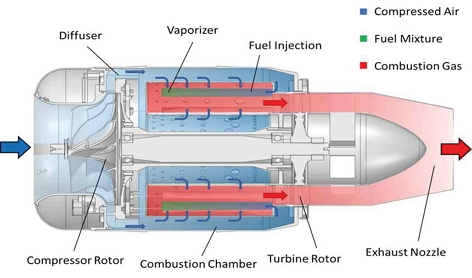

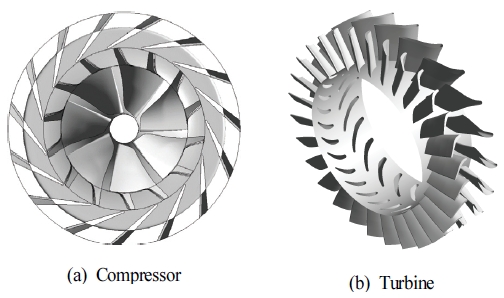

본 연구에 적용된 마이크로 터보젯 엔진의 모델은 독일의 JetCat 사에서 제작한 추력이 300 N급인 P300-RX로 선정하였다. P300-RX 엔진의 형상은 아래에 제시된 Fig. 4와 같으며, 제원은 Table. 1과 같다. 대상 엔진의 경우 Fig. 5와 같이 시동모터, 압축기, 연소기, 터빈, 배기 노즐로 이루어져 있으며 압축기의 경우 1단 원심형으로 임펠러의 경우 Fig. 7과 Table. 2와 같이 7개의 메인 블레이드와 7개의 스플리터로 구성되어 있으며, 15개의 디퓨저 블레이드로 구성되어 있다. 터빈의 경우 1단 축류형으로 21개의 터빈 스테이터와 29개의 터빈 로터로 구성되어 있으며 하나의 축으로 압축기와 터빈이 연결되어있다. 연소기의 경우 Fig. 6과 같이 환형 연소기로 내부에 12개의 연료 공급 장치가 존재하며, 연료로 JetA1을 사용하며, 연료로 베어링 등 내부 윤활을 동시로 진행하므로 연료인 JetA1에 윤활유인 Mobil Jet Oil 2를 5% 혼합하여 사용한다. 공급된 액체 상태의 연료는 기화기를 거쳐 기체 상태로 배출하게 설계하여 연소반응 및 연소 효율을 높이도록 구성되었다.

2.2 해석 도메인

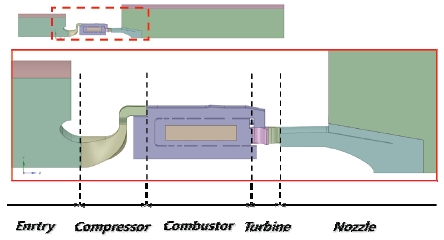

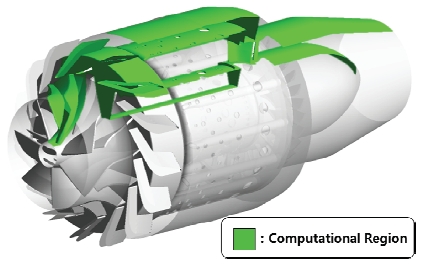

해석 도메인은 연구 대상인 P300-RX 엔진의 형상을 바탕으로 Fig. 8과 같이 입구 영역, 압축기, 연소기, 터빈, 배기 노즐 및 후류 영역으로 구성하였다. 또한 압축기와 터빈에 각각 0.3 mm, 0.2 mm의 실제 엔진과 동일한 익단 간극을 적용하였다. 앞서 설명한 마이크로 가스터빈 엔진의 구성품 중 시동모터의 경우 해석에 큰 영향을 미치지 않는다고 판단하여 해석 도메인에서 제외하였다. 또한 해석 시간의 단축을 위하여 Fig. 9와 같이 일부 영역에 대하여 전산 해석을 수행하였다.

2.3 격자 및 해석 모델

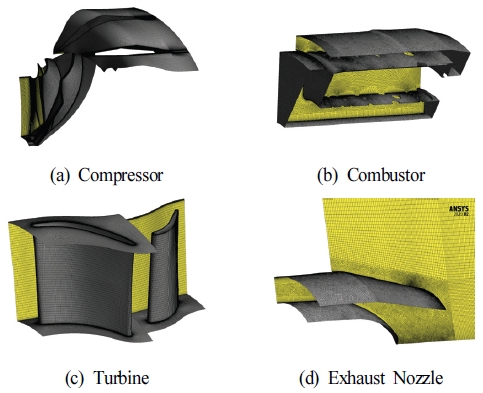

전산 해석에 앞서 격자를 구성하였다. 압축기나 터빈의 경우 ANSYS의 TurboGrid를 통해 Hex/Prism 형식의 정렬 격자로 구성하였으며, 이외의 도메인 영역의 경우 ANSYS 자체 mesh 기능을 통해 Hex/Prism과 Tetrahedral 형식이 혼합된 비 정렬 격자로 구성하였다. 격자 구성 결과, 전체 도메인의 엘리먼트 수는 약 1천 3백만 개로 생성되었으며, 각 도메인별 격자 형상 및 노드와 엘리먼트 수는 Fig. 10과 Table. 3에 제시하였다. 해석 모델의 경우 Table. 4과 같다. 먼저 솔버의 경우 터보 기계 해석에 주로 사용되는 ANSYS 사의 CFX 2020 R2 버전을 채택하였으며, 정상상태에 대하여 해석을 수행하였다. 유동 해석에서 중요한 난류 모델의 경우, RANS(Reynolds Averaged Navier-Stokes) 모델을 사용하였으며, 그 중, 역 압력구배 해석에 적합한 k−ω SST model을 선정하였다. 그러나, 해당 난류 모델의 경우 과도한 재 순한 영역 예측으로 인해 압축기와 같이 재순환 영역에 민감한 구성품을 해석할 경우, 해석이 수렴하지 못하거나 실제 결과와 차이가 발생할 수 있으므로 기존 난류 모델에 Reattach Modification(RM) 설정을 추가하여 해석을 수행하였다.

연소 모델의 경우, 액체 연료의 상변화 모델을 제외하고, 기체 간의 연소 모델인 EDM(Eddy Dissipation Model)을 적용하였으며, 연료인 JetA를 반응물로 사용하는 JetA Air WD1 모델을 연소 모델로써 사용하였으며 연소 모델이며 연소 효율은 100%로 적용하였다.

추가로 해석 모델이 여러 도메인으로 나누어져 있으므로, 각 도메인 간의 연결이 필요하며, 본 해석 모델의 경우 압축기와 터빈과 같이 회전하는 구성품과 정지해 있는 연소기, 노즐 등의 구성품이 존재하기 때문에 도메인 간의 상대 각도에 따라 해석 결과에 차이가 발생하지 않는다는 특징을 갖는 Stage Interface를 적용하였다. 그러나 임펠러와 디퓨저 간의 인터페이스는 Frozen Rotor 방식을 적용하였다. 이는 연구 대상인 마이크로 가스터빈 엔진의 경우 임펠러와 디퓨저 간 간격이 1 mm 이하로 매우 좁고, 임펠러와 디퓨저의 작동 영역이 각각 스톨 근처와 초킹 근처로 운영 영역이 달라 Stage Interface를 적용할 경우, 해석의 수렴이 어려웠기 때문이다. 선행 연구인 Chung 등(18)의 연구에서는 별개의 작동영역에서 운전되는 임펠러와 디퓨져를 수치해석 과정 중 매칭시키기 위하여, 별도의 서브루틴을 구성하고 이를 해석코드에 반영하여 압축기 부분 해석 정확도 및 수렴성을 높일 수 있었는데, 본 연구에서는 고도나 RPM 등 다양한 조건에서 해석을 수행하기 위하여 선행 연구의 기법 대신 Frozen Rotor를 적용하여 간단히 모델링 하였다. 또한 Frozen Rotor 방식의 경우 위치별 해석 값을 그대로 하류로 전달하기 때문에 Gooding 등(23) 및 Lee 등(24) 의 연구에서 제시된 바와 같이, 임펠러와 디퓨저의 상대 위치에 따라 성능해석 결과에 차이가 발생함으로, 여러 상대 위치에 대한 해석을 통해 실제 엔진 시험 결과와 유사한 압축기 성능을 보이는 임펠러-디퓨저 상대 위치를 선정하여 해석을 수행하였으며, 후속 연구로 Chung 등(18)의 연구에서 제안한 인터페이스 방식을 포함한 개선방안에 대한 연구가 수행될 예정이다.

2.4 해석 조건

본 전산 해석의 경우 추가로 Idle 영역인 30,000 RPM부터 최대 RPM인 106,000 RPM까지의 영역 중에서 특정 RPM에 대하여 해석을 수행하였으며, 지상 조건과 Rhee 등(25)의 고도 모사 시험 연구와 동일한 조건에 대하여 해석을 수행하였다. 따라서 입구 영역과 출구 영역의 경우, 각각 Inlet과 Opening 조건을 설정하였으며, 입구와 출구의 온도 및 압력 조건은 Table. 5와 같다. 또한 입구에서 유체 조성은 산소가 23.2% 나머지는 질소로 물과 이산화탄소 등 다른 물질이 없다고 가정하였다. 반면 출구의 경우, 완전 연소를 가정하여 JetA와 일산화탄소 등 다른 물질 없이 산소, 질소, 물, 이산화탄소로 조성하였다. 연료 유량의 경우 일정 값을 적용하는 것이 아닌 User Subroutine을 적용하여 iteration마다 유량을 계산하여 적용하는 방식을 사용하였으며 subroutine에 대한 설명은 다음절에 후술하였다.

2.5 User Subroutine

본 연구의 해석 대상인 P300-RX 엔진의 경우, 앞 절에 기술한 바와 같이, 1단 압축기와 1단 터빈으로 구성되어 있으며, 하나의 축으로 연결되어있으므로, 압축기와 터빈의 회전수가 동일하며, 실제 엔진의 경우 터빈이 생산하는 토크와 압축기가 필요한 토크가 동일하여야 엔진이 연속적으로 작동하게 된다. 그러나 CFX에는 이러한 모델이 없기 때문에, 식(1)과 같이 압축기와 터빈의 토크 비에 따라 연료 유량을 조절하여 압축기와 터빈의 토크를 맞춰주는 별도의 Subroutine을 포트란을 통해 작성하여 해석 모델에 추가하여 해석을 수행하였다.

| (1) |

| (2) |

식(1)과 같이 토크비에 따라 연료 유량을 변경하게 되면, 연료 유량이 급격하게 변화하는 등 변화량이 커, 수렴에 시간이 오래 걸리거나 발산하는 경우가 발생한다. 따라서 식(2)와 같이 RF(Relaxation Factor)를 적용하여 해석의 수렴성을 높였다. 그러나 RF의 값이 너무 작으면 오히려 수렴에 오랜 시간이 걸리기 때문에, 본 연구에서는 RF 값을 0.005로 선정하였다.

3. 성능해석 결과

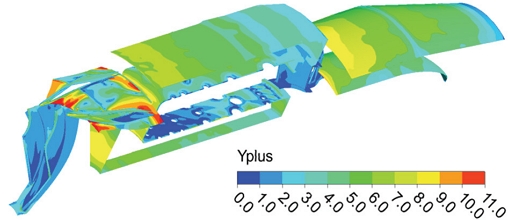

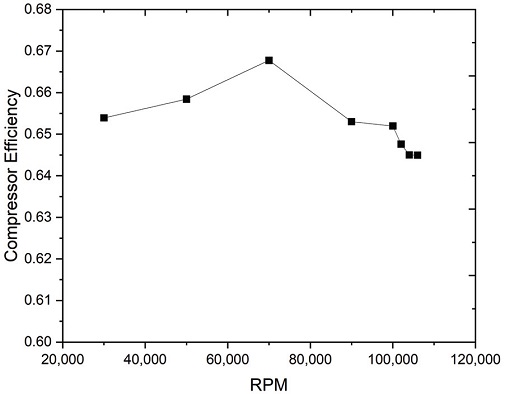

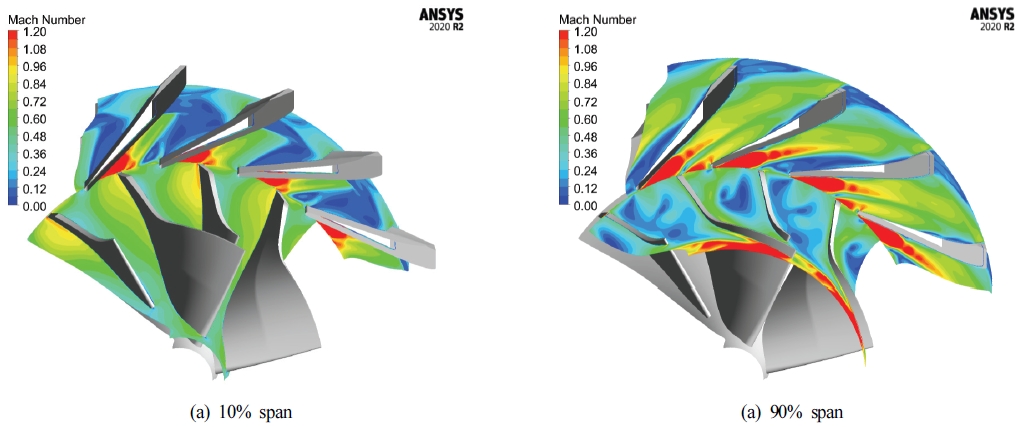

해석 결과, 전 해석 도메인에서 y+ 값은 Fig. 11과 같이 대부분 11보다 낮은 값을 보였으며, 엔진 입구 레이놀즈 수의 경우 Table. 6의 값을 나타내어 이전 연구들과 유사한 값을 나타내었다. 압축기의 경우 Fig. 12와 같이 70,000 RPM 이후 압축기 효율이 감소함을 확인하였다. 확인 결과, RPM이 70,000 RPM보다 낮을 경우, 압축기 전 영역에서 초킹 현상이나, 유동 박리로 인한 유로 차폐 현상을 확인할 수 없었다. 그러나 Fig. 13 같이 최대 RPM인 경우, 슈라우드 부근과 임펠러 주 날개 및 부 날개의 전연 부근에서 마하수가 1 이상을 기록하였으며, 이로 인한 충격파가 발생하였다. 디퓨저 영역에서는 Kang 등(17)의 연구 결과에서 나타난 임펠러-디퓨저 간의 단 매칭이 이루어지지 않아 유로가 차폐되는 영역이 확인되었으며, 디퓨저 허브면과 디퓨저 블레이드의 흡입면에서 유동 박리가 발생하며, 전압력의 손실이 발생하는 것을 Fig. 14를 통하여 확인하였다.

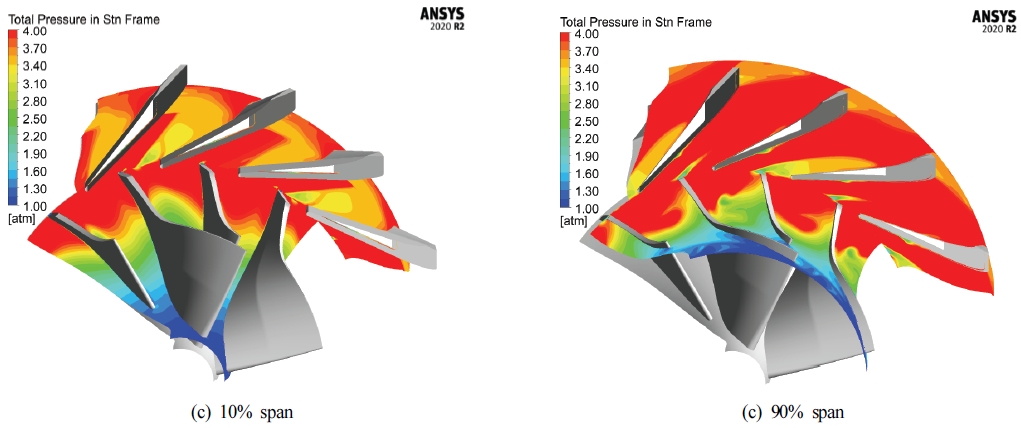

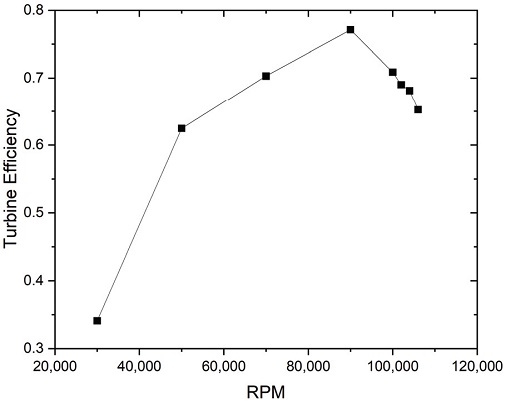

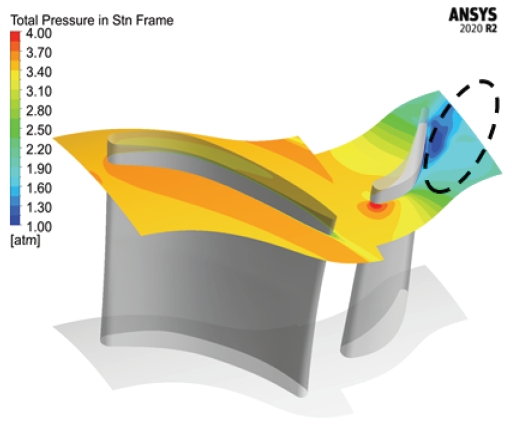

터빈의 경우 최대 2.05의 팽창비를 기록하였으며, Fig. 15 같이 90,000 RPM 이후 효율이 낮아짐을 확인할 수 있다. 또한 106,000 RPM 영역에서 전압력 분포를 확인한 결과, Fig. 16과 같이 익단 간극에서 발생된 누설 유동으로 인하여 터빈 슈라우드 부근 영역에서 전압력 손실이 발생함을 확인하였다.

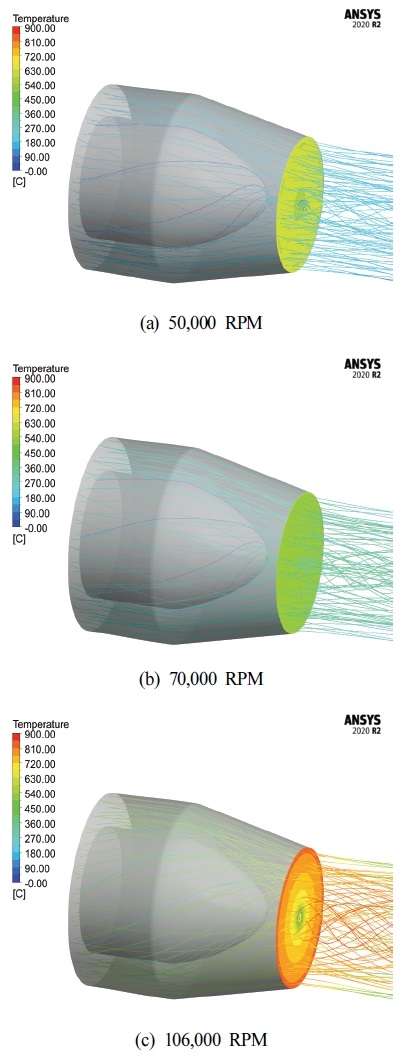

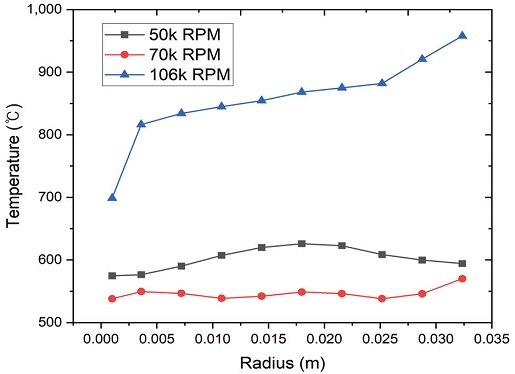

또한 배기 노즐 해석 결과, Fig. 17과 같이 50,000 RPM의 경우, 회전 속도가 낮아 터빈의 팽창비가 낮아 70,000 RPM 보다 높은 EGT 값을 나타냈으며, 터빈 이후 별도의 디스월러가 없기 때문에, Fig. 18과 같이 RPM이 증가함에 따라 내부에서 swirl 유동이 강해지며 이에 따라 106,000 RPM에서는 강한 swirl로 인하여 중심부 온도가 낮아지며 반경 방향으로 200 ℃ 이상의 온도 차이가 발생하였다.

4. 해석 모델 검증

4.1 시험리그

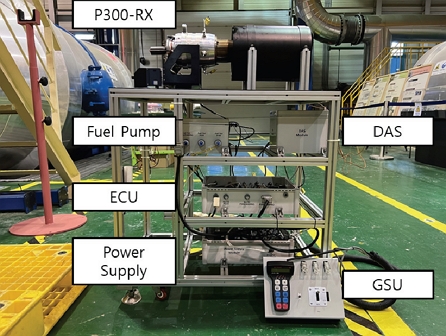

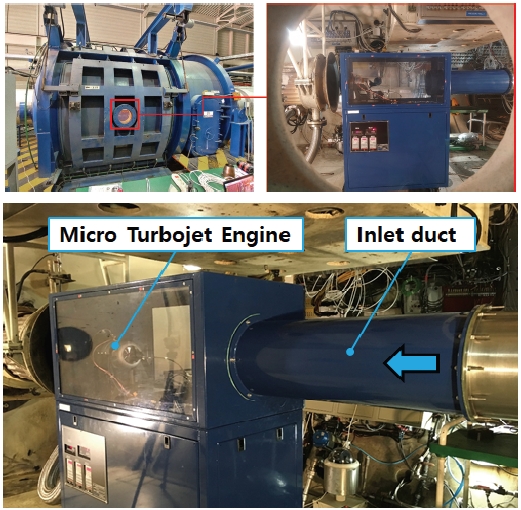

앞서 기술한 바와 같이 본 연구를 통해 구현한 해석 모델을 실제 시험 결과와 비교하여 검증하였으며, 지상 조건의 경우 자체적인 시험리그를 통한 결과를, 고도 조건의 경우 Rhee 등(25)의 선행연구 결과를 전산 해석 결과와 비교하였다. 지상 시험리그의 경우, 해석에 사용된 모델과 동일한 P300-RX 엔진에 대하여 시험을 진행하였으며, 시험리그는 Fig. 19와 같다. 시험리그를 통하여 RPM, EGT, 연료펌프 전압 등 기본 데이터에 더하여 추력, 연료 유량, 공기 유량, 디퓨저 출구 압력 등을 측정하였다.

고도 모사 시험의 경우 Fig. 20에 제시된 한국 항공우주 연구원에서 보유 중인 고도 조건 시험평가 설비(Altitude Engine Test Facility)를 활용하여 시험을 진행하였으며, 시험 조건의 경우, 앞선 Table 4와 같다.

4.2 해석과 시험 비교 검증

시험 시 온도 및 대기압의 영향을 배제하여 더 정확한 비교를 위해 RPM, 연료 유량, 비연료 소모율, 추력 등의 시험 결과를 다음과 같은 보정 식을 통하여 보정하여 해석 결과와 비교하였다. 우선 θ와 δ의 경우 식 (3)과 같이 시험 시의 대기 온도 및 대기압을 표준대기 조건으로 무차원화 한 값이며

| (3) |

이를 통하여 다음의 식들을 통하여 보정 회전수(Corrected RPM), 보정 추력(Corrected Thrust) 및 보정 연료 유량(Corrected Fuel Flow Rate), 보정 공기 유량(Corrected Air Flow Rate), 보정 비연료 소모율(Corrected TSFC)을 계산하였다.

| (4) |

| (5) |

| (6) |

| (7) |

| (8) |

앞서 구한 보정 수치들을 통하여, 전산 해석을 통한 성능 및 지상 시험을 통한 성능 비교를 진행하였다.

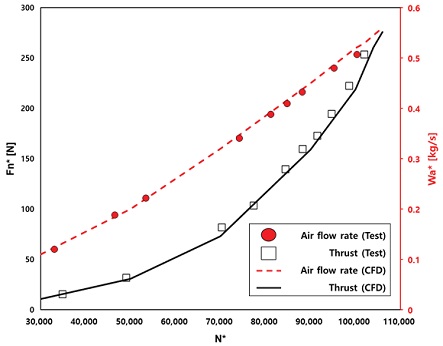

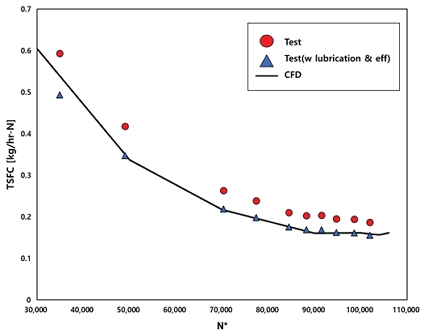

비교 결과는 Fig. 21부터 Fig. 25에 제시하였으며, 모든 시험 성능이 해석과 유사한 경향성을 보였다. 먼저 공기 유량의 경우 엔진 회전수가 증가함에 따라, 선형적으로 증가하며, 최대 4.3%의 오차가 발생하였으며, 추력의 경우, 식 (9)와 같이 배기 노즐 출구에서의 유량과 축 방향 속도를 곱하여 계산하였다. 앞서 해석과 시험의 공기 유량이 4.3% 이내의 값을 나타내기 때문에, 추력 또한 최대 오차 5 % 이내로 유사한 값을 나타내었다.

| (9) |

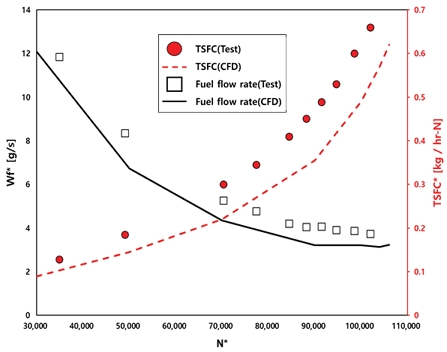

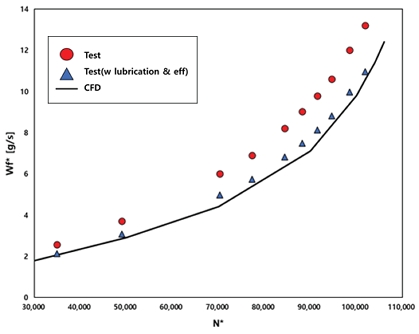

연료 유량과 추력 및 비 연료 소모율(TSFC)의 경우 Fig. 22에서 확인할 수 있듯이, 시험의 결과가 해석의 결과보다 전체적으로 15% 이상 큰 값을 나타냈으며, 최대 19%까지 오차가 발생하였다. TSFC의 경우 연료 유량을 추력 값을 나눈 값으로 추력은 앞서 설명한 바와 같이 큰 차이가 없기 때문에, 연료 유량 차이로 인해 15% 이상의 오차가 발생하였다. 오차의 원인을 분석한 결과, 해석의 경우, 기체끼리 반응하는 연소 효율이 100%인 완전 연소 모델을 적용하였으며, 윤활에 사용되는 연료량을 무시하였기에 차이가 발생한 것으로 확인되었다. 실제 엔진 작동 시, 측정된 연료 유량 중 대략 7.7% 정도의 연료가 윤활에 사용되며, 대상 엔진인 P300-RX의 연소기에 관하여 연구한 Kim 등(26)의 연구 결과에 따르면 P300-RX의 연소기의 연소 효율은 91∼93%로 측정되었다. 이를 근거로 실제 시험 연료 유량 값에 윤활에 사용되는 연료량과, 연소 효율을 100%로 가정하여 시험의 연료 유량을 보정하여 Fig. 23에 제시하였다. 보정 결과, 윤활에 사용되는 연료량 및 연소 효율을 보정한 결과, 오차가 5% 내외로 감소함을 확인하였다. 보정된 연료유량을 통해 TSFC를 계산한 결과, Fig. 24와 같이 TSFC 또한 시험과 해석 결과가 3% 이내로 감소함을 확인하였다.

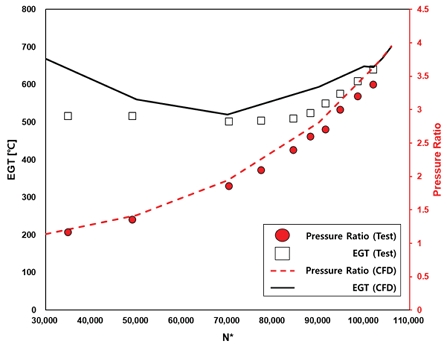

마지막으로 Fig. 25에 제시된 압축기의 압축비(Total to Total)의 경우 시험과 해석이 최대 6%의 오차를 보였으며 EGT의 경우, RPM이 증가함에 따라 감소하다 특정 RPM 이후부터 EGT값이 상승하는 경향을 나타내었다. 이는 앞서 서술한 바와 같이, 저속 구간의 경우 터빈에서의 팽창비가 1에 가깝고 효율이 낮아, 터빈 입구 온도와 EGT 값이 유사하여 EGT 값이 높으며, RPM 증가에 따라 터빈의 팽창비가 증가하며 EGT가 점점 감소하다 일정 RPM 영역 이후, 터빈에서의 과팽창과 효율 감소로 인하여 EGT가 상승하는 경향성을 보였다. 또한 저속 구간에서 시험과 해석의 EGT 결과가 차이를 보였는데, 해석의 경우 배기 노즐 출구 영역에서의 전 온도를 면적 평균한 것으로, 열전대를 통해 배기 노즐 영역 중 임의의 한 지점에 대한 온도를 측정하는 시험 결과와 차이를 보였다.

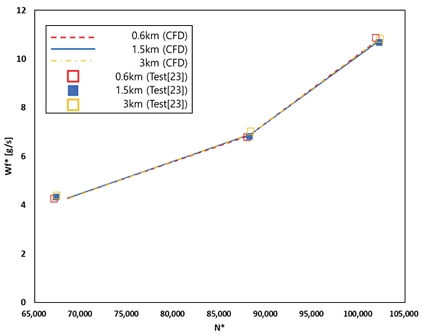

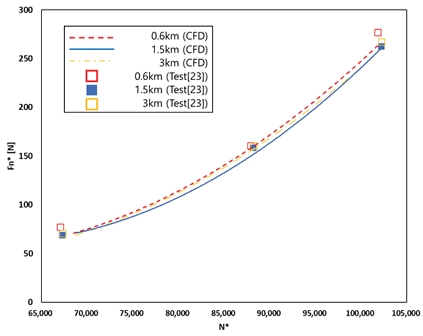

고도 조건에 대하여 해석을 수행한 결과, 고도에 따른 공기 밀도 변화로 인하여, 고도가 증가함에 따라 더 적은 공기 유량 값이 계산되나, 고도가 증가함에 따라 앞선 식 (7)을 통해 보정할 경우 하나의 곡선으로 수렴하며, 이와 동일하게 연료 유량과 추력 또한 고도가 증가함에 따라 값이 감소하나, 압력을 통해 보정할 경우 하나의 곡선으로 수렴함을 확인하였다. 또한 Rhee 등(25)의 고도 조건 모사 시험 결과와 비교한 결과, 앞서 설명한 연소 효율과 윤활에 사용된 연료 유량을 보정하여 비교한 결과, 최대 2.7% 수준의 오차가 발생하였으며, 하나의 곡선으로 수렴함을 Fig. 26을 통해 확인하였다. 추력 또한 보정한 결과, Fig. 27과 같이 CFD 결과값과 시험 결과가 하나의 곡선으로 수렴하였다.

지상 시험 및 고도 시험 결과와 해석 결과를 비교한 결과, 지상 및 고도 조건에서 해석 결과와 시험 결과가 유사하게 나타났다. 따라서 본 통합 엔진 해석 모델을 통해 엔진의 성능 예측이 가능함을 확인하였다.

5. 결 론

본 연구에서는 300 N급 항공용 마이크로 터보젯 엔진의 주요 구성품을 통합한 3D 해석 모델을 구현하였고 이를 통한 성능해석을 수행하였다. 또한, 해석 결과와 실제 엔진의 지상 시험 및 고도 조건 모사 시험 결과를 대조하여 해석 모델을 검증하였다. 보정한 엔진 회전수와 엔진 성능들을 비교한 결과, 공기 유량, 압축비, 추력 등 대부분의 엔진 성능이 5% 이내의 오차를 보이는 것을 확인하였다. 비교적 큰 오차를 보인 연료 유량의 경우, 오차의 원인을 특정하였으며, 이를 보정할 경우 다른 성능과 유사한 수준의 오차를 보이는 것을 확인하였다. 따라서 추후 연소 효율, 윤활용 연료 유량, 이차 유로 등을 적용할 경우, 더 정확한 엔진의 성능을 예측할 것으로 판단된다.

본 연구를 통해 통합 엔진 해석 모델을 구현하였으며, 검증을 통해 엔진 성능을 유사한 수준으로 예측함을 확인하였다. 따라서 통합 해석 모델의 경우, 기존의 열역학 모델을 통한 성능 예측의 단점과 구성품 개별 해석의 단점을 보완할 수 있을 것으로 판단되며, 개별적 요소에 대한 해석 및 시험 없이 마이크로 가스터빈 엔진 구성품들의 전체적인 형상만 있으면 엔진의 성능을 예측할 것으로 기대된다. 따라서 추후 마이크로 가스터빈 구성품 형상 최적화 연구 및 후기 연소기 또는 터보팬 엔진으로의 개조 등 다양한 연구 분야에서 본 연구의 결과를 활용할 수 있을 것으로 기대된다.

Acknowledgments

본 연구는 한국항공우주연구원에서 지원하는 ‘마이크로 가스터빈 기반 초소형 터보팬 엔진 개발’ 과제의 일환으로 수행되었습니다.

References

-

D. Holobeny, B. T. Bohan, and M. D. Polanka, 2021, “Computational and Experimental Analysis of a Compact Combustor Integrated Into a JetCat P90 RXi,” Journal of Engineering for Gas Turbines and Power, Vol. 143, No. 9, Paper No. GTP-20-1832.

[https://doi.org/10.1115/1.4051348]

-

D. Holobeny, B. T. Bohan, and M. D. Polanka, 2020, “Analysis of a Compact Combustor for Use in a JetCat P90 RXi,” AIAA Scitech 2020 Forum, Paper No. AIAA 2020-0625.

[https://doi.org/10.2514/6.2020-0625]

-

Z. Leylek, 2013, “An investigation into performance modeling of a small gas turbine engine,” Proceedings of the ASME Turbo Expo, GT2013-94405.

[https://doi.org/10.1115/GT2013-94405]

-

N. U. Rahman, and J. F. Whldborne, 2008, “A numerical investigation into the effect of engine bleed on performance of a single-spool turbojet engine,” Journal of Aerospace Engineering, Vol. 222, No. 222, pp. 939-949.

[https://doi.org/10.1243/09544100JAERO389]

- Lodewyk Christoffel Barend de Villiers 2014, “Design of a Centrifugal Compressor for Aplication in Micro Gas Turbines,” Unpublished master thesis, Stellenbosch University.

- Bosman Botha van der Merwe, 2012, “Design of a Centrifugal Compressor Impeller for Micro Gas Turbine Application,” Unpublished master thesis, Stellenbosch University.

- Johan George Theron Basson, 2014, “Design methodology of an axial-flow turbine for a micro jet engine,” Unpublished master thesis, Stellenbosch University.

- A. Tiralap, and C.S. Tan, 2022, “Aero-Thermal-Mechanical Interactions In Ultra High-Speed Micro Gas Turbines Part 1: Conjugate Heat Transfer Computational Fluid Dynamics and Finite Element Model,” ASME Turbo Expo 2022, Paper No. GT2022-82739.

- Johan C. Kotze 2018, “Complete Engine CFD of a Micro Gas Turbine by Modelling Combustion as a Heat Source,” Unpublished master thesis, University of PRETORIA.

-

Pérez Arroyo C., Dombard J., Duchaine F., Gicquel L., Martin B., Odier N., and Staffelbach G., 2021. “Towards the Large- Eddy Simulation of a full engine: Integration of a 360 azimuthal degrees fan, compressor and combustion chamber. Part I: Methodology and initialisation,” Journal of the Global Power and Propulsion Society. Special Issue: Data-Driven Modelling and High-Fidelity Simulations: 1–16.

[https://doi.org/10.33737/jgpps/133115]

-

Perez Arroyo C., Dombard J., Duchaine F., Gicquel L., Martin B., Odier N., and Staffelbach G., 2021. “Towards the Large- Eddy Simulation of a full engine: Integration of a 360 azimuthal degrees fan, compressor and combustion chamber. Part II: Comparison against stand-alone simulations,” Journal of the Global Power and Propulsion Society. Special Issue: Data- Driven Modelling and High-Fidelity Simulations: 1–16.

[https://doi.org/10.33737/jgpps/133116]

-

Badami, M., Nuccio, P. and Signoretto, A., 2013, “Experimental and numerical analysis of a small - scale turbojet engine,” Energy Convers. Manag., vol. 76, pp. 225-233.

[https://doi.org/10.1016/j.enconman.2013.07.043]

-

Kim, J. H., 2014, “Development a Performance Analysis Program for Gas Turbine and Analysis of the Operating Characteristics of a 200kW Class Micro Gas Turbine,” Unpublished master thesis, Inha University.

[https://doi.org/10.3795/KSME-B.2013.37.11.1015]

- Park, H. S., 2008, “Numerical Study of Combustion Performance of Micro Turbo-jet Engine,” Unpublished master thesis, Inha University.

-

Lee, H. J., An. C. H., Myoung, R. S., Choi, S. M., and Kim. W. C., 2017, “Computational Investigation of Nozzle Flowfield in a Micro Turbojet Engine and Its Scaling Characteristics,” Journal of Computational Fluids Engineering, Vol. 22, No. 1, pp.43-50.

[https://doi.org/10.6112/kscfe.2017.22.1.043]

-

Kang, Y. S., and Huh, J. S., 2021, “Aerodynamic Performance Characteristics of MGT Compressor,” The KSFM Journal of Fluid Machinery, Vol. 24, No. 6, pp. 47-55.

[https://doi.org/10.5293/kfma.2021.24.6.047]

-

Kang, Y. S., Jun, S., Rhee, D. H., 2019, “Stage Matching Improvement between Impeller and Diffuser in a Centrifugal Compressor by Applying Flow Cut to the Impeller,” The KSFM Journal of Fluid Machinery, Vol. 22, No. 6, pp. 62-69.

[https://doi.org/10.5293/kfma.2019.22.6.062]

-

Chung, H. Y., Rhee, D. H., and Kang, Y. S., 2021, “Simulation of Aero-propulsion Micro Gas Turbine Engine Using CFD,” The KSFM Journal of Fluid Machinery, Vol. 24, No. 1, pp. 5-12.

[https://doi.org/10.5293/kfma.2021.24.1.005]

- https://www.northropgrumman.com/

- https://www.zapata.com/en/jetracer/

- https://www.fusionflight.com/arc/

- https://www.jetcat.de/en/products

-

Gooding, W. J., Meier, M. A.,and Key, N. L., 2021, “The Impact of Various Modeling Decisions on Flow Field Predictions in a Centrifugal Compressor,” ASME J.Trubomach, Vol. 143, No. 10, pp. 101006

[https://doi.org/10.1115/1.4050674]

- Lee, B.J., Lee, D. E., Rhee. D. H., Kang. Y. S., Lee. K. J., and Kim, J. H., 2022, “Development of Numerical Analysis Techniques for Aviation Micro Gas Turbine Engine Compressor,” KSFM Winter Conference 2022 Paper No. pp. 440-442

-

Rhee, D. H., Lee, K. J., Kang, Y. S., and Chung. H. Y., 2020, “Performance Test and Evaluation of Micro Turbojet Engine at Sea Level and Altitude-Simulating Inlet Pressure Conditions,” The KSFM Journal of Fluid Machinery, Vol. 23, No. 6, pp. 34∼40.

[https://doi.org/10.5293/kfma.2020.23.6.034]

-

Kim, J. H., Kim, H. M., Park, P. M., and Rhee, D. H., 2019, “Performance Test of Metal 3D Printed Micro Gas Turbine Engine Combustor,” The KSPE Journal of the Korean Society of Propulsion Engineers, Vol. 23, No. 6, pp. 51-58.

[https://doi.org/10.6108/KSPE.2019.23.6.051]