마이크로 터보제트 엔진의 터보팬 파생개발 연구

Abstract

A study to modify and develop a turbofan engine using a micro turboprop engine has been conducted. The turbofan engine has been designed by adding a fan blade module as well as other required accessories to the existing turboprop engine. CFD and FEM methods were used for numerical analyses of the additional fan module to assess its aerodynamic performance and structural stability. Components of the fan module were fabricated with consideration for manufacture and assembly, and a test rig was also designed and built to measure the turbofan engine performance. The performances of the turbofan engine were measured and compared to an existing micro-turbojet engine. The performance tests were conducted in two phases: In the first phase, the robustness of the designed turbofan and test rig were investigated and in the second phase, the maximum power test has been conducted to measure performance variables such as engine thrust, engine exhaust temperature(EGT) and fuel flow rate according to the engine RPM. The test results indicated that the turbofan engine SFC was reduced by 40∼50% of the existing turbojet engine, demonstrating the successful implementation of turbofan characteristics.

Keywords:

Micro Gas Turbine, Turbojet, Turbofan, Turboprop, Specific Fuel Consumption, Urban Air Mobility키워드:

마이크로 가스터빈, 터보제트, 터보팬, 터보프롭, 비연료 소모량, 도심형 항공 모빌리티1. 서 론

마이크로 가스터빈(Micro Gas Turbine)은 과거에는 취미용 모델 항공기의 동력원 등 민간용으로 사용되었으나 최근에는 군용 표적기, 소형 정찰/공격 드론 등 군용 소모성 추진기관으로도 널리 사용되고 있다. 현재 무인기에 적용된 마이크로 가스터빈 엔진들은 절대다수가 터보제트(Turbojet) 엔진 형식인 것에 비하여, 해당 무인기들의 임무 속도 및 항속거리 등은 터보제트 엔진보다는 터보팬(Turbofan) 엔진에 적합한 경우가 대부분이다. 더욱이, 터보제트 엔진 특성상 낮은 효율로 인하여 항속거리 등의 성능에 제한이 존재한다.

터보팬 엔진은 터보제트 엔진 대비 우수한 추력과 비연료 소모량(Specific Fuel Consumption, SFC) 특성을 가지며, 터보프롭(Turboprop) 엔진보다 높은 속도의 비행체에 적합한 특성을 가진다. 이러한 특성은 터보팬 엔진 실용화 이후 항공기들의 대형화 및 항속거리 증가 등 고성능화를 이끌었다.

터보팬 엔진의 장점은 마이크로 가스터빈의 경우에서도 나타날 것이다. 터보팬 엔진이 무인기는 물론 현재 시도되고 있는 도심형 항공 모빌리티(Urban Air Mobility, UAM) 등에 적용될 경우 더 높은 효율과 추력으로 해당 장치들의 성능 향상에 기여할 수 있다. 마이크로 가스터빈 엔진은 추력이 500 N 이상일 경우 수출 허가(Export License, EL) 없이는 수입 불가능하며, 마이크로 터보팬 엔진의 시판 사례는 극히 드물기 때문에 국산화에 성공할 경우 시장의 선점 및 수입품 대체, 더 나아가 국가 안보 측면에도 긍정적인 영향을 끼칠 것이다.

본 연구는 한국항공우주연구원(이하 항우연)의 시드 과제로 진행 중인 초소형 터보팬 엔진 개발 과제를 위한 선행연구이다. 시판되는 독일 Jetcat 社의 SPT-15 터보프롭 엔진의 구성품을 활용하여 터보팬 엔진으로 개조개발하였다.

터보팬 엔진 설계에 앞서 시스템 목표 성능이 우선적으로 결정되었다. Cosentino 등(1) 의 사례를 참고하여 목표 추력을 300 N으로 정하였으며, 코어 엔진인 SPT-15 의 사양에 맞추어 팬 회전수와 질량 유량 등의 파라메터를 결정하였다. 이후 해당 목표 성능에 맞추어 팬 모듈 기본설계를 진행하였고, 이후 이를 수치해석을 활용하여 검증 및 보완하는 과정을 거쳤다. 팬 모듈 설계 완료 이후 연구 사례를 참고하여 각 구성품 및 시험 리그의 제작을 진행하였다.

제작 완료 후 시험을 진행하여 터보팬 엔진의 특성을 보이는지 확인하였다. 측정된 성능 지표들에 기반하여 보정 성능 지표와 SFC를 계산하였다. 보정 성능 지표를 통하여 엔진의 고유 성능 곡선을 얻어내었으며, 계산된 SFC 값을 300 N 추력의 터보제트 엔진 및 코어 엔진과 동급인 터보제트 엔진의 해당 지표와 비교하였다.

2. 터보팬 엔진 설계 및 제작

2.1 터보팬 엔진 시스템 목표 성능

제한 조건 및 결정된 성능 파라메터들은 Table 1과 같다. Cosentino 등(1) 의 사례에서 코어 엔진으로 8 kW 급 터보프롭 엔진을 사용한 것에 비해, 본 연구에서는 15 kW 급 터보프롭 엔진을 적용하여 추력 향상을 의도하였다. 코어 엔진의 최대 출력을 바탕으로 나머지 사항들을 결정하였다.

2.2 터보팬 엔진 형상 기본설계

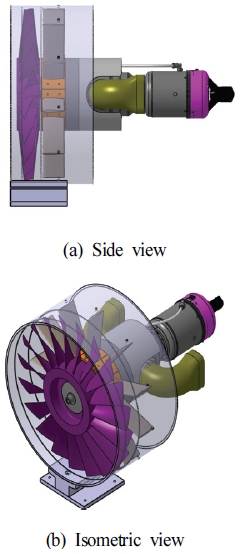

Cosentino 등(1) 의 사례를 참고하여 제작된 터보팬 엔진의 모델링 형상을 Fig. 1에 나타내었다. 기존 터보프롭 하드웨어와 비교하여 추가된 구성품으로는 팬, 팬 하우징, 가이드 베인, 배기 덕트, 파일론 등이 있다.

2.3 팬 설계

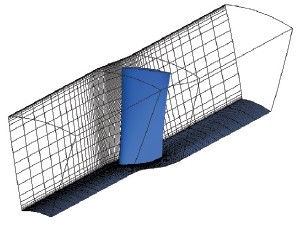

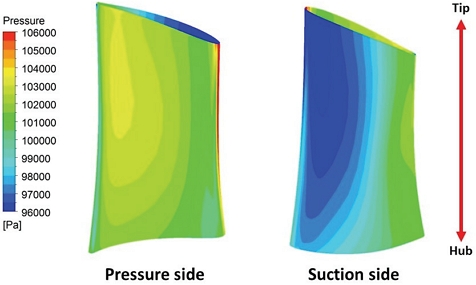

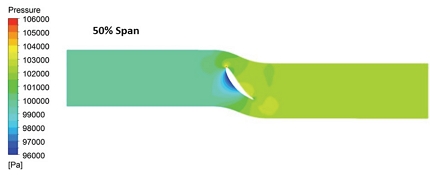

기본적인 팬 블레이드 설계에는 속도 삼각형 방식을 사용하였으며, 위치별로 날개 각도는 반경별 유동각에 대응되도록 유로가 설계되었고, 이를 반영한 팬 블레이드 익형 설계를 진행하였다. 설계된 팬 블레이드의 3차원 유동 해석에는 상용 유동해석 소프트웨어인 ANSYS CFX를 사용하였으며, Turbogrid를 활용하여 격자계를 구성하였다. 유동 해석에서 사용한 해석 영역 및 격자 형상을 Fig. 2에 나타내었으며, 해석에 사용된 조건들은 Table 2와 같다. 유동 해석으로 팬 블레이드 수 및 반경에 따른 유량 변동을 확인하여 적합한 형상을 결정할 수 있었으며, 작동 영역에서 유동 박리 등의 비정상 유동 문제가 없음을 확인할 수 있었다. 유동 해석 결과 도출된 성능은 Table 3과 같으며, Fig. 3 및 Fig. 4에 팬 블레이드 및 유로에서의 압력 분포를 나타내었다.

팬은 회전하면서 원심력, 공력 하중 등의 외력을 받게 된다. 구조적인 안정성을 위하여 이러한 하중에 의한 변형 및 파괴 여부를 검증하여야 한다.

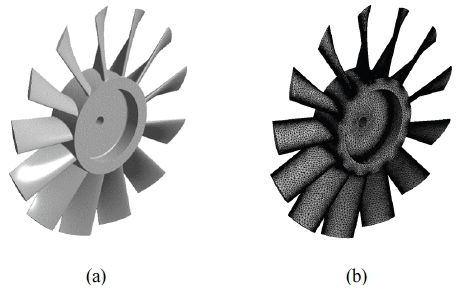

경량화와 제작성을 위하여 팬의 소재는 캐스트 나일론을 선정하였다. 캐스트 나일론의 물성치는 Table 4 와 같다. 이후, 해당 소재의 물성치와 최대 회전속도인 6,000 RPM을 조건으로 구조해석을 수행하였다. 구조 해석에는 상용 소프트웨어인 ANSYS Mechanical를 사용하였으며, ANSYS 내부 격자 생성 소프트웨어인 Ansys Mesh를 이용하여 격자계를 구성하였다. 구조 해석에서 사용한 팬 모델 및 격자계의 형상은 Fig. 5와 같다.

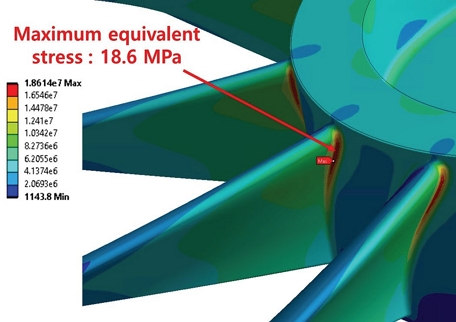

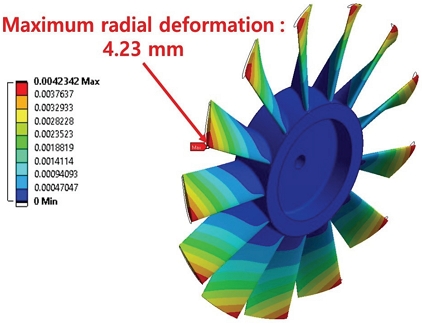

구조 해석 결과 계산된 최대 등가 응력과 최대 반경 방향 변형 양상을 각각 Fig. 6과 Fig. 7에 나타내었다. 구조 해석 진행 결과 일부분에서 과도한 등가 응력이 예측되어 블레이드 두께 및 블레이드 – 허브 사이 필렛 반경 등의 수치가 수정되었다. 최종적으로 블레이드 - 허브 사이에서의 최대 등가 응력은 18.6 MPa, 최대 반경 방향 변형량은 4.23 mm로, 소재인 캐스트 나일론의 항복 강도를 크게 밑도는 수준으로 예측되어 구조적인 안정성을 확보하였다고 판단하였다.

2.4 구성품 제작

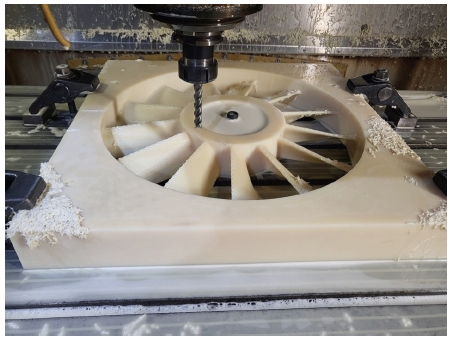

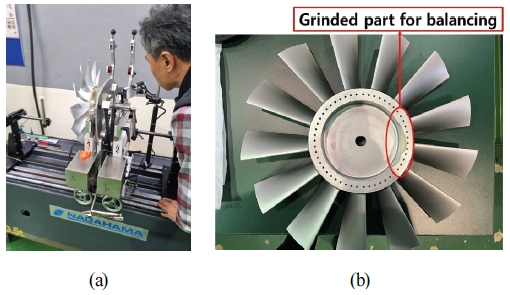

수치해석 이후 최종적으로 결정된 팬 모델을 바탕으로 팬을 제작하였다. 팬은 캐스트 나일론 슬래브를 5축 CNC로 절삭하여 가공하는 방식을 적용하였다. Fig. 9에 팬 가공 과정 중의 모습을 나타내었다.

가공 완료 후 회전체 동역학적 안정성을 위하여 Fig 10과 같이 밸런싱 작업을 수행하였다. 밸런싱 작업은 팬 허브 내측 일부를 갈아내어 비대칭 질량을 제거하는 방식으로 진행하였는데, 소재 특성상 등방성이 크지 않아 금속으로 가공된 팬 블레이드에 비해 많은 비율의 질량을 제거하였다.

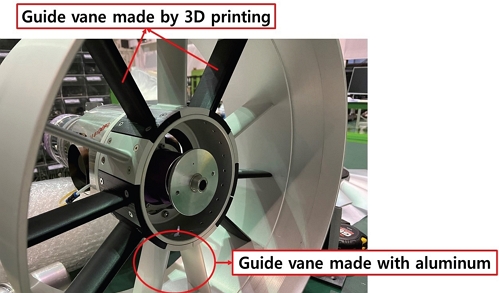

가이드 베인은 팬 출구 유동을 축류로 정렬시키는 기능을 함과 동시에 코어 엔진과 팬 하우징 사이를 고정하는 역할을 수행한다. 본 터보팬 엔진에는 11개의 가이드 베인이 적용되었다.

베인들 중 코어 엔진의 하중을 지지하지 않는 6개의 베인은 3D 프린팅으로, 나머지 5개의 베인들은 구조적인 안정성을 위하여 알루미늄 합금으로 제작 후 아노다이징 작업을 수행하는 방식으로 제작하였다. 제작된 가이드 베인의 형상은 Fig. 11과 같다.

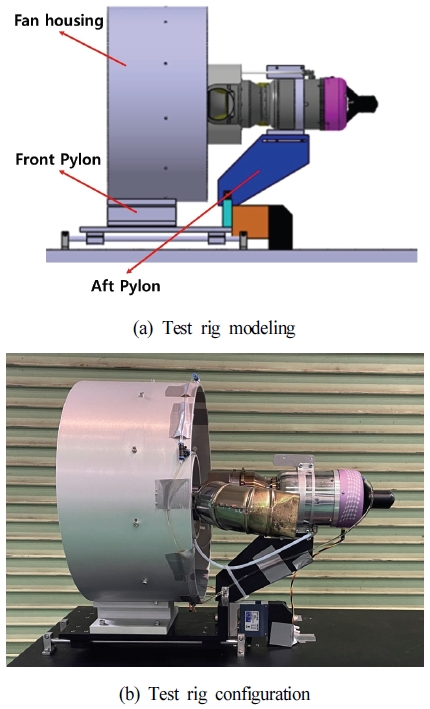

엔진 및 시험 리그 부분의 형상을 Fig. 12에 나타내었다. 엔진 전방의 팬 하우징은 내부에 장착된 가이드 베인들과 함께 코어 엔진을 지지한다. 그와 동시에 엔진 전체의 하중을 지지하며, 추력을 전달하는 파일런이 장착되는 구성품이다. 이러한 특성 때문에 팬 하우징은 구조적인 강건성을 위하여 알루미늄 합금 실린더를 가공 후 아노다이징 작업을 수행하여 제작하였다. 팬 하우징의 내경은 405 mm로, 팬 블레이드 팁과 5 mm 정도의 간극을 형성하도록 하여 팬 블레이드 팁과 팬 하우징 사이의 의도치 않은 마찰을 방지하도록 하였으며, 내/외부 형상은 별도의 수축 혹은 확장부가 없는 단순 원통형으로 설계하였다.

파일론은 본래 엔진과 항공기 사이를 연결하여 추력을 전달하는 구조물로, 본 논문에서는 엔진과 시험 리그 사이를 연결하는 부분을 의미한다. 전방 파일론은 엔진 무게중심 근처에 위치하고 엔진의 추력을 시험 리그의 로드셀에 전달하며, 후방 파일론은 코어 엔진을 지지하여 떨림을 방지한다.

3. 터보팬 엔진 시험

3.1 시험 개요

시험은 두 차례에 나누어 실시하였으며, 두 시험에서의 대기 조건은 Table 6과 같다.

첫 번째 시험은 시험 리그의 성능 확인 및 팬 축계 진동 및 팬 탈락 등의 리스크 존재 여부를 확인하기 위하여 최대 출력 이하 1,500, 2,000, 2,500, 3,000, 3,500, 4,000 RPM 총 6개 구간에서 진행하였다.

해당 시험에서 상기 위험이 확인되지 않아 두 번째 시험에서 코어 엔진 기준 최대 출력 영역까지 시험을 진행하였다. 시험 영역은 팬 회전수 1,500, 2,000, 2,500, 3,000, 3,500, 4,000, 4,500, 5,000, 5,500, 6,000 RPM 총 10개 구간이었다.

최대 출력 영역까지 시험을 진행하면서 목표한 팬 회전수 및 추력에의 도달 여부와 전체 엔진 작동 영역에서의 추력, EGT 등의 특성이 기존의 마이크로 터보제트 엔진 시험 결과와 유사한 경향을 보이는지를 중점적으로 확인하였다. 특히 이전 1차 시험 결과와 비교하여 해당 특성들이 유사하게 재현되는지 비교하였다. 이후 보정 성능 및 비연료 소모량을 계산하여 제작한 터보팬 엔진의 성능 곡선을 얻어내는 한편, 터보제트 엔진 대비 터보팬 엔진의 비연료 소모량을 정량적으로 평가하였다.

3.2 시험 결과

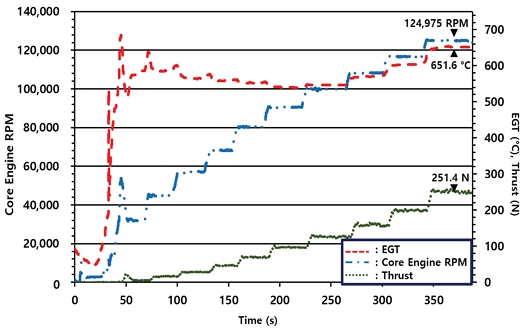

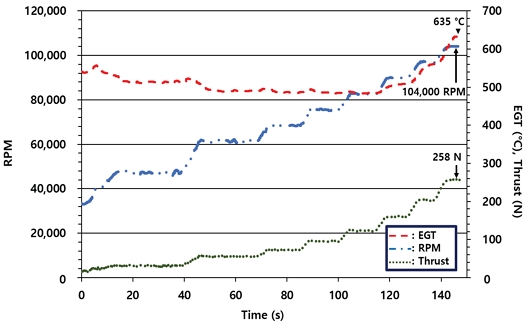

최대 출력 영역까지 측정된 터보팬 엔진의 추력, 코어 엔진 회전수, EGT 결과는 Fig. 13과 같다. 전체적인 변화 양상은 Rhee 등(2) 의 연구 결과에서 확인할 수 있는 마이크로 터보제트 엔진의 RPM 별 작동 특성과 유사함을 확인하였다. 해당 연구에서의 결과를 Fig. 14에 나타내었다. EGT 는 최대출력 구간에서 최대 651.6 °C 로 측정되었다. 추력의 경우 최대 평균 추력은 251.4 N으로, 설계상 최대 추력인 300 N 대비 다소 낮은 결과를 보였다.

코어 엔진 회전수와 EGT를 비교한 결과, 기존 터보제트 엔진의 특성과 같이 EGT 값은 코어 엔진의 회전수 증가에 따라 감소 후 특정 구간 이후 반등하는 경향을 나타냈다. 이러한 결과는 저 회전수 영역에서의 터빈 과소 팽창으로 인한 결과로, Rhee 등(2) 의 선행연구에서도 확인되는 특징이었다.

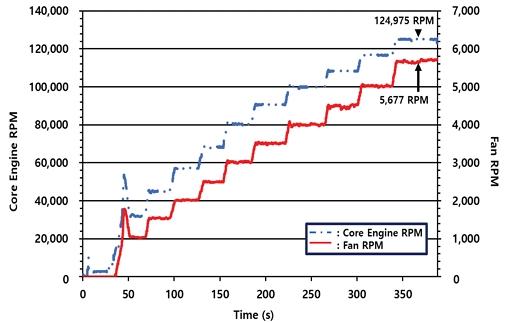

전체 시험 영역에서의 팬 회전수와 코어 엔진 회전수를 비교한 그래프는 Fig. 15와 같다. 코어 엔진 회전수 증가에 따른 팬 회전수 증가 양상은 두 시험 모두 유사하였는데, 대략적으로 코어 엔진 회전수 상승 11,000 RPM 당 팬 회전수는 500 RPM 씩 상승하는 관계가 성립하였다. 측정된 팬 최대 회전수는 5,677 RPM으로, 설계 최대 회전수인 6,000 RPM을 하회하였다. 이는 기어박스 등에서의 기계적인 손실로 인한 결과라고 판단된다.

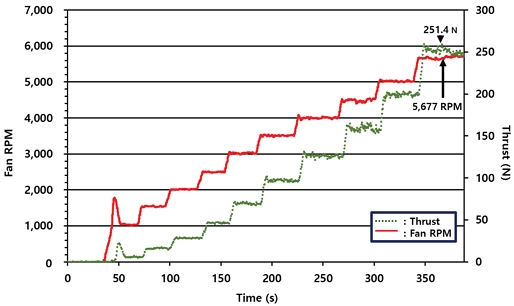

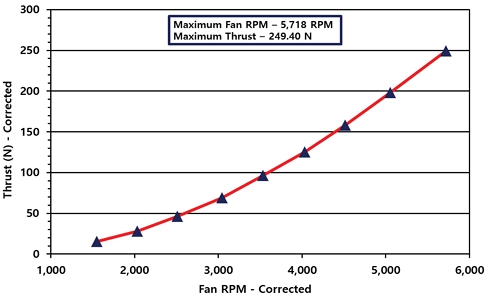

전체 시험 영역에서의 팬 회전수와 추력 특성은 Fig. 16과 같다. 팬 회전수 증가에 따른 추력 상승과 고 회전수 영역에서 추력 상승 폭이 증가하는 양상은 두 시험에서 모두 유사하였다.

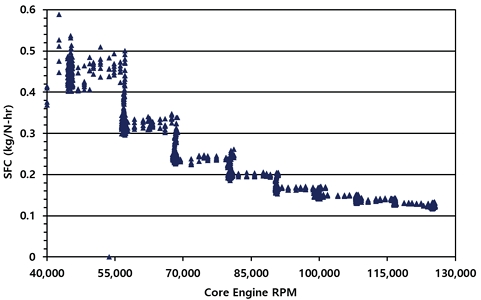

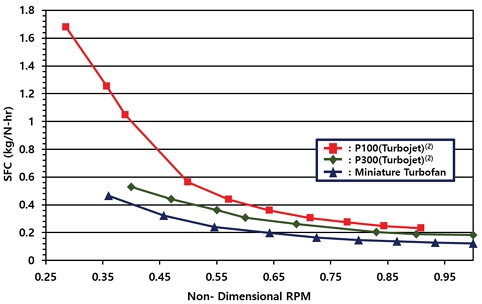

전체 시험 영역에서의 측정값에 기반하여 계산된 SFC 결과는 Fig. 17과 같다. 저 회전수 영역에서 고 회전수 영역으로 진행될수록 SFC 값이 낮아지는 것은 두 시험 모두 유사하였다. 다만, 추력 및 연료 유량의 변화와 각 센서들의 반응 시점 사이에 각각 3초와 6초 수준의 비교적 큰 시간차가 존재하여 그로 인한 영향이 계산된 SFC 결과상에서 계단형으로 나타나는 것을 확인할 수 있었다.

SFC 결과를 기존 터보제트 엔진들의 SFC 값과 무차원화한 회전수에 대하여 비교한 결과를 Fig. 18에 나타내었다. 최대 출력에서 터보팬 엔진의 SFC는 0.122로, 코어 엔진 기준 동급인 P100 엔진의 53% 수준으로 크게 낮았으며, 코어 엔진 기준 2배 이상 큰 P300 엔진의 67% 수준이었다.

3.3 보정 성능

가스터빈의 성능은 입구 온도 및 대기압 등 운용 조건에 따라 보정하여 제시할 수 있다. 이러한 가스터빈 성능의 보정은 Volponi 등(3) 의 연구 결과를 참고하였다. 본 연구에서는 측정한 성능 인자들에 대해 식 (1)∼(3)을 이용하여 보정을 수행하였다. 추후 보정 성능 결과를 바탕으로 다양한 대기온도 및 기압 조건에서의 엔진 성능 검토 등에 활용할 것이다.

| (1) |

| (2) |

| (3) |

여기서 θ = Tinlet/288.15 K, δ = Pinlet/101.3 kPa 이며, N은 보정 전 회전수, Fn 은 보정 전 추력, Wf 는 보정 전 연료 유량이다.

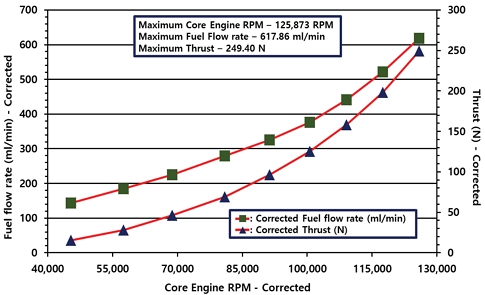

대기 조건을 활용하여 코어 엔진 회전수와 추력, 연료유량을 보정한 결과는 Fig. 19와 같다. 보정을 수행한 결과 대기 조건에 따른 코어 엔진 입구 공기밀도의 변화로 인하여 코어 엔진 회전수가 약간 상승하였으나 최대 추력은 소폭 감소하였다. 보정 시의 최대 추력은 125,873 RPM에서 249.4 N이다.

보정 코어 엔진 회전수와 보정 연료유량을 비교한 결과, 대기 온도 조건에 의한 연료 체적 유량의 감소로 인하여 보정 후의 연료 유량은 보정 전보다 분당 9.35 ml 정도 소폭 증가하였다.

팬 회전수와 추력을 보정한 결과를 Fig. 20에 나타내었다. 보정 결과 코어 엔진 회전수와 유사하게 최대 추력에서의 팬 회전수가 보정 전 5,677 RPM에서 보정 후 5,718 RPM으로 소폭 증가하였다.

4. 결 론

본 연구에서는 시판되는 마이크로 터보프롭 엔진을 개조하여 터보팬 엔진을 개발하였다. 터보팬 엔진 개발을 위하여 추가된 팬 모듈에 대한 속도 삼각형 방식의 간이 설계를 진행하였고, 이후 유동 해석, 구조 해석 등의 수치해석 데이터를 기반으로 상세 설계를 진행하였다.

터보팬 엔진의 제작은 상세 설계에서 도출된 사항들을 기반으로 구조적 강건성과 제작 용이성을 만족시키면서 성능 저하를 최소화하도록 진행하였다.

이후 제작된 엔진을 시험 리그에 장착하고 시험을 진행하여 의도한 성능이 충족되는지 확인함과 동시에 코어 엔진과 동급의 터보제트 엔진 대비 더 높은 추력, 낮은 SFC 값을 달성하는지 검증하였다. 최대 출력에서 팬 회전수가 기계적인 손실 등의 원인으로 초기 의도한 설계 회전수에 도달하지 않았으며, 그 결과 최대 출력은 251.4 N으로 설계 최대 추력인 300 N을 다소 하회하였다. 최대 출력 구간에서 측정된 SFC는 코어 엔진 기준 동일한 규모의 터보제트 엔진보다 우수함은 물론, 코어 엔진 기준 2배 이상 규모가 큰 터보제트 엔진의 SFC 대비 50∼60% 수준을 보여 터보팬 엔진의 특성이 구현되었다고 판단된다.

측정된 성능 특성들을 대기 조건을 이용하여 보정한 결과, 대기 조건에 따른 터보팬 엔진의 성능 특성 변화와 고유한 성능 곡선을 획득하였다.

후속 연구에서는 취득된 데이터를 기반으로 팬, 팬 덕트 및 나셀 형상 최적화, 배기구 항력 저감, 전체적인 경량화 및 저 바이패스 비 엔진 개발 등 실제 임무용 무인기의 엔진으로 사용될 수 있도록 최적화를 수행해나갈 것이다.

Acknowledgments

본 연구는 한국항공우주연구원 주요 과제인 ‘마이크로 가스터빈 기반 초소형 터보팬 엔진 개발’의 지원을 받아 수행되었습니다.

References

- Cosentino, G. B. and Murray, J. E., 2009, “The Design and Testing of a Miniature Turbofan Engine,” SAE AeroTech Congress 09, Washington, United States, ATC-0241.

-

Rhee, D.-H., Lee, K. J., Kang, Y. S. and Chung, H, 2020, “Performance Test and Evaluation of Micro Turbojet Engine at Sea Level and Altitude-Simulating Inlet Pressure Conditions,” KSFM Journal of Fluid Machinery, Vol. 23, No.6, pp. 34∼40.

[https://doi.org/10.5293/kfma.2020.23.6.034]

-

Volponi, A. J., 1998, “Gas Turbine Parameter Corrections,” ASME Paper No.98-GT-347

[https://doi.org/10.1115/98-GT-347]