선택적 촉매 환원(SCR) 장치 내 유동 균일화를 위한 Straightener에 대한 수치해석적 연구

Abstract

Selective catalytic reduction (SCR) is an air pollution control technology commonly used in power plants for removing nitrogen oxides. The efficiency of an SCR facility depends on the uniformity of the flow entering the catalyst layer. However, the flow uniformity is often compromised by geometrical constraints such as large-angle bends, branches, and curved ducts. To improve the uniformity, flow control devices such as straighteners, guide vanes, and honeycombs are commonly used. Straighteners are often used in power plants to induce a uniform flow distribution within the catalyst chamber. Previous studies have shown improvement by increasing the thickness of the straightener, but this approach is limited by the mixing length available within the catalyst chamber. In this study, using computational fluid dynamics (CFD), the flow field downstream of a straightener was analyzed, and flow uniformity was qualitatively and quantitatively assessed by changing not only the thickness of the straightener but also the separation distance of the ribs. We show that both the thickness and rib separation distance are necessary to make the flow more uniform in the catalyst chamber.

Keywords:

Selective catalytic reduction, Denitrification, Flow uniformity, Recirculation zone, Straightener, Reynolds-averaged Navier-Stokes(RANS)키워드:

선택적 촉매 환원, 탈질, 유동 균일성, 재순환 영역1. 서 론

전 세계적으로 미세먼지 및 대기질 저하 문제가 커지면서 대기오염 저감에 대한 조치로, NO, NO2와 같은 질소산화물(NOx)을 제거하기 위한 발전 시설 내 환경 설비 개선에 대한 요구가 증가하고 있다. 질소산화물은 대기환경과 인간에게 모두 악영향을 미치는 물질이다(1). 선택적 촉매 환원(selective catalytic reduction, SCR) 장치는 촉매층 내부에서 NH3, CO 등과 같은 환원제와의 화학 반응을 이용해 질소산화물을 인체에 무해한 N2와 H2O로 변환시킴으로써 제거하는 장치이다. SCR은 다음 식 (1), (2)와 (3)으로 표현되는 질소산화물과 촉매 NH3 사이의 환원 과정을 이용해 질소산화물을 친환경적으로 줄인다.

| (1) |

| (2) |

| (3) |

이때, 이와 같은 환원 반응의 효율을 향상하기 위한 연구들이 진행되어 왔으며(2), 촉매층으로 들어가는 유동이 균일할수록 환원제와의 화학 작용이 전반적으로 향상되어 반응 효율을 높이는데 효과적이다(3-4). 하지만 대부분의 환경 설비들은 공간상 제약으로 인해 분기 덕트, U자 곡관, 90° 곡관 등 유동 균일성을 저해하는 장치들의 사용이 불가피하다.(5) 위 장치들은 유동 균일성 저해의 원인이 되는 편류, 이차유동, 재순환 영역의 생성을 일으킨다. 이러한 이유로 유동 균일성 확보를 위해 mixer, baffle, guide vane, straightener, honeycomb 등 다양한 유동 제어 장치들을 사용한다(4).

Xu 등(6)은 SCR 설비의 촉매 효율 증대를 위해 다양한 유동 장치에 대한 최적화를 진행했다. Straightener의 경우, 유동의 촉매층 진입 각도를 평가지표로 선정하여 최적화를 진행했다. 각도가 크다는 것은 유동이 한쪽으로 모일 가능성이 큰 것이고, 이는 결과적으로 유동 균일성의 악화를 일으킨다. Straightener의 thickness를 기존 수치인 0.075 m부터 0.40 m까지 변화를 준 결과, thickness가 증가할수록 촉매층 진입 각도는 지속적으로 감소하였다. 또한, Gao 등(7)은 다른 형상의 SCR에서 straightener의 thickness에 따른 진입 각도에 관한 연구를 진행하였다. 연구 결과 thickness가 증가하면서 진입 각도는 감소하며, 0.3 m 이상의 thickness일 때, 최적의 straightener 기능이 구현된다고 밝혔다.

하지만 thickness를 늘리는 것은 유동에 직진성을 부여하며 유동 균일성을 높일 수 있지만, 반대로 straightener의 thickness 증가로 인해 곡관부를 지난 유동이 촉매층을 만나기 전 혼합하는 영역의 mixing length 감소가 발생한다. Ghahremanian 등(8)은 다공판(perforated plate)를 지나는 유동에 대해 혼합의 정도를 구간에 따라 관찰하였다. 결과에 따르면 다공판를 지나는 유동이 촉매층을 만나기 전 충분한 길이가 확보되어야만 다공판 직후의 복잡한 유동이 혼합되어 유동 균일성 향상이 가능함을 지적하였다. 또한, Lee 등(9)도 유동 혼합에 대해 입자 영상 유속계(particle image velocimetry, PIV)와 적합 직교 분해(proper orthogonal decomposition, POD)를 통해 관찰하였다.

위와 같이 소개된 실험 기법 외에도 유체의 거동을 모사하기 위해 전산유체역학(computational fluid dynamics, CFD)으로 연구를 진행한 사례들이 많다. Jo 등(10)은 초대형 버터플라이밸브에 대해, 다공판 설치 유무에 따른 공동현상 발생 에 관한 연구를 진행한 바 있다. 또한, Kim 등(11)은 HVAC 덕트 시스템에서 유동 균일도 향상을 위한 연구로써 CFD를 활용한 바 있다.

기존 선행 연구에서는 straightener 형상 변화에 대해 주로 thickness 증가에 초점이 맞춰져 있었다. 하지만 위에서 언급한 것처럼, straightener부터 촉매층까지의 길이가 한정되어 있는 경우 mixing length를 충분히 확보할 수 없다는 한계점이 있다. 이는 유동 균일화의 악화를 도리어 야기할 수 있다. 이러한 한계점을 straightener의 rib 간 separation distance의 변경을 통해 해결할 수 있다. 본 연구에서는 SCR의 straightener에 대해 thickness와 rib 간 separation distance를 변경하며 그에 따른 유동 균일성을 분석하고자 한다.

2. 수치해석 형상 및 방법

2.1 수치해석 형상

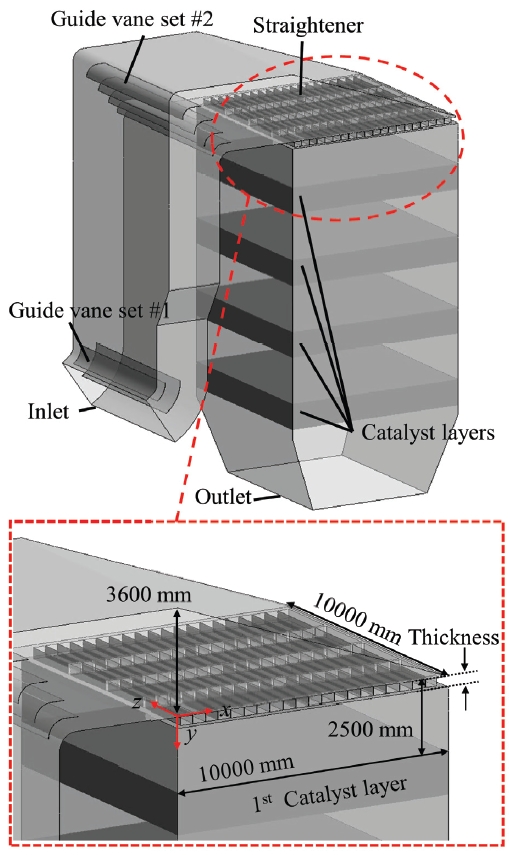

본 연구에서 사용된 SCR의 기본 baseline 형상은 Fig. 1에 나타내었다. SCR은 현재 한국서부발전에서 사용하는 실제 scale 모델장비를 기반으로 설계되었으며 이 형상은 후술될 case 1에 해당한다. Inlet으로 들어온 유동은 먼저 guide vane set #1을 만나며 첫 번째 곡관부를 지나 위로 상승하게 된다. 그 후 guide vane set #2를 만나며 두 번째 곡관부를 지나게 된다. 유동은 세 번째 곡관부에서 straightener를 지나고 4단 촉매층을 통과한 후, 밑으로 내려오고 outlet으로 나오게 된다.

본 연구에서는 마지막 곡관부가 시작되는 straightener 직전부터 첫 번째 촉매층을 만나기 전까지의 영역에 대해 유동 구조를 비교하고 궁극적으로 유동 균일성을 평가하였다. 이는 환원 반응의 최대 효율을 끌어내기 위해서는 첫 번째 촉매층으로 들어가는 유동 분포의 균일함이 결정적이기 때문이다. Guide vane set #2를 지난 유동은 10,000 mm × 3,600 mm의 덕트를 지난다. 그 후 유동은 곡관부를 따라 10,000 mm × 10,000 mm의 덕트를 만나게 된다. Straightener의 시작 지점부터 첫 번째 촉매층을 만나기 직전까지의 길이는 2,500 mm로, 이 길이를 mixing length로 정의한다. 이 구간에서 straightener를 통과한 유동은 균일성을 회복한 후 첫 번째 촉매층을 만나게 된다.

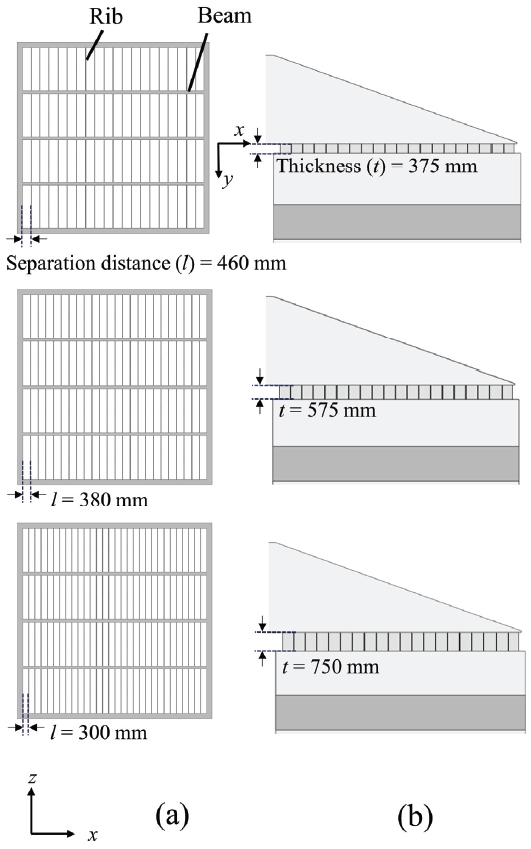

Straightener는 주유동 방향으로의 thickness, rib 간 separation distance, rib과 주유동 방향 간의 각도 등 다양한 형상인자를 가지고 있다. 본 연구에서는 thickness와 rib 간 separation distance를 형상 조작 인자로 선택하고 이를 변경하면서 각 case 별 성능을 분석하였다. Rib 간 separation distance는 460 mm, 380 mm와 300 mm 총 3가지의 길이를 사용하였다. Straightener의 두께는 375 mm, 575 mm와 750 mm 총 3가지의 길이를 사용하였다. Separation distance와 thickness의 각 길이를 조합하여 총 9가지의 case를 얻을 수 있다. 이를 Fig. 2에 나타내었다.

2.2 수치해석 방법

상용 유동 해석 프로그램인 ANSYS CFX 2021R2을 이용하여 SCR 내부 유동 해석을 진행하였다. 3차원 정상상태의 비압축성 유동을 가정하였고, 유체의 거동 해석에 필요한 연속 방정식과 운동량 방정식을 다음 식 (4)와 식 (5)에 각각 나타내었다. 이때, 본 연구에서는 열전달은 고려되지 않았다.

| (4) |

| (5) |

여기서 u는 속도, ν는 유체의 동점성 계수, ρ는 유체의 밀도 그리고 p는 정압을 나타낸다.

본 연구에서는 운동량 방정식을 시간 평균하여 접근하는 Reynolds averaged Navier-Stokes (RANS) 방정식을 사용하였다. 이때 나타나는 Reynolds stress를 구하기 위해 다양한 난류 모델들을 적용한다. 전산수치해석의 정확도를 높이기 위해서는 적절한 난류 모델의 선정이 매우 중요한데, 본 연구에서는 기존 SCR 선행 연구에서 보편적으로 사용된 k-ε 난류 모델을 사용하였다(6-7).

실제 SCR의 유동을 해석하기 위해 현재 한국서부발전에서 사용되고 있는 on-site 데이터를 기반으로 유동 조건을 설정하였다. 해석의 작동 유체는 공기를 사용하였다. 밀도, 속도, 점성 등의 물성값에 대한 상사를 맞추기 위해 inlet 부근의 Re 수(Reynolds number)는 941,000으로 설정하였다.

이를 위해 입구조건으로, 5.3 m/s의 속도로 inlet을 통해 유동이 들어오고, 대기압 상태의 출구 조건으로 outlet을 통해 유동이 나가게 된다.

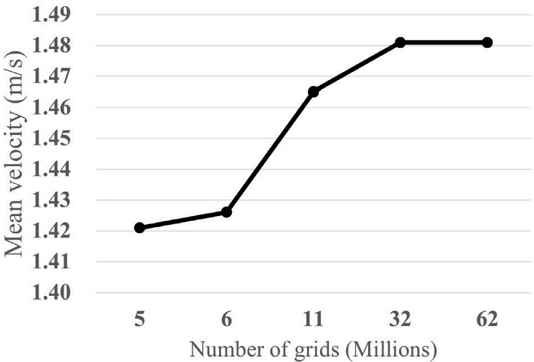

CFD 해석에 있어서, 적절한 개수의 격자 생성이 근사해의 정확성에 매우 큰 영향을 미치므로 SCR 내부 유동 해석에 대한 최적의 격자 개수를 판단하기 위해 500 만∼6200 만 개의 격자를 만들어 격자 독립성 검증을 시행했다. 촉매층 직전 단면의 면평균 속도를 이용하여 검증을 진행했다. 격자 독립성 검증의 결과를 Fig. 3에 나타내었다. 격자간 평균 속도 비교를 통해 3200만개의 격자부터 면평균 속도가 수렴하는 것을 알 수 있다. 따라서, 정밀도와 계산 시간을 고려하여 본 연구에서는 격자의 개수로 3200 만 개를 선정하였다.

한편, SCR의 촉매층을 모사하기 위해 porous media 모델을 사용하였다.(12) Porous media 모델은 다음 식 (6)으로 표현되며, 유동이 촉매층과 같은 다공성 매질을 지날 때 발생하는 압력강하를 해당 영역에서의 속도와의 실험식으로 나타낸 것이다.

| (6) |

여기서 SM은 momentum source term으로 압력강하를 이용하여 구할 수 있다. μ는 점성계수, α는 점성 손실계수, u는 속도, ρ는 유체의 밀도, ζ는 관성 손실계수를 나타낸다. 유동이 난류이면 SM은 관성에 의한 momentum이 지배적이다. 실제 한국서부발전에서 제공한 on-site 데이터의 압력 손실을 이용하여 주 유동 방향의 난류 손실계수를 구한 결과, 본 연구에서는 관성 손실계수 ζ = 4.27 m-1임이 확인되었다.

유동의 균일성 정도에 대한 지표로 상대표준편차(relative standard deviation, RSD)를 이용한다. RSD는 다음 식 (7)과 같이 계산할 수 있다. RSD는 관심 영역의 주 유동 방향 속도 성분이 주 유동 방향 평균 속도 값에서 얼마나 차이를 보이는지 나타낸다.

| (7) |

이때, vi는 y방향 속도 성분, V는 y방향 속도 성분의 평균 그리고 N은 속도 성분의 개수를 의미한다. RSD는 0보다 큰 값을 가지며 값이 클수록 유동이 불균일함을 의미한다.

3. 결과 및 분석

3.1 기본 형상 해석

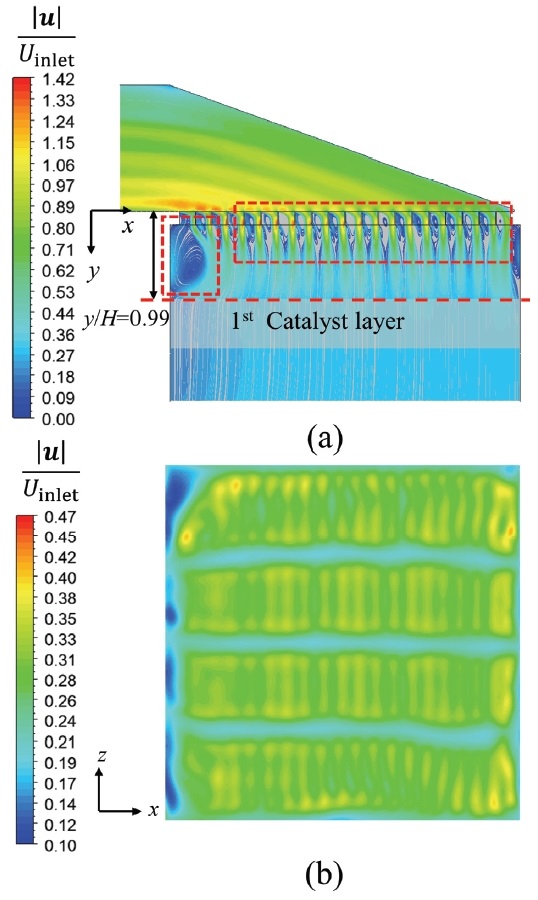

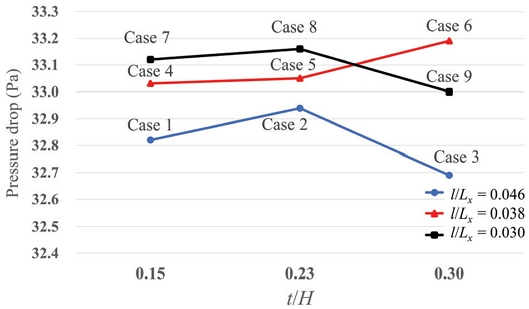

Baseline case 1을 해석함으로써 straightener를 통과한 유동의 균일성 저하 문제점을 파악하였다. 해석 결과는 streamline과 무차원 속도 크기 contour을 이용하여 Fig. 4에 나타내었다. SCR 장치의 입구 면평균 속도 Uinlet를 이용하여 무차원화를 진행했다. Fig. 4(a)는 case 1의 side view에서 관찰한 streamline을 나타낸 것이다. 70° 가까이 되는 유입 각도를 가진 유동이 straightener를 통과하며 rib 사이에 작은 separation bubble들이 생성되게 된다. 이러한 separation bubble들과 그 외의 영역에서 분출되는 제트 유동들이 뒤섞이며 straightener를 통과하게 된다. 이러한 유동이 충분히 mixing 되지 않고 첫 번째 촉매층을 만나게 된다. 또한, 좌측의 안쪽 유동에 대해서는 급격한 유동의 방향 변화와 역압력 구배로 인해 큰 재순환 영역이 생성된다. 이러한 이유들로 인해 결과적으로 촉매층으로 들어가는 유동의 균일성이 저해된다. Fig. 4(b)는 촉매층 직전의 영역(y=0.99H)의 무차원 속도 크기 contour를 top view를 통해 나타낸 것이다. Rib에서 발생한 separation bubble 때문에 전체적으로 유속이 고르지 못한 것을 확인할 수 있다. 또한, 재순환 영역의 영향으로 유속이 현저히 낮은 영역도 contour 좌측에서 관찰된다. Contour 상 우측의 경우, 곡관부를 지나며 유동의 방향을 바뀌는 도중 편향된 유동이 안쪽과 섞이지 못하고 그대로 첫 번째 촉매층을 만나기 때문에 유속이 조금 빨라졌다. 이렇듯, straightener를 통과한 유동은 rib에 의한 separation bubble, 재순환 영역으로 인해 전체적인 유동 균일성이 낮아졌다.

3.2 형상인자 변화 별 Case 해석

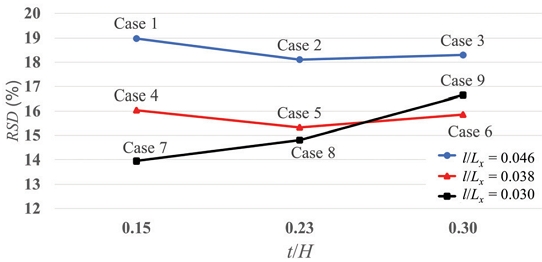

형상인자 변화에 따른 모든 case 결과를 Fig. 5와 Table 1에 나타내었다. 결과를 통해 모든 case들이 case 1보다 낮은 RSD 값을 가진다는 것을 알 수 있다. Case 1부터 case 6의 RSD 값들을 통해 thickness와 separation distance를 변경했을 때의 경향성을 파악하였다. Case 1, 2, 3의 RSD 변화값과 case 1, 4, 7의 RSD 변화값 비교를 통해 separation distance가 고정이고 thickness가 변화할 때의 RSD 값보다 thickness가 고정이고 separation distance가 변화할 때의 RSD 값이 더 낮다는 것을 알 수 있다. 유동 균일성 측면에서 thickness를 변경하게 되면 어느 정도 효과는 얻을 수 있지만, 그 효과는 작다. 또한, thickness가 어느 정도 더 두꺼워지게 되면 case 3과 case 6의 경우처럼 RSD가 오히려 조금 증가하게 된다. 이는 thickness를 통해 유동 균일성을 개선하는 데에는 어느 정도 한계가 있음을 의미한다. 반면, 결과에서 알 수 있듯이 separation distance를 줄이게 되면 thickness를 늘리는 것보다 비교적 큰 개선을 이룰 수 있다. Separation distance 변경의 경우 l/Lx=0.038와 0.046에서 같은 경향성을 보이지만, l/Lx=0.030의 경우 다른 경향성을 보인다. 이에 대한 분석은 후술할 3.4에서 자세히 다뤄보고자 한다.

계산된 RSD의 신뢰성을 검증하기 위해 CFD 해석의 불확실성을 구하였다(13-14). 이를 위해 가장 영향이 큰 격자 크기 불확실성을 구하였다. 격자 크기 불확실성은 Richardson 외삽법을 이용하여 구한다. Richardson 외삽법은 coarse, medium, fine의 3가지 크기의 격자를 사용하여 fine 격자에 대한 불확실성을 구하는 방법이다. Coarse와 medium 격자 결과값의 간격, medium과 fine 격자 결과값의 간격을 이용한 Richardson 외삽법을 통해, fine 격자에 대한 수치해석적 예상값을 도출한 후, 실제 fine 격자의 해석 결과값과 비교하여 불확실성을 계산한다. 본 연구는 3,200 만개의 case 1 해석 모델을 기준으로 격자 크기 불확실성을 구하였고, 그 결과 CFD 해석의 RSD 불확실성은 3.42 %로 나타났다. 해당 불확실성 결과는 전체적인 관점에서만 진행한 것이며 국소적인 관점(wall function 등)을 고려하면 불확실성이 증가할 것이다. 하지만 본 연구에서는 3,200만개의 촘촘한 격자를 사용하여 전체적인 유동 균일성의 경향성을 분석하였기에 진행한 해석을 신뢰할 수 있다고 판단하였다.

Straightener의 형상인자 중 하나인 separation distance를 좁히게 되면 그만큼 straightener의 rib 개수는 증가하게 되고, 전체적으로 straightener를 통과할 때 압력강하 증가가 예상이 된다. Thickness가 증가할수록 유동과 straightener가 접촉하는 면적이 넓어지며, 이로 인해 압력강하가 증가할 가능성이 있다. 이는 유체 기계 설계 및 제작 시 설비의 효율 감소 및 구조 안정성에 영향을 미칠 수 있으므로 모든 case에 대해 압력강하를 계산하여 그 결과를 Fig. 6에 나타내었다. 압력강하는 해석 영역의 inlet으로 들어오는 유동의 면 평균 압력과 outlet으로 나가는 유동의 면 평균 압력의 차로 구하였다. 각 case들의 압력강하와 Fig. 5의 각 RSD 값들의 비교를 통해 두 그래프의 경향성이 반대라는 것을 알 수 있다. 이는 straightener에 의해 유동이 균일해질수록 유동과 straightener 간 더 큰 상호작용이 발생하고 그에 따라 압력강하가 높아지는 것을 의미한다. 하지만 그래프에서 볼 수 있듯, 모든 case의 압력강하 값은 33 Pa 내외로, baseline인 case 1의 압력강하와 크게 차이가 나지 않는다. 이를 통해, separation distance의 축소, thickness의 증가 모두 압력강하에 영향을 크게 주지 않는다는 것을 확인할 수 있다.

3.3 Baseline과 Revision case

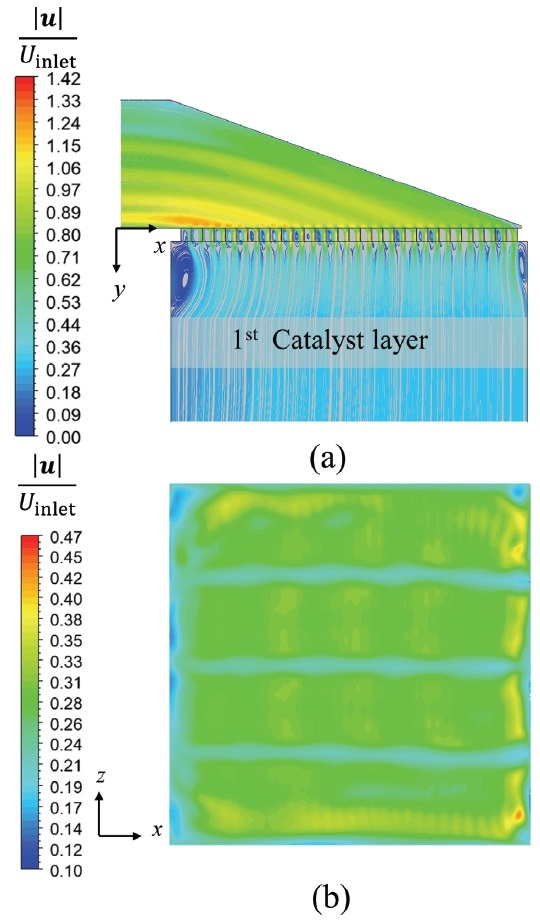

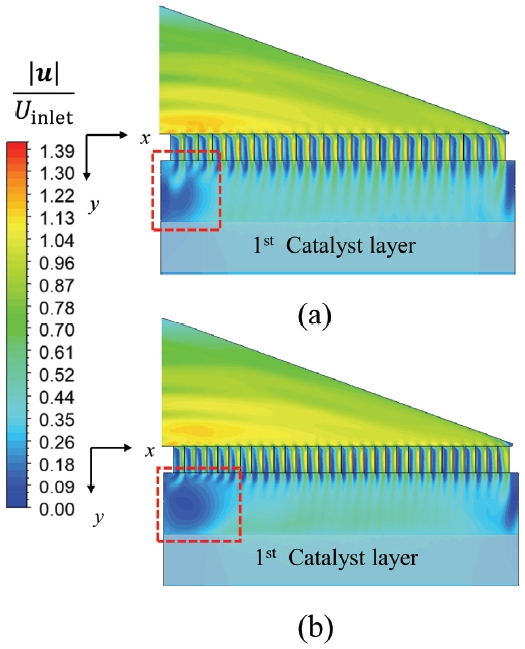

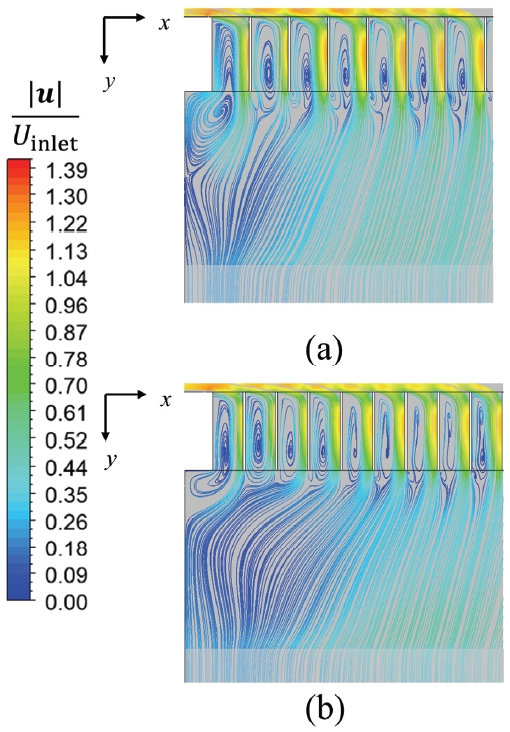

개선한 case들 중 유동 균일화 측면에서 가장 효과가 좋은 case 7과 baseline인 case 1을 정성적, 정량적으로 비교하였다. Case 7에 대한 streamline과 무차원 속도 크기 contour를 Fig. 7에 나타내었다. Fig. 7(a)는 straightener의 side view로 속도 streamline을 나타낸 것이고, Fig. 7(b)는 top view로 촉매층 진입 직전의 평면에서 무차원 속도 크기 contour를 나타낸 것이다. Case 1의 streamline인 Fig. 4(a)와의 비교를 통해 rib들 사이 및 후류에서 형성된 separation bubble의 크기가 상대적으로 줄어들었음을 알 수 있다. 또한, separation bubble과 제트 유동이 충분히 mixing이 잘 이루어지지 않았던 case 1의 경우와 비교했을 때, case 7의 경우에는 separation bubble의 영역과 제트 유동의 영역이 후류로 흐르며 비교적 충분한 mixing이 이뤄진 상태에서 촉매층을 만나는 것을 확인할 수 있다. 또한, 곡관부를 지나며 발생하게 되는 재순환 영역의 크기가 상대적으로 축소된 것을 알 수 있다. Fig. 7(b)를 통해서도 알 수 있듯이 유동이 충분한 mixing이 이뤄진 상태로 촉매층을 만나게 되는 것을 알 수 있다.

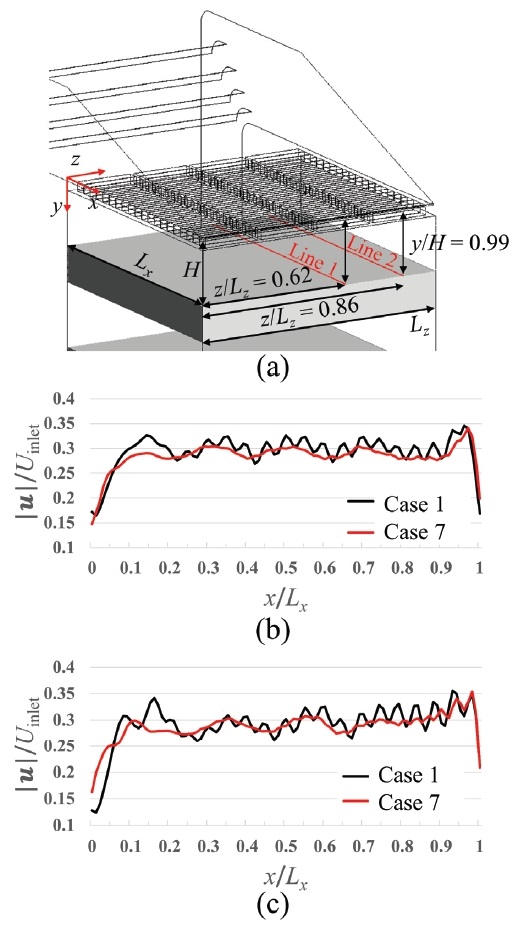

Straightener의 형상 변화에 따른 유동의 국부적인 속도를 파악하기 위해 straightener를 지난 유동의 속도 분포를 분석하였다. 이를 Fig. 8에 나타내었다. Fig. 8(a)는 straightener의 각 beam 사이를 지난 유동이 촉매층을 만나기 직전의 위치 line 1 과 line 2를 나타낸 것이다. 여기서 Lx, Lz는 각각 촉매층 입구 단면의 가로, 세로 길이를 나타낸다. H는 straightener에서 촉매층까지의 길이(mixing length)로 2,500 mm이다. Fig. 8(b)은 line 1에 대한 case 1 (baseline)과 case 7 (best revision)의 y방향 무차원 속도 분포에 대한 그래프이고, Fig. 8(c)는 line 2에 대한 속도 분포이다. Case 1의 경우 straightener를 통과한 유동이 촉매층을 만나기 직전 충분한 mixing이 이뤄지지 못하기 때문에 제트 유동에 의해 공간적으로 속도 변동이 크게 존재하는 형태로 나타난다. Case 7의 경우 전체적인 경향성은 비슷하지만, case 1과 비교했을 때 변화 폭이 작고 다소 완만하다. Line 1과 line 2에서 모두 보이는 결과를 통해 전체적인 유동 균일성뿐만 아니라 국부적인 유동 균일성까지 확보했다고 할 수 있다.

3.4 RSD 경향성 분석

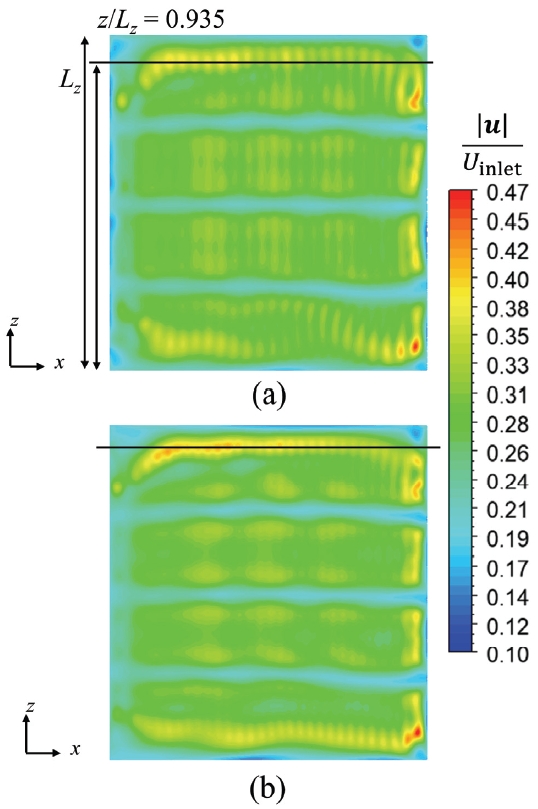

전체 case들을 설명한 3.2에서 언급한 것과 같이, rib 간 separation distance가 가장 짧은 경우인 l/Lx=0.030의 RSD 값들은 다른 case들과 다른 경향성을 보였다. l/Lx=0.038, 0.046의 경우 thickness가 커질수록 RSD 값이 감소한 후, 그 값이 더욱 커지게 되면서 다시 상승하는 것을 볼 수 있었다. 하지만 l/Lx=0.030의 경우, thickness가 커질수록 RSD 값이 계속 상승한다. Case 6은 case 3과 같은 경향성을 보이고, case 9의 경우 case 3, case 6의 경우와 달리 RSD가 급격히 상승하며 그 값은 case 6의 값을 역전한다. 경향이 변하는 이유를 도출하기 위해, case 6과 case 9에 대한 추가적인 분석을 진행하였다. Fig. 4(b)와 같이 Fig. 9(a), (b)는 각각 case 6과 case 9의 촉매층 진입 직전 단면의 무차원 속도 크기 contour를 나타낸 것이다. 두 case 모두 Fig. 4(b)와 비교했을 때 속도의 분포가 균일한 것을 알 수 있다. 이는 Table 1의 RSD를 통해서도 파악할 수 있다. 하지만, 두 case에서의 두드러지는 차이점은 그림에서 위아래 벽 쪽 유속의 빠른 정도이다. Case 6보다 case 9의 유속이 더 빠른 것을 확인할 수 있다. 이러한 양 끝단에서의 유속 차이가 유동 균일성에 영향을 준 것이다. Case 6와 case 9의 양 끝단에서의 경향성 차이를 더 자세히 분석하기 위해, Fig. 10은 Fig. 9의 z/Lz=0.935인 위치에서 side view를 통해 무차원 속도 크기 contour를 나타낸 것이다. Fig. 10(a)와 (b)는 각각 case 6과 case 9의 contour를 나타낸 것이다. 먼저 rib을 통과한 유동은 제트 유동의 형태를 띠며 양옆 separation bubble들의 후류와 mixing 되기 시작한다. 이상적 결과를 위해서는 충분한 mixing을 통해 전체적인 영역에서 유속의 균일화가 이루어져야 한다. Case 6과 case 9를 비교했을 때, Fig. 10에서 표시된 영역과 같이 mixing length 내의 재순환 영역 및 유동이 정체되는 구간 크기에 차이가 있다. 이러한 영향으로 case 6이 RSD가 15.86 %로 case 9의 값인 16.65 %보다 낮아진 것을 알 수 있다.

Fig. 11은 Fig. 10의 좌측 붉은색 점선으로 표시된 영역에 대한 streamline을 나타낸 것이다. 유동의 진입 각도가 고정된 상태에서 straightener thickness와 rib separation distance의 비가 0.5를 넘어가게 되면, rib에 의해 생기는 separation bubble의 크기와 separation distance의 비율이 일정한 값으로 수렴된다는 선행 연구 결과가 있다(15). 본 연구에서도 같은 방식으로 접근한 결과, SCR 덕트의 각도가 70°로서 진입 각도는 70°이고, thickness와 separation distance의 비율은 case 6, case 9가 각각 1.91과 2.5이다. 두 case에서 rib separation distance와 separation bubble 크기의 비율은 일정한 값을 가진다. 이는 streamline을 통해 비교해 볼 수 있다. 두 case 모두 유동이 지나는 면적과 유동이 정체되는 separation bubble의 면적 비율이 일정하다. 하지만, streamline에서 보이는 바와 같이 case 6의 경우, rib을 통과한 유동의 직진성이 상대적으로 더 뛰어나다. 이와 반대로 case 9의 경우 유동이 직진성을 갖지 못한 상태로 좌측으로 이동하며 유속이 현저히 낮아지는 정체 구간을 형성한다. 그 이유는 두 case 모두 separation bubble 크기의 비율은 같지만, 유동이 separation bubble과 상호작용하는 정도의 차이에 있다. Case 9의 경우, rib 사이의 거리가 상대적으로 짧아 separation bubble과 rib 쪽 유동 간 더 큰 상호작용이 발생한다. Separation bubble과 상호작용한 유동은 straightener를 통과하게 된다. Straightener를 나온 유동 separation bubble 부근 유동의 속도구배에 의한 momentum transfer로 유동이 좌측으로 휘게 된다. Case 6과 case 9 모두 유동이 좌측으로 휘게 되지만, case 9은 separation bubble의 더 큰 영향에 의해 상대적으로 더 많이 휘게 된다. 즉, rib 간 거리가 상대적으로 짧을수록 속도구배 영향을 크게 받아 유동이 좌측으로 휘게 된다. 다시 말해, straightener의 rib에 의해 생기는 separation bubble들의 상호작용 정도에 따라 유동의 양상과 유동 균일화 측면에서 차이를 보임을 알 수 있다.

Case 6과 case 9의 비교를 통해 separation distance에 따른 영향을 파악하였다. 전체 case들을 비교해보면, rib separation distance에 따라 straightener thickness의 영향이 다른 것을 알 수 있다. 무차원 rib separation distance가 0.030으로 유의미하게 짧은 경우 유동은 straightener로부터 직진성을 부여받는 정도보다 seaparation bubble에 의해 좌측으로 휘는 정도가 더 큰 것을 알 수 있다. 이때, thickness가 커질 경우 separation bubble과 상호작용하는 길이가 길어지므로 유동 균일성이 저해된다. 이와 반대로 separation distance가 0.038, 0.046과 같이 큰 경우, separation bubble에게 영향을 받는 정도보다 직진성을 부여받는 정도가 더 크다. 이처럼 straightener thickness와 separation distance는 서로 독립적으로 작용하지 않고 상호적으로 유동 균일성에 영향을 준다. 따라서, thickness와 separation distance에 따라 separation bubble에 의해 영향받는 정도를 고려하여 straightener의 형상을 선택해야 한다.

4. 결 론

본 연구에서는 CFD를 통해 selecitve catalytic reduction (SCR) 장치 내부 유동 균일성에 영향을 주는 straightener의 형상인자에 대해 살펴보았다. 많은 선행 연구는 straightener의 thickness 변경에만 초점이 맞춰져 있다. 그러나, 대부분 straightener부터 촉매층까지의 길이는 고정된 값으로 제한되어 있고, 이때 thickness의 증가는 유동의 직진성을 강화하지만 동시에 mixing length의 감소로 이어져 충분한 mixing이 이루어지지 않을 수 있다. 이는 결과적으로 유동 균일성 관점에서 이롭지 않을 수 있다. Straightener의 다른 형상인자인 rib separation distance 변경의 경우 유동 분배의 이점 및 충분한 mixing length 확보가 가능하다. 따라서 본 연구에서는 thickness와 rib separation distance 변경을 통해 두 형상인자가 유동 균일성에 주는 영향과 상관관계를 분석하였다.

기존 설치된 straightener의 경우 유동 분배의 역할을 할 뿐, 급격한 곡관부로 인해 발생하는 재순환 영역 혹은 각 rib에 의해 발생하는 separation bubble과 제트 유동들의 영향을 제대로 해결하지 못하는 한계를 보였다. Baseline 해석 결과, 이러한 유동 특성으로 인해 유동 균일성이 저해됨을 정성적, 정량적으로 확인할 수 있었다.

Straightener thickness와 rib separation distance를 변경하며 해석을 진행하였다. 해석 결과, thickness 증가와 separation distance 감소 모두 baseline보다 유동 균일성이 개선되었지만, straightener가 받는 압력강하는 큰 변화가 없었다. Thickness가 가장 얇고 separation distance가 가장 짧은 case가 개선이 제일 잘 이루어졌다. 해당 case에 대한 분석 결과 유동 균일성을 저해하는 재순환 영역 및 rib 간 생성된 separation bubble의 크기가 축소함을 알 수 있었다.

각 case들의 유동 균일성을 분석하며 이들의 경향성에 변화가 있음을 관찰했다. Separation distance가 가장 짧은 경우, 다른 두 길이와 달리 thickness가 커질수록 유동 균일성이 점점 낮아지는 경향성을 보였다. 분석 결과, straightener를 지나간 유동이 직진성을 부여받는지 혹은 separation bubble의 영향을 받는지에 따라 유동 구조가 바뀌는 것을 알 수 있었다.

본 연구를 통해 기존 straightener 형상 변화에서 주로 변경된 thickness뿐만 아니라, rib separation distance도 중요한 형상인자임을 확인하였다. 이 두 형상인자는 상호 작용을 통해 유동 균일성에 영향을 주는 것을 확인하였다. 따라서 이 두 형상인자를 적절히 조절하며 straightener 형상 최적화를 진행해야 한다. 또한, 이러한 straightener의 형상인자 고려는 SCR이라는 특수한 장비에 국한되지 않고 다양한 설비 환경에서 관찰되는 유동 균일성이 필요한 straightener에도 적용이 가능할 것으로 보인다.

Acknowledgments

본 연구는 한국서부발전의 지원으로 수행되었음(No. 2022-consignment-05). 또한, 서울대학교 정밀기계설계공동연구소 및 공학연구원의 지원으로 수행되었음.

References

-

Forzatti, P., Nova, I., and Tronconi, E., 2009, “Enhanced NH3 selective catalytic reduction for NOx abatement,” Angewandte chemie, Vol. 121, No. 44, pp. 8516∼8518.

[https://doi.org/10.1002/ange.200903857]

-

An, M., Kim, S., and Lee, S., 2021, “NOx Reduction Analysis from Hybrid De-NOx Facility of Combined Cycle Power Plant,” The KSFM Journal of Fluid Machinery, Vol. 24, No. 6, pp. 62∼66.

[https://doi.org/10.5293/kfma.2021.24.6.062]

-

Martin, A. P., Will, N. S., Bordet, A., Cornet, P., Gondoin, C., and Mouton, X., 1998, “Effect of Flow Distribution on Emissions Performance of Catalytic Converts,” SAE International Journal of Fuels and Lubricants, Vol. 107, No. 4, pp. 384∼390.

[https://doi.org/10.4271/980936]

-

Lang, E., Drtina, P., Streiff, F., and Fleischli, M., 1995, “Numerical simulation of the fluid flow and the mixing process in a static mixer,” International Journal of Heat and Mass Transfer, Vol. 38, No. 12, pp. 2239∼2250.

[https://doi.org/10.1016/0017-9310(94)00351-U]

-

Bluestein, A. M., Venters, R., Bohl, D., Helenbrook, B. T., and Ahmadi, G., 2019, “Turbulent flow through a ducted elbow and plugged tee geometry: An experimental and numerical study,” Journal of Fluids Engineering, Vol. 141, p. 081101.

[https://doi.org/10.1115/1.4042256]

-

Xu, Y., Zhang, Y., Wang, J., and Yuan, J., 2013, “Application of CFD in the optimal design of a SCR–DeNOx system for a 300 MW coal-fired power plant,” Computers and Chemical Engineering, Vol. 49, pp. 50∼60.

[https://doi.org/10.1016/j.compchemeng.2012.09.014]

-

Gao, X., Wang, B., Yuan, X., Lei, S., Qu, Q., Ma, C., and Sun, L., 2019, “Optimal design of selective catalyst reduction denitrification system using numerical simulation,” Journal of Environmental Management, Vol. 231, pp. 909∼918.

[https://doi.org/10.1016/j.jenvman.2018.10.060]

-

Ghahremanian, S., Svensson, K., Tummers, M. J., and Moshfegh, B., 2014, “Near-field development of a row of round jets at low Reynolds numbers,” Experiments in Fluids, Vol. 55, pp. 1∼18.

[https://doi.org/10.1007/s00348-014-1789-2]

-

Lee, S., and Hassan, Y. A., 2018, “Experimental study of flow structures near the merging point of two parallel plane jets using PIV and POD,” International Journal of Heat and Mass Transfer, Vol. 116, pp. 871∼888.

[https://doi.org/10.1016/j.ijheatmasstransfer.2017.09.047]

-

Jo, S. H., Kim, H. J., and Song K. W., 2014, “A numerical Study for Reducing Cavitation in a Butterfly Valve with a Perforated Plate” The KSFM Journal of Fluid Machinery, Vol. 17, No. 3, pp. 65∼70.

[https://doi.org/10.5293/kfma.2014.17.3.065]

-

Kim, J. H., and Rho, J. H., 2016, “Numerical Study to Improve the Flow uniformity of Blow-Down HVAC Duct System for a Train,” The KSFM Journal of Fluid Machinery, Vol. 19, No. 1, pp. 18∼23.

[https://doi.org/10.5293/kfma.2016.19.1.018]

-

Boomsma, K., and Poulikakos, D., 2002, “The effects of compression and pore size variations on the liquid flow characteristics in metal foams,” Journal of Fluids Engineering, Vol. 124, No. 1, pp. 263∼272.

[https://doi.org/10.1115/1.1429637]

-

Stern, F., Wilson, R., and Shao, J., 2006, “Quantitative V&V of CFD simulations and certification of CFD codes,” International journal for numerical methods in fluids, Vol. 50, No. 11, pp. 1335~1355.

[https://doi.org/10.1002/fld.1090]

-

Freitas, C. J., 2002, “The issue of numerical uncertainty,” Applied Mathematical Modelling, Vol. 26, No. 2, pp. 237~248.

[https://doi.org/10.1016/S0307-904X(01)00058-0]

-

Xiong, J., Johnson, A., Liu, F., and Papamoschou, D., 2012, “Body Force Model for the Aerodynamics of Inclined Perforated Surfaces,” AIAA journal, Vol. 50, No. 11, pp. 2525∼2535.

[https://doi.org/10.2514/1.J051699]