축류홴의 저유량 영역에서 실속 방지 휜의 성능에 관한 실험적 검증

Abstract

Stall in an axial flow fan is a phenomenon due to an increase in the incidence angle at the low flow rates, which obtains unstable characteristics such as performance degradation, vibration, noise, and fluctuation. Consequently, the pressure-flow rate curve shows a saddle-like slope with positive gradients. Anti-stall fin (ASF) could be a revolutionary method to suppress these instabilities. Two-dimensional plates (fins) were attached inside the inlet casing and toward the shaft, so that disadvantages of conventional anti-stall methods, such as structural complexity, cost, installation space, and driving device, were no longer considered in the anti-stall fin. Most of all, the positive gradients on the pressure-flow rate curve were restored to be negative, and expansion of the stall margin could be considered for the axial flow fan with the anti-stall fin. The results were based on the experimental tests.

Keywords:

Anti-stall Fin, Axial fan, Stall키워드:

실속 방지 휜, 축류홴, 실속1. 서 론

유체기계에서 실속(stall)은 압력(P)-유량(Q) 성능곡선상 양의 기울기, 역류, 재부착 및 재순환 유동, 선회 실속(rotating stall), 날개 응력, 압력 맥동, 진동, 소음 등 다양한 불안정성을 야기하는 현상이다(1-3). 일반적으로 실속의 원인은 유체기계의 흡입 유량 감소에 기인하는 입사각(incidence angle) 증가로 볼 수 있으며, 주로 날개 흡입면(suction surface)에서 박리(separation)하기 시작하는 유동이 근본적인 발단이 된다. 유동의 박리는 역류(-)를 유발하며, 역류하는 유동이 다시 정상(+) 흡입(축) 방향을 향하게 되면서 일련의 재순환 유동을 형성한다. 여기서 재순환 유동은 유동의 흡입(축) 방향(+, -)에 해당하는 속도 성분과 함께 날개 회전 방향과 동일한 속도 성분을 동시에 갖으며, 특히 재순환 유동 중 역류(-)를 제외한 유동(+)은 선회 실속이라는 용어로 정의되고 있다. 선회 실속은 날개 회전 속도 대비 약 0.1-0.4배의 회전 속도로 날개 입구부에 분포하며 압력 맥동, 진동, 소음 등을 유발한다. 한편, 재부착 유동은 주로 특정 날개의 흡입면에서 발달하여 이웃하는 날개의 압력면(pressure surface)에 이르는 유로 폐색(blockage)을 형성한다. 이처럼 유체기계 고유의 특성상 실속을 포함하는 경우 해당 유체기계를 대상으로 하는 체계적인 연구를 통해 각 불안정성에 관한 요소를 분석하고 대응하는 것이 중요할 것이다. 선제적 방안으로서 실속 자체를 회피 또는 방지하여 상술의 불안정성이 억제되면, 유체기계는 더 넓은 운전 유량을 확보하게 되면서 효율적으로 운용될 수 있겠다.

실속 방지에 관한 주제는 우리 분야에서 오랜 관심사이자 지속적인 연구 대상으로 남아 있으며, 다양한 실속 방지 방안이 도출되어왔다. 각 방안은 대체로 입구부 케이싱(casing)에 재순환 유로(chamber)(4-6), 천공(7,8), 또는 회전 링크(link)(9,10) 등의 부수적 구성 요소를 대상 유체기계에 추가 구비하여 실속 시 발달하는 불안정 유동을 소멸시키는 것에 초점을 두고 있다. 상대적으로 고압 특성을 갖는 날개 후단의 유동을 불안정 유동이 분포하는 날개 전단으로 다시 이송시키는 것이 공통적인 원리로 보였다. 각 방안은 결과적으로 실속 유량 영역에서 성능 저하를 개선하면서 실속방지의 기능을 하였으나 때때로 중대하면서도 필연적인 단점을 갖게 되었다. 이는 주로 구동 요소 및 시스템(system), 비용, 시간, 복잡한 설계, 추가적 공간, 유지 보수, 설계 사양 대비 성능 저하 등에 관한 것이다.

본 연구에서는 자체적으로 고안된 실속 방지 휜(anti-stall fin; ASF)(11,12)의 실험적 검증을 수행하고자 한다. ASF는 실속에 관한 수동 제어이며 2차원 평판이 유체기계 입구부 케이싱(casing) 내측에 축 중심을 향하도록 부착되는 방식이다. 고안의 초점은 입구부 케이싱 내측에 회전 방향 속도 성분을 갖는 유동을 억제하고 이를 다시 주 유동이 되도록 유도하고자 함에 있다. 결과적으로 ASF는 선행 도출된 실속 방지 방안이 갖는 단점들을 모두 보완했다. 즉, ASF는 구동 요소 및 추가 공간 없이 현장 적용이 가능하도록 간결한 구조를 가지며 설계 사양에서도 유체기계가 본연의 성능을 거의 유지하도록 했다. 무엇보다도 ASF는 압력-유량 성능곡선상 양의 기울기, 불안정 유동 현상(역류, 선회 실속 등), 압력 맥동을 억제했다. 다만, 실속은 일반적으로 수치적 수렴성이 낮은 저유량 영역에서 일어나는 현상이므로, 본 연구와 같이 실험적으로 검증하는 것이 필히 수행되어야 할 것이다.

2. 대 상

2.1 실속 방지 휜(anti-stall fin; ASF)

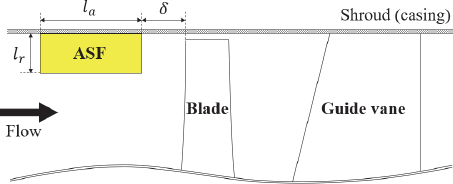

ASF는 유체기계 입구부 케이싱 내측에 축 중심을 향하도록 부착되는 2차원 평판으로 정의될 수 있다: 회전하지 않는 스테이터(stator)이며; 각도(βASF)를 갖지 않는다. 이는 유체기계의 날개(blade; rotor) 입구부에서 절대 유동각(α1)을 간섭하지 않기 위함이다. Fig. 1은 날개 및 안내깃을 갖는 축류홴에 부착된 ASF를 자오면 시점에서 나타낸 개략도이다. 설계 회귀식 및 사양 등은 선행 연구(11,12)로부터 수치적으로 제시된 바 있다. 여기서 특기하는 바, 변수 민감도 분석간 실속 유량 영역에서 압력-유량 성능곡선상 양의 기울기에 가장 지배적인 영향을 주는 변수는 ASF-날개 사이의 간격(δ)인 것으로 분석되었다. 본 연구에서 검증하고자 하는 ASF는 상술의 선행 연구에서 일련의 최적 설계 기법으로부터 도출된 것이다.

2.2 축류홴

본 연구에서 ASF를 적용하기 위한 유체기계 대상은 일반 산업용 급배기 축류홴이며 터널(tunnel)과 같은 지하 공간에 활용되고 있다. 단, ASF의 적용은 산업용 또는 축류형 유체기계에 한정되지 않으며 실속 시 선회 실속이 날개 입구부에 분포하는 유체기계에 대체로 적용 가능할 것이다. Table 1은 대상 축류홴의 설계 사양 및 주요 변수를 나열한 것이며, 비속도(specific speed), 유량 계수(flow coefficient), 압력 계수(pressure coefficient), 및 팁 간극비(tip clearance ratio)의 계산은 각각 식 (1), (2), (3), 및 (4)와 같다.

| (1) |

| (2) |

| (3) |

| (4) |

여기서 P, Q, ρ, ω, u, c, δt, r, S, C, 및 D는 각각 압력, 체적 유량, 공기 밀도(25°C), 각속도, 원주 속도, 절대 속도, 팁(tip) 간극, 홴 반경, 날개 피치(pitch), 날개 시위 길이, 및 홴 직경이다. 하첨자 2, s, h, 및 m은 각각 날개 출구, 홴 슈라우드(shroud), 홴 허브(hub), 및 자오면 성분을 의미한다. 한편, u2 계산 시 대입된 홴 반경은 날개 팁(팁 간극 제외)을 기준으로 하며, 하점차 d는 설계 유량임을 의미할 수 있으나 생략하였다.

3. 방 법

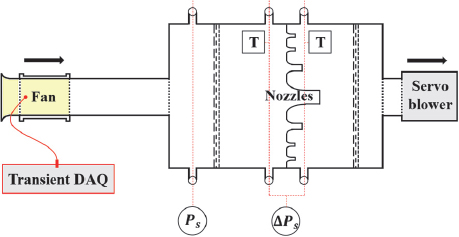

ASF 부착 전후 성능은 축류홴에 관한 국제 성능시험 규격(13)을 엄격히 따르는 성능시험 설비로부터 검증되었다. Fig. 2와 같이 토출 챔버(chamber)형 설비가 채택되었으며, 챔버내부에는 유동안정화 장치(flow settling means)가, 홴 출구와 챔버 입구 사이에는 홴 직경(D) 기준 2D의 축방향 길이를 갖는 원형 덕트(duct)가 각각 구비되었다. 밀도는 대기압, 상대 습도, 및 건구 온도 측정으로부터 계산되었으며, 성능시험간 변화할 수 있는 밀도 및 회전수는 각각 동일한 값을 갖을 수 있도록 성능시험 후 보정(conversion)하였다. 유량은 챔버 내에 구비되는 8개의 노즐(nozzle)로부터 제어되었으며 노즐 전후의 차압(ΔPs)으로부터 계산되었다. 노즐의 조합으로 측정될 수 없는 유량 영역은 챔버 후단에 구비된 보조 송풍기(servo blower)로부터 제어되었으며, 이는 추가적으로 노즐이 갖는 압력 손실을 보상한다. 압력 및 회전수는 각각 압력계(differential capacitance manometer) 및 회전 속도계(laser tachometer or stroboscope)로 측정되었다. 압력계, 회전 속도계, 및 온도계의 측정 오차는 각각 0-1.33 kPa 범위 내에서 0.001-0.005 kPa, 40-35,000 rpm 범위 내에서 0.1-1 rpm, 및 0-60 °C 범위 내에서 0.07 °C 이며, 모든 측정 데이터(data)는 6초 동안의 평균으로 처리되었다. 축동력(L)은 전력계( VIcosθ)로부터 측정되었으며, 식 (5)의 축동력 계수(λ)로서 무차원화하였다.

| (5) |

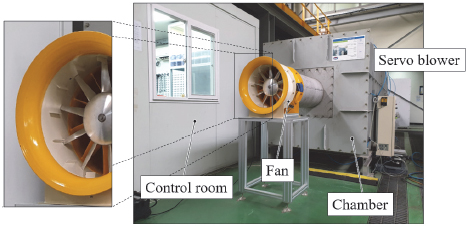

여기서 V, I, cosθ, 및 A는 각각 전압, 전류, 역률, 및 유로 면적이며, 축동력은 상수로 전제한 전동기(motor) 효율이 배제될 수 있도록 하였다. Fig. 3은 ASF가 부착된 축류홴을 성능시험 설비에 장착한 모습이다. 성능시험 설비는 한국생산기술연구원 본원(충남 천안)에 구축되어 있으며, 모든 계측기는 매해 공인인증기관의 교정을 받고 있다. 성능시험 시 챔버 내부 노즐 전/후단 건구 온도, 챔버 외부(실험실) 건구 온도, 챔버 외부(실험실) 대기압, 및 챔버 외부(실험실) 상대 습도는 각각 약 24.2/24.1 °C, 24.9 °C, 101,100.4 Pa, 및 46.0 %였다.

한편, 축류홴은 원형(prototype) 대비 약 0.23배의 기하학적 상사가 적용된 것이며, 특히 팁 간극이 상사비를 만족할 수 있었다. 날개는 5축 가공으로 정밀 제작을 거쳤으며, 전동기는 0.5 HP(0.37 kW/h)급 3상 4극의 사양을 갖는다. 회전수는 인버터(inverter)로 제어(60 → 50 Hz)하였다.

4. 결 과

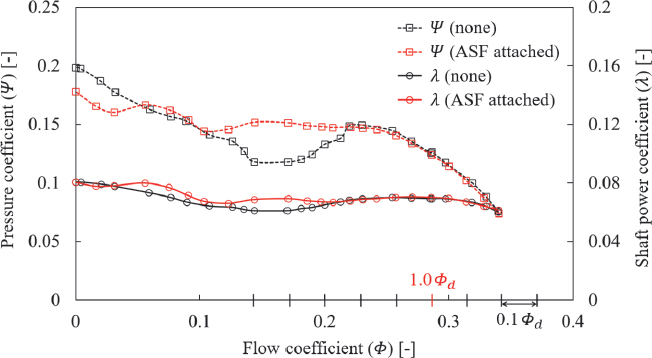

ASF 부착 전후에 관한 압력-유량 및 축동력-유량 성능곡선이 Fig. 4에 나타나 있다: 압력-유량 성능곡선의 확장 불확도 계산은 선행연구(14)로부터 수행되었다. 압력-유량 성능곡선에 관하여, 먼저 ASF 부착 전의 곡선은 유량 계수(Φ) 약 0.15-0.22 영역에서 양의 기울기를 포함하며 유량 계수 약 0.15 이하의 영역에서 다시 음의 기울기를 갖는다. 상술한 양 및 음의 기울기를 포함하는 유량 계수 약 0.1-0.22 영역은 마치 말 안장(saddle)처럼 보이는 기울기를 갖으며, 이는 실속 유량 영역으로 이해될 수 있다. 한편, 유량 계수 약 0.15 및 0.22 값은 설계 유량(1.0Φd)을 기준으로 각각 약 0.5 및 0.8배에 해당한다. 반면 ASF 부착 후 유량 계수 약 0.1-0.22 영역에서 말 안장과 같은 기울기는 관찰할 수 없었으며, 특히 양의 기울기는 현저히 역전되어 음의 값이 되었다. 즉, ASF는 축류홴에 부착되어 실속 유량 영역에서 성능 저하를 회복하게 하였으며, 설계 유량 대비 약 0.5배 이상의 영역에서 음의 기울기를 확보할 수 있도록 하였다. 이는 실속 유량 영역에서 역류, 선회 실속, 압력 맥동, 진동, 소음 등 불안정성의 억제를 암시하는 결과이다.

설계 유량 근처에 관한 고찰로서, ASF는 설계 유량 대비 약 0.8배 이상의 영역에서 성능에 거의 영향을 미치지 않았다. 이는 유체기계의 속도삼각형(velocity triangle) 이론으로부터 서술이 가능하며, 즉, ASF가 회전하는 날개의 입구부에서 절대 유동각을 간섭하지 않도록 하였기 때문에 유도될 수 있었던 결과로 보인다. 아주 엄밀한 관점에서, ASF는 설계 유량 대비 약 0.8배 이상의 영역에서 성능 저하를 유발했으며, 이는 ASF의 두께가 축류홴 입구부 유로를 미비하게나마 폐색하기 때문으로 분석된다. 그럼에도 불구하고 상술의 성능 저하는 실속 유량 영역에서 확보할 수 있었던 실속 여유(stall margin)에 관한 이득에 비해 우려할 수준은 아닌 것으로 사료된다. ASF 적용 시 폐색 최소화를 위한 방안으로 ASF의 두께를 최대한 얇게 설계하는 것을 제안한다.

설계 유량을 기준으로 매 0.1배에 해당하는 유량점에서 ASF로부터 얻을 수 있는 압력, 축동력, 및 효율(Ψ/λ) 증감비(%)가 Table 2에 나타나 있다. ASF 적용 후 축동력은 설계 유량 대비 0.8배 미만의 영역에서 압력의 경향과 같이 증가하지만, 이는 압력 증가분에 비해 작은 값이며 해당 유량 영역에서 효율의 증가로서 보상될 수 있었다.

5. 결 론

ASF가 부착된 축류홴의 성능을 실험적으로 검증하였다. ASF 적용 전 실속 유량 영역의 성능 저하는 ASF 적용 후 안정적으로 회복되었으며, 성능곡선은 설계 유량 대비 약 0.5배 이상의 영역에서 음의 기울기를 형성했다. 설계 유량 근처에서는 본연의 성능을 거의 유지하였다. 후속 연구로서, 압력 맥동, 소음, 또는 진동에 관한 분석이 수행될 수 있다. 한편, ASF 적용 시 대상 유체기계의 자오면 및 추력(thrust)에 관한 충분한 사전 검토가 요구된다.

Acknowledgments

이 논문은 2021년도 정부(산업통상자원부)의 재원으로 한국에너지기술평가원의 지원(2021202080026D, AI/ICT 기반 가변형 유체기기 설계⋅상태진단을 위한 기반⋅플랫폼 기술 및 운영관리 시스템 개발)을 받아 수행된 연구이며, 주제는 특허 출원(10-2021-0054189) 및 등록(10-2519612)이 완료된 것임

References

-

Sheard, A. G., and Corsini, A., 2012, “The Mechanical Impact of Aerodynamic Stall on Tunnel Ventilation Fans,” International Journal of Rotating Machinery, Vol. 2012, 402763.

[https://doi.org/10.1155/2012/402763]

-

Rendu, Q., Vahdati, M., and Salles, L., 2019, “Radial Decomposition of Blade Vibration to Identify a Stall Flutter Source in a Transonic Fan,” Journal of Turbomachinery, Vol. 141, No. 10, 101011.

[https://doi.org/10.1115/1.4044484]

-

Zhang, L., Zheng, Z., Zhang, Q., and Wang, S., 2019, “Simulation of entropy generation during the evolution of rotating stall in a two-stage variable-pitch axial fan,” Advances in Mechanical Engineering, Vol. 11, No. 5.

[https://doi.org/10.1177/1687814019846998]

- McKelvey, W. G., 2001, “Axial Fan Skip-Stall,” Allied Signal Inc., Patent No. US 6,302,640 B1.

-

Bianchi, S., Corsini, A., Sheard, A. G., and Tortora, C., 2013, “A Critical Review of Stall Control Techniques in Industrial Fans,” ISRN Mech. Eng., Vol. 2013, No. 2.

[https://doi.org/10.1155/2013/526192]

- Dygert, R. K., and Bushnell, P. R., 2018, “Stall Margin Enhancement of Axial Fan With Rotating Shroud,” Carrier Corporation, Patent No. US 9,885,368 B2.

-

Khaleghi, H., 2015, “Stall Inception and Control in a Transonic Fan, Part B: Stall Control by Discrete Endwall Injection,” Aerosp. Sci. Technol., Vol. 41.

[https://doi.org/10.1016/j.ast.2014.12.022]

-

Salunkhe, P. B., Joseph, J., and Pradeep, A. M., 2011, “Active Feedback Control of Stall in an Axial Flow Fan Under Dynamic Inflow Distortion,” Exp. Therm. Fluid Sci., Vol. 35, No. 6.

[https://doi.org/10.1016/j.expthermflusci.2011.03.008]

- Lim, B. J., Park, T. C., and Kang, Y. S., 2014, “An Apparatus for Stall Suppression of an Axial Compressor by Casing Treatment,” MI Patent & Law Firm, Patent No. KR 1387391 B1.

- Jung, J. H., and Kim, K. H., 2014, “Structure for Preventing Stall of Axial Fan,” Patent No. KR 1422765 B1.

-

Kim, Y. I., Lee, S. Y., Yang, H. M., Lee, K. Y., Yang, S. H., and Choi, Y. S., 2022, “Suppression of stall-induced instability and positive slope at low flow rates of an axial fan with two-dimensional anti-stall fin,” Journal of Fluids Engineering, Vol. 144, No. 12.

[https://doi.org/10.1115/1.4055541]

-

Kim, Y. I., Yang, H. M., Lee, K. Y., and Choi, Y. S., 2022, “Numerical investigation on functional limitations of the anti-stall fin for an axial fan: One-factor analyses,” Scientific Reports, Vol. 12, No. 1.

[https://doi.org/10.1038/s41598-022-19530-9]

- ANSI/AMCA 210-07: Laboratory methods of testing fans for certified aerodynamic performance rating Air Movement and Control Association International, Inc. and the American Society of Heating, Refrigerating, and Air Conditioning Engineers.

-

Kim, Y. I., Lee, S. Y., Lee, K. Y., Yang, S. H., and Choi, Y. S., 2020, “Numerical Investigation of Performance and Flow Characteristics of a Tunnel Ventilation Axial Fan with Thickness Profile Treatments of NACA Airfoil,” Energies, Vol. 13, No. 21.

[https://doi.org/10.3390/en13215831]