축류형 팬의 효율과 가변환경을 고려한 다중목적함수 최적화 및 데이터 분석

Abstract

The use of an axial fan with variable blades can be very useful, as it can be used in various operating environments simply by adjusting the pitch angle. Therefore, in this study, a multi-objective design optimization was performed, considering not only the total efficiency but also the stall margin, which is beneficial for improving the operating range. Total efficiency and stall margin were selected as objective functions, and 12 constraints related to total pressure, variable blades, solidity, total efficiency, and stall margin were enforced. The design variables selected were the rotor chord length, rotor pitch angle, rotor camber angle, stator chord length, and number of stator blades. To reduce the design time, the analysis software FanDAS and PIDO software PIAnO were connected to automate the analysis procedure, and DOE was conducted to generate metamodels. In addition, metamodel-based multi-objective design optimization was performed through AIDesigner, which is a sub-module of PIAnO. The optimization results revealed that the 2 objective functions were improved while satisfying all design constraints. Furthermore, through data analysis, it was confirmed that the optimization results are the best that can be derived under the given conditions.

Keywords:

Multi-objective design optimization, Axial fan, Fluid machine키워드:

다중목적함수 최적화, 축류 송풍기, 유체기계1. 서 론

축류 송풍기는 다양한 유체기계 시스템에서 사용된다. 최근 들어 기후 변화 대응을 위해 기계들의 에너지 절약 및 고효율화가 중요시되면서, 축류 송풍기도 넓은 운전범위에서 높은 효율을 갖기 위해 가변익을 적용하는 연구가 증가하고 있다.

최근 3년동안 진행된 연구들을 살펴보면 익렬설계 방법에 따라 가변익 축류 송풍기 모델의 성능 및 효율을 비교한 연구(1), 그리고 설치각과 캠버각 설계를 통해 가변익 대형 송풍기의 성능과 효율을 향상시킨 연구(2)가 있었다. 또한 최적화 방법론을 이용하여 가변익이 적용된 축류 송풍기에 대해 최적설계를 수행한 연구(3)도 있었다.

이 연구들 중에서 최적화를 진행했던 연구(3)의 경우, 가변형 블레이드를 회전시켰을 때, 구조적으로 서로 간섭이 일어나지 않도록 하는 구속조건이 반영은 되었으나, 가변익을 통해 운전 범위를 개선시킬 수 있는 성능지수가 고려되지 않았다.

그러므로 본 연구에서는 넓은 운전범위에서 고효율을 갖도록 하기 위해 Total efficiency뿐만 아니라 운전 범위 개선에 도움이 되는 Stall margin도 함께 고려하여 최적화를 수행하고자 한다.

축류 송풍기에 대한 해석 소프트웨어로 FanDAS를 사용하였으며, PIDO(Process Integration and Design Optimization)소프트웨어인 PIAnO(4)를 이용하여 해석절차 자동화를 하였다. 해석 자동화 모델을 이용하여 실험계획법을 수행한 후, 메타모델을 생성하였으며, PIAnO 하부 모듈인 AIDesigner(5)를 통해 메타모델 기반 다중목적함수 최적화를 수행하였다.

Total efficiency와 Stall margin을 목적함수로 선정하여 최대화하였으며, Total pressure와 Solidity 값이 적정 범위에 있도록 하는 구속조건을 적용하였다. 또한 가변익이라는 점을 고려하여 블레이드를 회전시켰을 때, 간섭이 일어나지 않도록 구속조건 처리하였으며, 두 목적함수 모두 구속조건에 추가하여 초기 모델보다 향상된 결과가 나오도록 하였다. 설계변수는 동익과 정익에서의 시위길이, 정익 개수, 동익에서의 Setting angle, Camber angle 총 13개가 선정되었다. 특히, Hub 위치에서 Tip 위치로 갈수록 이차곡선 형태로 값이 작아지거나 커지도록 하기 위해 Mid 위치에서의 동익/정익 시위길이, Setting angle, Camber angle에 대해서는 매개변수를 설계변수로 선정하였다.

최적화 알고리즘으로 AIDesigner에 있는 방법론 중 하나인 MOGA(Multi-Objective Genetic Algorithm)(6)를 사용하였으며, Pareto front를 통해 두 목적함수 사이의 경향성을 파악하고, 하나의 최적해를 선정하였다. 그리고 데이터 분석을 통해 두 목적함수 사이의 상충관계를 유발하는 설계변수를 파악했으며, Stall margin에 비해 Total efficiency가 상대적으로 덜 개선된 원인을 분석하였다.

본 논문은 다음과 같이 구성되어 있다. 2장에서는 설계 대상, 3장에서는 설계문제 정식화, 4장에서는 최적설계 과정에 대해 설명한다. 5장에서는 최적설계 결과 및 결과에 대한 분석을 수행하며, 6장에서는 결론을 통해 전체 내용을 요약한다.

3. 설계문제 정식화

3.1 목적함수

본 연구에서는 효율과 운전범위 개선을 위해 Total efficiency와 Stall margin을 목적함수로 선정하여 최대화하였다.

우선 Total efficiency의 경우, 전압손실을 감안한 유체동력(Fluid power)을 계산하고, 이를 통해 유체동력과 입력동력(Input power)의 비율인 전압 효율을 계산하였다. 상세한 해석방법과 계산절차는 참고문헌(7,8)에 기술되어 있다.

Stall Margin의 경우, 계산 방법은 Eq. (1)과 같다.

| (1) |

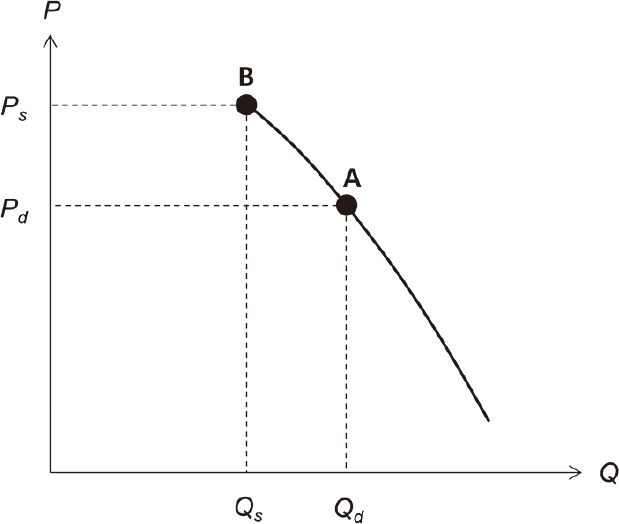

Fig. 1은 전압과 유량에 대한 성능곡선으로 A는 최적설계를 통해 도출한 설계점을 의미하며, B는 실속이 발생하는 지점이다. Pd, Qd는 설계점에서의 전압, 유량을 나타내며, Ps, Qs는 실속점에서의 전압과 유량이다.

FanDAS에서는 Hub에서 Tip까지 균일하게 16등분을 하여 총 17군데에서 Dehaller Number 값이 제공된다. 이 17개의 값들 중 하나라도 ‘0.7’ 이하의 값이 나오는 경우, 실속이라 판단하여 이 때의 전압과 유량을 Ps, Qs로 정의하였다.

Fig. 1과 같이 실속점은 설계점에 비해 전압이 높고, 유량이 낮다. 이로 인해 Ps와 Pd 사이, 그리고 Qs와 Qd 사이에 차이가 발생하게 되는데, 이 차이가 커질수록 운전범위가 넓어지며, 운전범위가 넓다는 것은 Stall margin 값이 크다는 것을 의미한다.

본 연구에서는 최적설계를 통해 얻은 설계점에서 Stall margin 값이 크다면, 가변익의 Pitch angle 조절에 따라 얻어지는 다양한 성능 곡선에서도 Stall margin 값이 작지는 않을 것이라고 가정하였다. 따라서 Stall margin을 목적함수로 선정하여 최대화하는 것이 가변익을 통한 운전범위 확대에 도움이 될 것이라 판단하였다.

3.2 구속조건

Total efficiency를 개선시키는 과정에서 Total pressure가 한없이 커지는 것을 방지하기 위해 초기 모델에서의 전압 대비 10%를 초과할 수 없도록 제한하였다.

| (2) |

가변형 블레이드를 회전시켰을 때, 간섭이 발생하면 안된다. 따라서 Hub, Mid, Tip 위치에서의 동익 시위길이(CR)와 동익 개수(NR)를 곱한 값이 해당 위치에서의 원주 길이보다 작아야 한다는 구속조건을 적용하였다.

| (3) |

| (4) |

| (5) |

Chord length와 Spacing의 비율을 의미하는 Solidity의 경우, 값이 작으면 유량의 흐름 유도가 좋지 않고, 값이 크면 마찰이 커져 압력 손실을 유발한다. 그러므로 Solidity에 대한 적정 범위는 FanDAS에서 사용한 Pressure loss correlation model이 도출된 기존의 Cascade 실험조건과 이전의 유사한 설계 최적화 연구에 사용된 Solidity 설계 제한 조건을 고려하여 설정하였다. 상세한 설명은 참고문헌(9-11)에 기술되어 있다.

CR은 동익 시위길이, CS는 정익 시위길이, NR은 동익 개수, NS는 정익 개수를 의미한다.

| (6) |

| (7) |

| (8) |

| (9) |

| (10) |

| (11) |

두 목적함수의 상충관계로 인하여 하나의 목적함수가 개선되는 과정에서 다른 목적함수가 초기모델보다 더 악화될 수 있다. 따라서 이러한 현상을 방지하기 위해 두 목적함수 값이 초기모델에서의 값 이상이 되도록 하는 구속조건을 추가하였다.

| (12) |

| (13) |

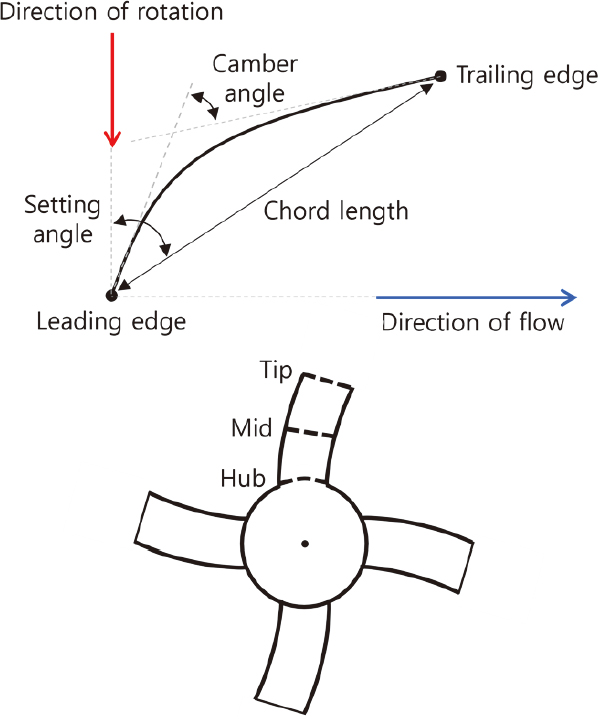

3.3 설계변수

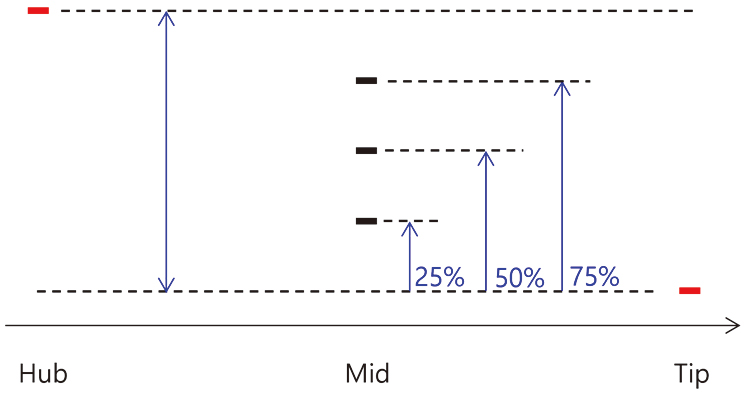

유체역학적으로 축류 송풍기 성능에 큰 영향을 끼치는 동익과 정익의 시위길이, 정익 개수, 동익의 Setting angle과 Camber angle을 설계변수로 선정하였다. 각 설계변수의 상한, 하한, 초기값은 Table 2에 정리하였으며, Fig. 2에 설계변수를 도식화하였다.

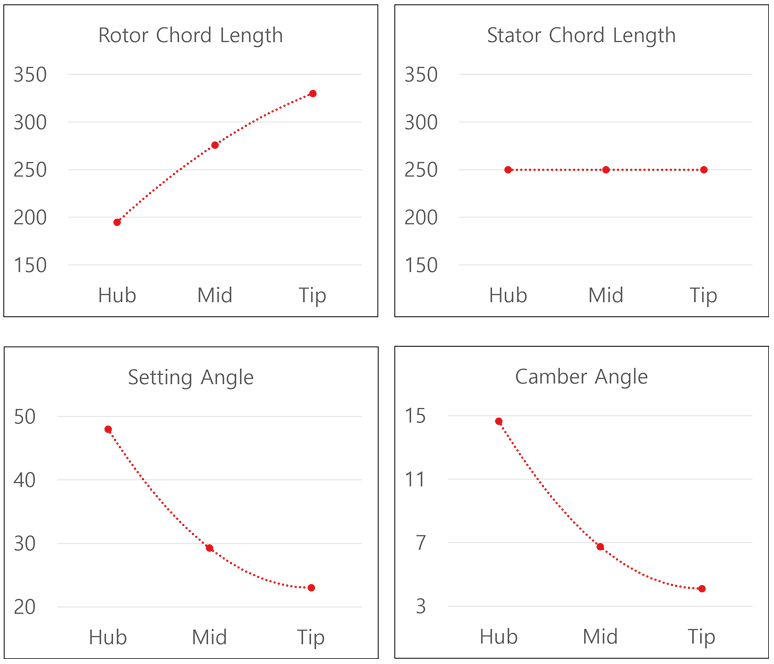

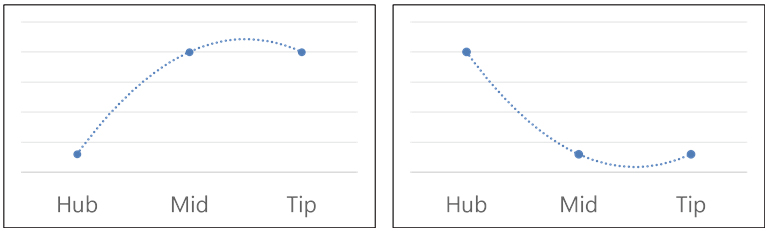

초기 모델의 경우, Fig. 3과 같이 동익과 정익의 시위길이, Setting angle, Camber angle이 Hub에서 Tip 위치로 갈수록 이차 곡선 형태로 증가하거나, 감소하거나 또는 유지되는 것을 알 수 있다. 본 연구에서는 초기 모델의 이러한 경향성을 유지하기 위해 Hub, Mid, Tip 위치에서의 값들을 이용하여 동익과 정익의 시위길이, Setting angle, Camber angle을 이차 곡선 형태로 모델링 하였다. 하지만 이 과정에서 Fig. 4와 같이 Mid 값에 따라 Hub와 Tip 사이에서 값이 증가하다가 감소하는 경향 또는 감소하다 증가하는 경향이 발생할 수 있다. 그러므로 이러한 현상을 방지하기 위해 Mid 위치에서 매개변수 개념을 도입하였다. Fig. 5와 같이 Hub와 Tip 위치에서 값이 정해지면 그 사이 간격의 25∼75% 되는 구간을 계산해낼 수 있다. 이 구간에서 Mid 값을 선정하는 경우, Fig. 4와 같은 현상을 방지할 수 있다. 여기서 Mid 위치를 결정해주는 매개변수 %값을 설계변수로 선정하였다. 예를 들어, Hub 위치에서의 Camber angle 값(CHub)이 ‘20’, Tip 위치에서의 Camber angle 값(CTip)이 ‘3’인 경우, Mid 위치에서의 매개변수(PMid)가 ‘0.25’로 선정되면 Eq. (14)에 의해 Mid에서의 Camber angle 값은 ‘7.25’로 계산된다.

| (14) |

이와 같이 Mid 위치에서의 동익과 정익 시위길이, Setting angle, Camber angle을 결정해주는 매개변수 %값을 설계변수로 선정하였으며, 매개변수의 상한, 하한, 초기 값은 Table 2에 정리하였다.

4. 최적설계

4.1 최적설계 절차

본 연구에서는 해석 소프트웨어로 FanDAS를 사용하였다. 그리고 PIDO (Process Integration and Design Optimization) 소프트웨어인 PIAnO를 이용하여 FanDAS와 해석절차 자동화를 하였으며, 실험계획법을 통해 총 390번의 FanDAS 해석을 수행하였다. 그리고 해석 데이터를 이용하여 다양한 메타모델을 생성하였으며, 그 중에서 Kriging을 최종 메타모델로 선정하였다. 선정된 메타모델과 PIAnO 하부 모듈인 AIDesigner를 통해 메타모델 기반 최적설계를 수행하고, MOGA(Multi-Objective Genetic Algorithm)를 다중목적함수 최적화 알고리즘으로 사용하였다.

AIDesigner에 탑재되어 있는 MOGA의 경우, 다양한 최적해들의 집합인 Pareto front를 도출하기 위해 25,000번의 해석을 필요로 한다. FanDAS의 1회 해석 시간이 약 3초정도 소요되기 때문에 25,000번 해석을 수행하려면 약 21시간이 소요된다. 하지만 메타모델을 이용하는 경우, 동일한 개수의 해석이 약 1분만에 종료된다. 메타모델을 생성하기 위해 총 390번의 FanDAS 해석이 필요하지만 이 과정도 약 20분 정도만 소요되기 때문에 메타모델 생성부터 최적화를 통한 결과 도출까지 약 30분이면 충분하다. 이와 같이 많은 해석을 필요로 하는 MOGA의 경우, 메타모델을 이용하는 것이 시간적인 비용을 크게 절약할 수 있다. 만약 25,000번의 해석으로 최적해 수렴이 안되는 경우, MOGA의 Population 또는 Generation을 변경하여 다시 최적설계를 수행해야 한다. 이런 경우 전체 해석 횟수는 25,000번보다 많아질 수 있으나, 이미 생성해놓은 메타모델을 이용한다면 몇 분 안에 다시 최적설계 결과를 도출할 수 있다. 하지만 FanDAS 해석을 이용한다면 늘어난 해석 횟수에 비례하여 21시간보다 더 많은 시간이 또 소요될 것이다. 그러므로 이러한 점들을 고려하여 본 연구에서는 시간적으로 효율성이 좋은 메타모델 기반 최적설계를 수행하였다.

4.2 실험계획법

메타모델 생성을 위해 OLHD(Optimal Latin Hypercube Design)(12) 실험계획법을 사용하였다. 이 방법은 공간충진성을 고려하여 샘플링이 수행되므로 메타모델 생성에 자주 사용되는 실험계획법이다.

메타모델 생성에 사용되는 Training points는 설계변수 개수의 20배인 260개를 샘플링하였으며, 메타모델 정확도 평가에만 사용되는 Test points는 10배인 130개를 샘플링하였다.

4.3 메타모델

성능지수들 중 FanDAS 해석을 통해서만 결과 도출이 가능한 Total efficiency, Stall margin, Total pressure에 대해 메타모델을 생성하였다. 각 성능지수에 대해 Kriging(13), RBF(Radial Basis Function) interpolation(14), RBF regression(15), Polynomial regression(16) 메타모델을 생성하였으며, 평가지표로 Training points에서의 R2와 Test points에서의 RMSE(Root Mean Square Error)를 사용하였다. Training points는 메타모델 생성에 사용되는 데이터이며, Test points는 메타모델 생성에는 전혀 사용되지 않고 메타모델의 정확도 평가에만 사용되는 데이터를 의미한다. R2는 [0, 1] 사이의 값을 가지며, ‘1’에 근접할수록 해당 메타모델이 정확하다는 것을 의미한다. RMSE는 ‘0’ 이상의 값을 가지며, ‘0’에 근접할수록 해당 메타모델이 정확하다는 것을 나타낸다. 각 평가지표에 대한 수식은 Eqs. (15), (16)과 같다.

| (15) |

| (16) |

ntrain , ntest는 Training points와 Test points의 개수를 나타내며, yi는 해석을 통해 얻은 성능지수의 실제 값, 는 메타모델을 이용하여 얻은 성능지수의 예측 값, y는 성능지수의 평균 값을 의미한다.

R2의 경우, 일반적으로 값이 ‘0.90’ 이상이면 합리적인 모델이며, ‘0.95’ 이상이면 정확한 모델이라 할 수 있다(17). Table 3에는 각 성능지수들에 대한 RBF regression, Polynomial regression 모델의 R2 값들이 정리되어 있다. 모두 0.90 이상이며, 0.95 이상인 Regression 모델도 존재한다. 이러한 점을 고려할 때, 생성된 Regression 모델 모두 부적합하지는 않다고 할 수 있다. Kriging, RBF interpolation과 같은 보간모델들은 Training points에서 해석 값과 예측 값 사이에 오차가 없으므로 Eq. (15)에서 분자가 항상 ‘0’이 된다. 따라서 실제 정확도와 상관없이 보간모델들은 항상 R2 값이 ‘1’이 나오므로 Regression 모델처럼 R2 값만을 이용하여 적합성 여부를 판단하긴 어렵다. 하지만 Regression 모델 대비 보간모델의 RMSE(Test) 값들이 비슷하거나 우수한 점을 고려할 때, 생성된 보간모델들도 부적합하지는 않다고 판단하였다. 그러므로 각 성능지수들에 대한 모든 메타모델들이 합리적으로 잘 생성되었다고 판단되어 메타모델 기반 최적설계를 수행해도 정확도 측면에서 크게 문제는 없을 것이라고 판단하였다.

R2 값이 메타모델을 평가하는 지표 중 하나이지만 보간모델들에 대해서는 항상 값이 ‘1’이 나오므로 모든 메타모델들 중 가장 적합한 것을 찾는 평가지표로는 사용할 수 없다. 그러므로 본 연구에서는 RMSE(Test)를 이용하여 이 값이 가장 작은 것을 최종 메타모델로 결정하였으며, 모든 성능지수들이 Kriging으로 선정되었다.

4.4 최적화 알고리즘

다중목적함수에 적합한 MOGA(Multi-Objective Genetic Algorithm)를 최적화 알고리즘으로 사용하였으며, Population을 ‘100’, Generation을 ‘250’으로 설정하였다. MOGA는 다양한 최적해들의 집합인 Pareto front를 결과로 도출해주기 때문에 목적함수들 사이의 경향성을 파악할 수 있으며, 다양한 최적해들 중 사용자가 원하는 최적해 선정이 가능하다.

5. 최적설계 결과 및 분석

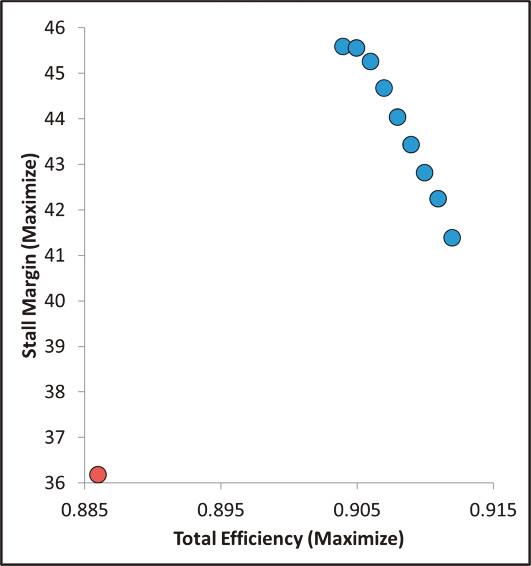

Fig. 6은 MOGA를 통해 도출한 Pareto front이다. 붉은색 점은 초기 모델의 두 목적함수 값을 나타내며, 푸른색 점들은 최적설계를 통해 도출한 9개의 최적해를 의미한다. 이를 통해 모든 최적해에서 두 목적함수 모두 초기모델보다 개선된 것을 확인할 수 있으며, Total efficiency와 Stall margin 사이에 상충관계가 존재함을 파악할 수 있다.

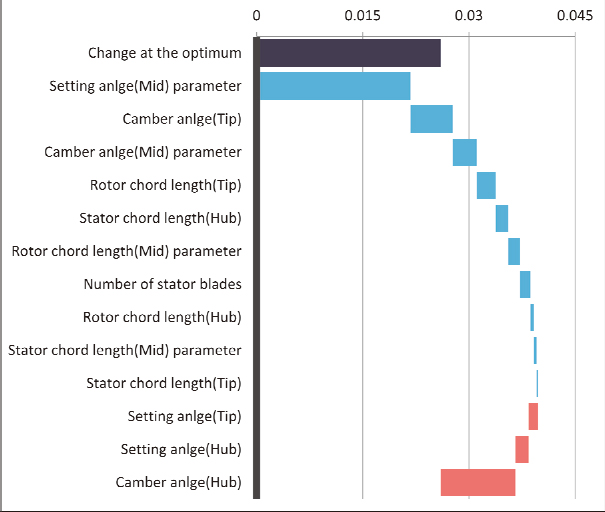

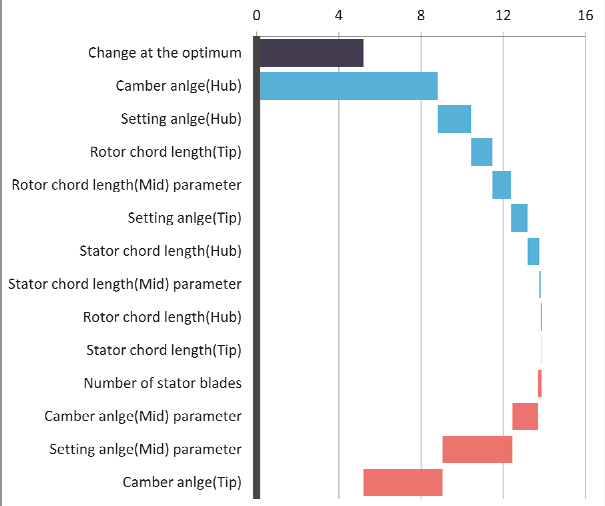

Fig. 7과 Fig. 8은 AIDesigner가 제공하는 기여도 분석 표로, 최적화 전후 결과를 비교하여 각 설계변수가 두 목적함수의 개선 또는 악화에 기여한 정도를 나타낸다. 청색은 목적함수 개선에 기여하는 설계변수이며, 적색은 목적함수 악화에 기여하는 설계변수이다. 두 기여도 분석 표를 비교해보면 Total efficiency 개선에 기여하는 Setting angle(Mid) parameter, Camber angle(Tip), Camber angle(Mid) parameter 설계변수가 Stall margin 악화에 기여를 하고 있으며, Stall margin 개선에 기여하는 Camber angle(Hub), Setting angle(Hub), Setting angle(Tip) 설계변수가 Total efficiency 악화에 기여하고 있다는 것을 알 수 있다. 이러한 설계변수들로 인해 Fig. 6과 같이 두 목적함수 사이에 상충관계가 발생하게 된다.

본 연구에서는 Stall margin보다 Total efficiency 개선을 더 우선시했기 때문에 9개의 최적해들 중에서 Total efficiency 값이 가장 우수한 것을 최종 최적해로 결정하였다. 최종 최적해에서의 설계변수 값들은 Table 4와 같다. 매개변수를 설계변수로 선정한 Mid 위치에서의 동익과 정익 시위길이, Setting angle, Camber angle의 경우, 실제 값으로 변경하여 Table 4에 정리하였다.

본 연구에서는 메타모델 기반 최적설계를 진행했기 때문에 최종 최적해에서의 Total efficiency, Stall margin, Total pressure의 경우, 메타모델을 이용한 예측 값이다. 그러므로 도출한 최적해에서 실제 해석을 수행하여 해석 값을 확인해야 한다. Table 5에 최종 최적해에서의 메타모델 예측 값들과 FanDAS 해석 값들을 정리하였다. 확인 해석 결과, Total efficiency는 0.44%, Stall margin은 6.13%, Total pressure는 0.03% 오차가 있었으나, 모든 구속조건을 만족시켰으며, 해석 결과 기준으로 초기모델 대비 Total efficiency는 약 2.5%, Stall margin은 약 21.8% 향상시킨 결과를 얻었다.

상대적으로 Stall margin이 다른 성능지수들에 비해 오차가 크게 발생하였으나, 최적해에서 모든 구속조건을 만족시켰으며, 초기모델 대비 향상된 결과를 도출했으므로 Stall margin 메타모델의 정확도 향상을 위한 추가 샘플링은 진행하지 않았다. 또한 다양한 참고문헌(8),(18)을 통해 FanDAS에서 예측해주는 축류형 Fan의 효율, 전압 및 전압 곡선의 기울이가 타당하다는 것이 이미 검증되었기 때문에 최적해에서 추가로 시험 또는 CFD 해석을 진행하지는 않았다.

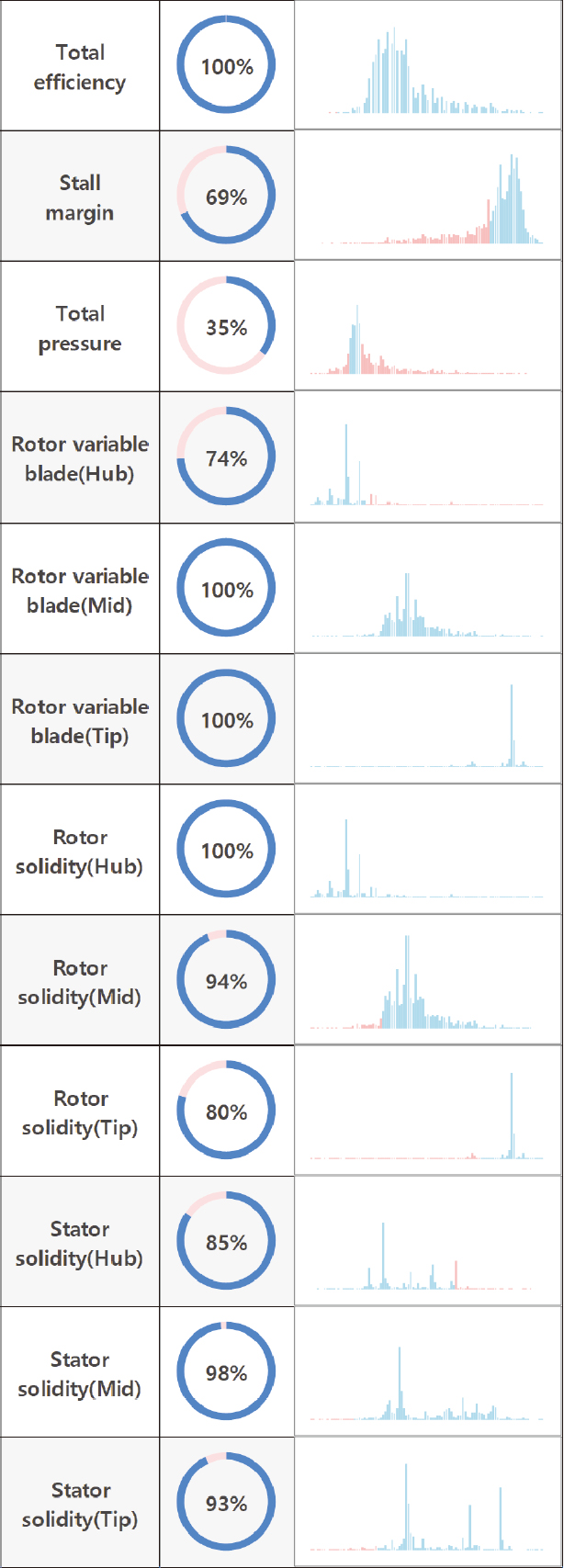

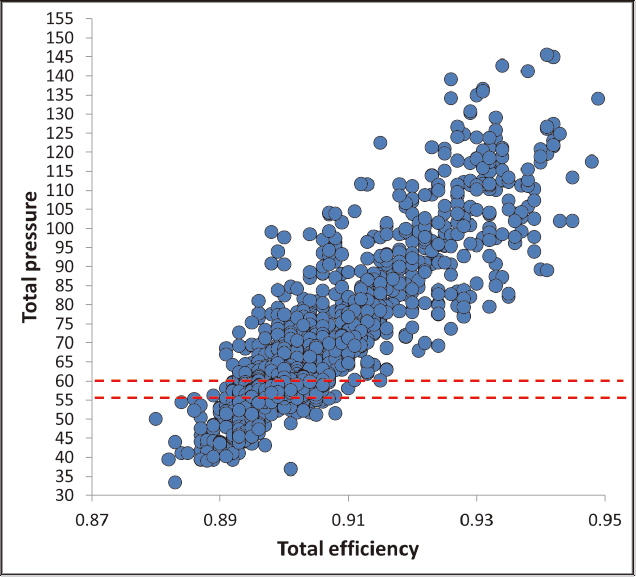

대신 최종 최적해에서 Stall margin 대비 Total efficiency가 덜 개선된 원인을 분석하였다. Fig. 9는 구속조건 만족 확률을 나타내는 것으로, 히스토그램에서 푸른색은 구속조건을 만족하는 데이터, 붉은색은 구속조건을 불만족하는 데이터를 의미한다. 이 결과를 통해, 다른 구속조건에 비해 Total pressure를 만족시키기가 어렵다는 것을 알 수 있다. 그래서 Fig. 10과 같이 메타모델을 이용하여 Total pressure와 Total efficiency에 대해 2D Scatter plot을 그렸으며, Total pressure의 상하한 [55, 60] 범위에서 Total efficiency가 가질 수 있는 값이 [0.886, 0.915] 범위라는 것을 확인하였다. 이 범위는 다른 구속조건은 전혀 고려하지 않고, 오직 Total pressure 구속조건만 만족하는 Total efficiency의 범위이다.

결국, Total pressure를 포함한 총 12개의 구속조건을 모두 만족시켜야 하는 상황에서, 본 연구에서 도출한 Total efficiency ‘0.912’ 예측 값은 최선의 결과라고 판단된다.

6. 결 론

본 연구에서는 FanDAS와 PIAnO를 이용하여 해석절차를 자동화했으며, 실험계획법을 수행하여 메타모델을 생성하였다. PIAnO의 하부 모듈인 AIDesigner를 통해 메타모델 기반 다중목적함수 최적화를 진행했으며, 결과에 대한 분석도 함께 수행하였다.

- • Mid 위치에서 매개변수를 설계변수로 선정하여 동익과 정익의 시위길이, Setting angle, Camber angle이 Hub에서 Tip 위치로 갈수록 값이 이차 곡선 형태로 증가하거나, 감소하도록 설정하였다.

- • OLHD 실험계획법을 통해 Training points, Test points를 각각 샘플링하여 해석을 수행하였다. 그리고 해석 데이터를 이용하여 Total efficiency, Stall margin, Total pressure에 대해 다양한 메타모델들을 생성하였으며, 세 성능지수 모두 Kriging이 최종 메타모델로 선정되었다.

- • MOGA를 이용하여 다중목적함수 최적화를 진행하였으며, 결과로 도출한 Pareto front를 통해 Total efficiency, Stall margin 두 목적함수 사이에 상충관계가 있음을 확인하였다. 또한 기여도 분석을 통해 두 목적함수의 상충관계를 유발하는 설계변수를 파악하였다.

- • MOGA를 통해 도출한 9개의 최적해들 중, Total efficiency가 가장 많이 개선된 것을 최종 최적해로 선정하였다. 메타모델 기반 최적설계이므로 최종 최적해에서 확인 해석을 수행하였으며, 그 결과 모든 구속조건을 만족하면서 Total efficiency는 약 2.5%, Stall margin은 약 21.8% 향상되었다.

- • Stall margin에 비해 Total efficiency의 개선 정도가 미미하기는 했으나, 구속조건 Total pressure로 인해 목적함수 Total efficiency 개선에 한계가 있음을 Scatter plot으로 파악하였다. Total pressure 포함 총 12개의 구속조건을 만족해야 하는 상황에서 본 연구에서 도출한 Total efficiency 값은 최선의 결과임을 확인하였다.

Acknowledgments

본 연구는 2023년도 산업통상자원부(MOTIE)의 재원으로 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구과제(2021202080026D, AI/ICT 기반 가변형 유체기기 설계⋅상태진단을 위한 기반⋅플랫폼 기술 및 운영관리 시스템 개발)입니다.

References

- C. Lee, E.J. Noh, S.Y. Lee and S.H. Yang, 2022, “The effect of blade angle distribution design method on the performance of variable-pitch axial flow fan”, Proceedings of the KFMA Annual Meeting, pp. 458∼459.

- C. Lee, T.H. Lee, H.S. Ko, S.Y. Lee and S.H. Yang, 2023, “The Design and CFD Analysis of a Large Capacity Variable-pitch Blower”, Proceedings of the KFMA Annual Meeting, pp. 454∼455.

-

S.W. Kim, B.L. Choi, D.H. Choi, C. Lee, and S.H. Yang, 2022, “Design Optimization of an Axial Fan with Parameters and Establishment of Data Analysis Process”, The KSFM Journal of Fluid Machinery, Vol. 25, No. 4, pp. 23∼29.

[https://doi.org/10.5293/kfma.2022.25.4.023]

- PIDOTECH, 2023, PIAnO Manual, Korea.

- PIDOTECH, 2023, AIDesigner Manual, Korea.

-

K. Deb, 2002, “A Fast and Elitist Multiobjective Genetic Algorithm: NSGA-II”, IEEE Transaction on Evolutionary Computation, Vol. 6, No. 2, pp. 182∼197.

[https://doi.org/10.1109/4235.996017]

-

C. Lee, and H.G. Kil, 2010, “A Computerized Design System of the Axial Fan Considering Performance and Noise Characteristics”, The KSFM Journal of Fluid Machinery, Vol. 13, No. 2, pp. 48∼53.

[https://doi.org/10.5293/KFMA.2010.13.2.048]

-

C. Lee, 2021, “A Performance Prediction Method of the Axial Flow Fans with Blade Sweep”, The KSFM Journal of Fluid Machinery, Vol. 24, No. 5, pp. 24∼29.

[https://doi.org/10.5293/kfma.2021.24.5.024]

-

S. Lieblein, 1959, “Loss ans stall analysis of compressor cascades”, ASME J. of Basic Engineering, Vol. 81, No. 3, pp. 387-397.

[https://doi.org/10.1115/1.4008481]

-

C. C. Koch and L.H. Smith Jr., 1976, “Loss sources and magnitudes in axial-flow compressors”, ASME J. of Engineering for Power, Vol. 98, No. 3, pp. 411-424.

[https://doi.org/10.1115/1.3446202]

- C. Lee, J.S. Lim and M.K. Chung, 1991, “Optimization of Aerodynamic and Acoustic Performance in Axial Flow compressor Design”, Journal of the Korean Society for Aeronautical & Space Sciences, Vol. 19, No. 1, pp. 1∼14.

-

N.A. Butler, 2001, “Optimal and Orthogonal Latin Hypercube Designs for Computer Experiments”, Biometrika, Vol. 88, No. 3, pp. 847∼857.

[https://doi.org/10.1093/biomet/88.3.847]

-

J. Sacks, W.J. Welch, T.J. Mitchell, and H.P. Wynn, 1989, “Design and Analysis of Computer Experiments”, Statistical Science, Vol. 4, No. 4, pp. 409-423.

[https://doi.org/10.1214/ss/1177012413]

- M.J.D. Powell, 1987, “Radial Basis Functions for Multivariable Interpolation: A review”, Oxford University Press, pp. 143-167.

- M.J.L. Orr, 1996, “Introduction to Radial Basis Functions Networks”, Edinburgh University.

- R. H. Myers, and D. C. Montgomery, 1995, “Response Surface Methodology: Process and Product Optimization Using Designed Experiments”, Wiley.

-

T. Østergård, R.L. Jensen and S.E. Maagaard, 2018, “A comparison of six metamodeling techniques applied to building performance simulations”, Applied Energy, Vol. 211, pp. 89∼103.

[https://doi.org/10.1016/j.apenergy.2017.10.102]

-

C. Lee, E.J. Noh, S.W. Kim and S.H. Yang, 2022, “The Optimal Blading Design and CFD Analysis of Axial Flow Fan”, International Journal of Fluid Machinery and Systems, Vol. 15, No. 3, pp. 367∼375.

[https://doi.org/10.5293/IJFMS.2022.15.3.367]