일체형 로타리 압축기-베인 팽창기

Abstract

As a means of improving cycle performance of a R410A air-conditioning system, a combined structure of compressor and expander was introduced. A vane rotary type expander was designed to share a common shaft with twin type rolling piston rotary compressor in a housing. Numerical simulation on the performance of the combined compressor and expander was carried out. At ARI condition, the volumetric and total efficiencies of the designed vane expander were 69.37% and 30.23%, respectively. With the application of this expander, the compressor input was reduced by 3.91%, and the cooling capacity was increased by 3.98%. As a result, COP of the air-conditioning system was improved by 8.2%. As the pressure difference between the condenser and the evaporator becomes large, COP improvement increases unless the mass flow rate in the expander exceeds that in the compressor.

Keywords:

Vane rotary expander, Rolling piston compressor, Compressor input, Cooling capacity, COP, R410A air-conditioning cycle키워드:

베인 로타리 팽창기, 롤링 피스톤 압축기, 압축기 입력, 냉동 능력, 성적계수, R410A 에어컨 사이클1. 서 론

최근 들어 냉동 사이클에서 팽창 밸브를 대신하여 팽창기를 사용하는 것이 주로 CO2 사이클을 대상으로 고려되기 시작했다. 자연 냉매인 이산화탄소는 지구온난화 문제를 일으키는 HFC 계열 냉매들에 대한 대안으로 고려되기도 할뿐만 아니라, 이산화탄소 사이클의 열방출 시 온도가 변화하는 초월임계 사이클 특성으로 인해 물의 온도를 높여주는 급탕 용도로의 열교환용에 매우 유리하다. 그런데 이산화탄소를 냉매로 사용함에 있어 가장 큰 문제는 냉동 사이클의 효율이 낮아지는 것 이다. 이는 냉매의 열역학적 특성에 기인한 문제 외에도 냉매의 팽창과정에서 일어나는 손실이 크기 때문이다. 급탕겸용 히트펌프 CO2 사이클의 경우 통상 냉매의 팽창은 가스 쿨러 출구에서 압력 P=80-120 bar 및 온도 t=35-45 oC의 초월임계 조건에서 출발하여 증발기 입구의 압력 P=35-45 bar의 이상(two-phase) 상태에 이르기까지 큰 압력 차를 가지고 진행되므로 팽창 밸브와 같은 일반적인 팽창 기구를 사용할 경우 마찰로 인한 손실이 다른 냉매 때와는 달리 매우 크게 나타난다.

이 같은 점에 착안하여 이산화탄소 사이클에서 효율을 향상시키기 위한 주요 방안으로 팽창기의 적용이 학계 및 산업계에서 적극적으로 검토되고 있다(1-7).

그런데 아직까지는 현재 널리 사용되고 있는 에어컨 냉매는 R410A이므로 R410A 사이클에서 팽창기적용에 따른 에너지 절감 효과를 살펴보는 것이 필요하다고 여겨진다. ARI 운전 조건인 경우, R410A 사이클에서 고압부는 34 bar, 저압부는 10 bar의 압력 수준이 되므로 팽창과정 전후의 압력 차이는 24 bar가 된다. 이는 CO2 사이클 대비 25∼50 % 수준이다. 본 연구에서는 R410A를 냉매로 하는 에어컨 사이클에 팽창기를 적용하였을 때 사이클 성능이 얼마나 향상 될 수 있는가에 대해 해석적인 분석을 수행하고자 한다.

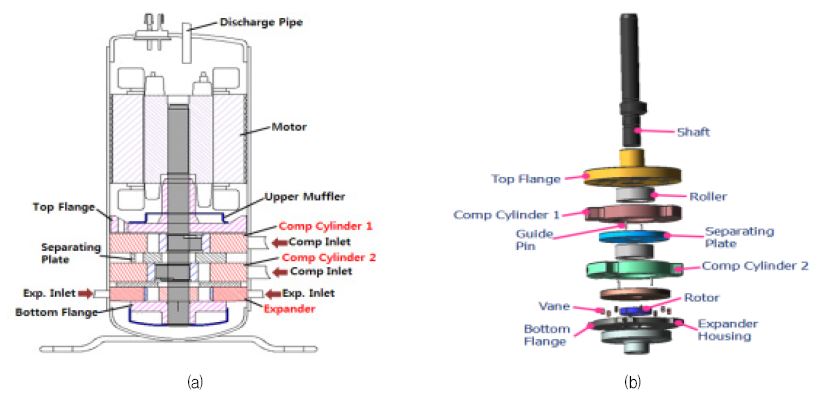

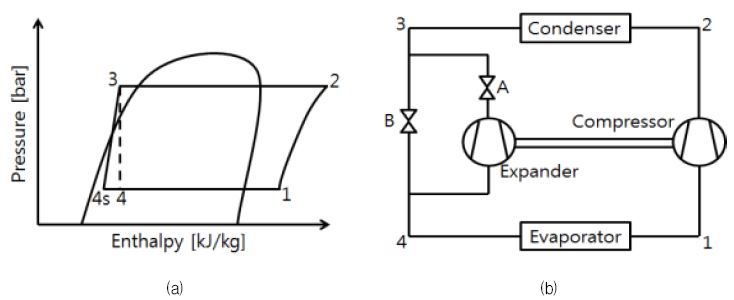

Fig.1(a), (b)은 팽창기가 적용된 R410A 사이클을 도식적으로 보여준다.

팽창기 사용에 따라 종래의 등엔탈피 팽창과정(3→4)이 등엔트로피 팽창과정(3→4s )에 근접하게 된다. 응축기 출구의 고압 냉매가 팽창기를 통과하면서 압력에너지를 팽창기러너(runner)쪽에 전달하여 축 출력을 발생시키며, 그 결과 팽창기 출구에서는 엔탈피가 감소하게(Δhs ) 된다.

이 엔탈피 감소분만큼 증발기에서는 냉동 효과의 증대를 가져온다. Fig. 1(b)에는 팽창기의 출력을 효과적으로 사용하는 방안의 하나로 압축기와 크랭크 축을 공유하도록 팽창기를 설치한 경우이다. 팽창기 축동력이 바로 압축기 축동력을 감소시키는데 사용되게 되면 압축기 구동에 소요되는 전기 동력 상의 이득은 모터 효율이 감안된 만큼 더 커진다. 압축기와 팽창기의 유량이 차이가 날 경우 밸브들을 통해 조절을 해 줄 수 있다.

Air-conditioning cycle with an expander. (a) isentropic expansion process, (b) expander sharing common shaft with compressor

2. 일체형 압축기-팽창기 구조

Fig. 2는 로타리 압축기와 팽창기가 한 하우징 안에 장착되어 있는 구조도이다(8). 압축부는 롤링 피스톤 타입의 실린더 2개가 상하 병렬로 설치되어 있고, 압축부 아래에 위치한 팽창부는 베인 로타리 타입의 팽창기로 되어 있다. 크랭크 축이 2개의 압축실과 팽창실을 관통하고 축 하단면은 오일 저장부에 노출되어 있어 오일이 축 내부의 오일 공급 통로로 들어가게 되어 있다.

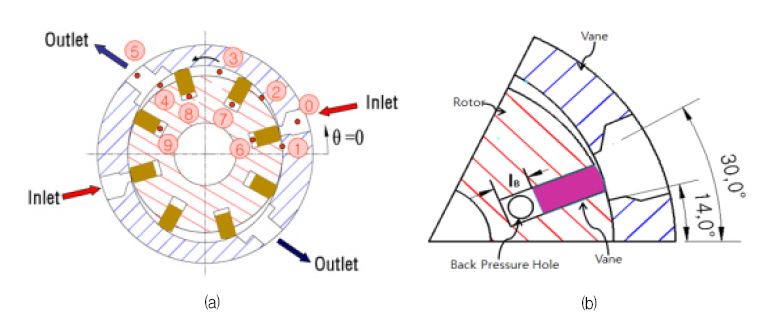

Fig. 3은 베인 로타리 팽창기의 상세 구조이다. 8개의 베인이 장착되어 있고 180 o를 한 구간으로 하는 2개의 팽창 과정이 동시에 일어나는 대칭 구조이다. 각 팽창 과정마다 별도의 흡입관과 토출관 통로가 마련되어 있다. 흡입이 완료되는 크랭크 각 30 o 이후에 베인 선단이 실린더 내벽으로부터 떨어지지 않도록 베인 후방에 배압실을 설치하고 배압공을 통해 흡입관의 고압 냉매가 주입되도록 한다. Table 1에는 압축부와 팽창부의 주요 사양을 나타내었다.

3. 압축 및 팽창과정

3.1 압축과정

압축부 실린더 내에서 진행되는 오일 함유량, 가스 압력은 식(1a), (1b)로 계산할 수 있다.

| (1a) |

| (1b) |

여기서 압축실의 체적 Vc는 식(2)와 같고,

| (2) |

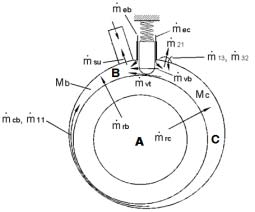

실린더 내부의 가스 질량과 오일의 질량은 실린더로 들어오고 나가는 모든 누설 경로를 포함한 유동 경로에서의 질량유량들을 고려하여 각각 식(3a), (3b)와 같이 구한다.

| (3a) |

| (3b) |

Fig. 4는 롤링 피스톤 로타리 압축기의 압축실에서 일어나는 각종 누설 경로를 보여준다. 누설 경로에서 누설 길이(L)가 유동 통로 폭(h)에 비해 매우 짧은 경우에는 압축성 노즐 유동으로 간주하여 식(4)와 같이 구하고, 이 때 점성의 영향은 유량계수 cv 를 반영하여 고려한다. 또한 누설 길이가 유동 통로 폭에 비해 매우 긴 경우에는 Oku et al.(9) 가 제안한 비압축성 및 점성 유동에 상응하는 식(5)를 적용한다.

| (4) |

| (5) |

여기서 Pr 은 누설경로 전후의 압력비, ΔP 는 압력차이를 나타내며, λα는 마찰인자고, α 와 β는 상수이다.

롤링 피스톤 로타리 압축기에 대한 상세한 성능 해석은 참고문헌(10)에, 실린더가 2개인 트윈 로타리 압축기에 대한 것은 참고문헌(11) 등을 참조할 수 있다.

3.2 팽창과정

로터의 반경을 rα, 베인의 최대 돌출 거리를 α라고 하면, 축 중심에서 실린더 내면까지의 거리는 식(6)으로 주어지도록 설계하였다.

| (6) |

베인과 베인 사이에 형성된 팽창실의 체적은 앞 베인의 위치 θ 에 대해 식(7)와 같다.

| (7) |

베인의 개수를 8개로 하면, 베인 간격은 θbv =45 o 가 되고 최대 체적 즉 토출 체적은 θ =112.5 o에서 나타난다.

팽창 과정을 등엔트로피 과정으로 간주하면, 팽창실 내의 압력은 팽창실 내 액상과 기상의 평균밀도 ρm과 팽창 개시 때의 엔트로피 s3를 가지고 식(8)와 같이 REFPROP(12)으로부터 구할 수 있다.

| (8) |

팽창실 내의 평균 밀도는 식(9)으로 나타내어 진다.

| (9) |

팽창실 내 냉매의 엔탈피와 건도도 REFPROP을 활용하여 각각 식(10a) 및 (10b)에서 구한다.

| (10a) |

| (10b) |

팽창기 축 출력 Lexp은 식(11)에서와 같이 팽창실에서 발생한 팽창 동력 LPV 에서 기계적 손실 ΔLmech을 빼 주면 된다.

| (11) |

팽창 동력 LPV 는 식(8)와 식(9)에서 구한 P-V 선도 내부의 면적에 운전속도 N을 고려해 구할 수 있으며, 기계적 손실은 베인 선단과 베인 측면에서 일어나는 반력과 베인의 운동 속도를 고려해 구할 수 있다. 팽창기 성능해석에 대한 상세한 내용은 참고문헌(13,14) 등을 참조할 수 있다.

팽창기 축 출력으로 인해 압축기 축 동력이 감소하게 되고, 압축기 소요 동력 감소는 압축기의 모터 효율을 고려할 때, 식(12)와 같이 주어지며, 팽창기로 인한 냉동효과 증가는 팽창기 내부 누설을 고려하면 식(13)과 같고, 따라서 팽창기가 있는 사이클의 COPex 는 식(14)로 정의 된다.

| (12) |

| (13) |

| (14) |

4. 계산 결과 및 고찰

먼저 팽창기의 작동에 영향을 미치는 베인 거동을 살펴보고 이와 연관된 베인 후방의 압력을 조절할 수 있는 배압공의 크기를 결정하기 위해 베인 점핑의 지표가 되는 베인 선단력을 계산하였다. Table 2는 설계운전 조건인 ARI 조건을 나타내었다.

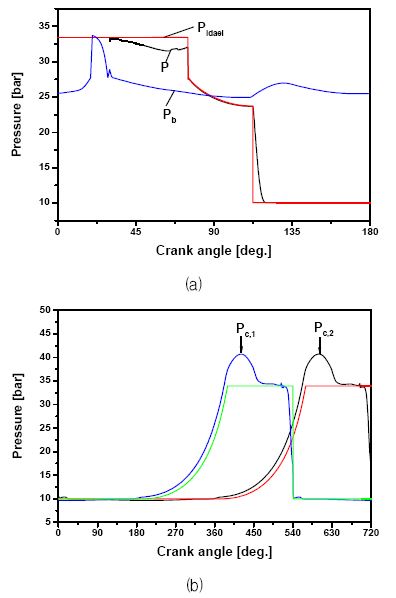

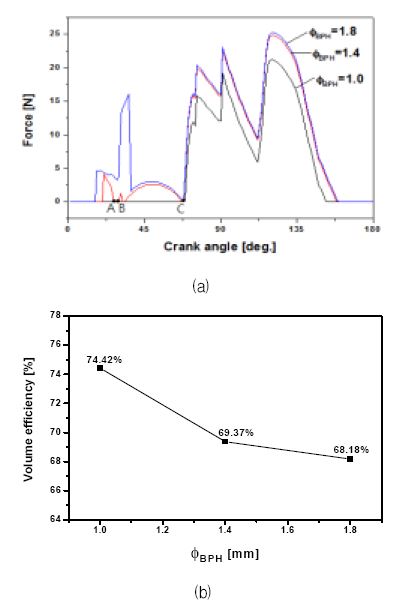

Fig. 5는 ARI 조건에서 팽창기에서 배압공의 크기가 베인 선단력 Fn과 팽창기 체적효율 ηv에 미치는 영향을 보여준다. 배압공직경이 ΦBPH =1.0mm인 경우, 배인 선단력 Fn은 θ <68 o에서 0의 값을 보인다. 이는 베인 후방 배압실 압력이 충분하지 못하여 베인 선단이 실린더로부터 이격되었다는 의미이다. 배압공 직경을 1.4 mm로 증가시키면 Fn이 0이 되는 구간이 27 o<θ<30 o으로 감소하고, ΦBPH =1.8 mm인 경우에는 Fn이 0이 되는 구간이 사라진다. 팽창이 개시되기 전, 팽창실이 흡입구에 연통되어 있는 θ <30 o의 구간에서는 베인 점핑이 문제되지 않지만 팽창 개시각인 θ =30 o 이후로도 베인이 점핑 상태에 있게 되면 베인 점핑 간격을 통해 팽창실과 흡입구와의 연통이 계속 되므로 팽창이 제대로 수행되지 못한다. 반면, 배압공 직경이 ΦBPH =1.0∼1.8 mm로 증가하면 체적효율은 ηv=74.42 %에서 68.18 %로 감소한다. 따라서 본 설계에서는 팽창 개시각 이후로 베인 점핑이 발생하지 않게 되며, 또한 체적효율 감소 영향도 감안하여 ΦBPH=1.4 mm를 선정하였다. Fig. 6(a) 및 (b)는 ARI 조건에서 계산한 팽창 선도와 압축 선도를 보여준다.

팽창기에서 팽창실이 흡입구와 차단되어 밀폐 공간이 형성되는 크랭크 각도는 앞서 가는 베인의 각도를 기준하여 θ=75o(=30o+45o)인데 이 각도에 이르기까지 팽창실 내부의 압력이 응축기 출구 압력인 Pd=33.93 bar로 일정하게 유지되지 못하고 압력이 대략 2-3 bar 정도까지 낮게 형성되는 이유는 흡입 과정에서 흡입 유로 면적이 충분하지 못하기 때문이다. 팽창 개시각 θ =75 o에서 팽창실을 채우고 있는 냉매의 상태는 액상이기 때문에 팽창실의 체적이 미세하게 증가하여도 압력은 큰 폭으로 감소하게 된다. 따라서 θ =75.1 o에서 바로 포화액선을 통과하고 이상 상태로 들어간다. 앞선 베인이 토출구와 연통되는 θ =112.5 o에서는 곧바로 증발기 압력에 노출되므로 다시 한 번 급격한 압력 강하가 일어난다.

이는 팽창기의 설계 압력비가 운전 압력비보다 작기 때문이다. ARI 조건에서의 압력비는 Pd/Ps =3.4인데 팽창기의 설계 팽창비는 2.0이므로 부족 팽창(under expansion)이 발생한다. 베인 후방의 배압실 압력 Pb는 배압공이 흡입구와 연통되는 θ =11.5 o∼33.5 o부터 압력이 상승하고, 그 이후는 배압실 체적이 증가함에 따라 감소하여 베인이 최대로 돌출되는 112.5 o에서 최저압을 보인다. Fig. 6(b)에는 2단 트윈로타리 압축 선도를 나타내었다. 각 실린더에서 180 o위상차를 갖고 압축이 이루어지며 압축 과정에서는 누설손실, 토출과정에서는 과압축 손실이 일어난다. 압축기와 팽창기의 성능해석 결과를 Table 3에 요약하였다. 압축기와 팽창기의 전효율은 각각 66.23 %, 30.23 %로 계산되었다. 질량 유량은 압축기가 조금 많게 나타났는데 이 차이는 Fig. 1에서 밸브 B를 통해 바이패스 시켜주어야 한다. 팽창기 축 출력 자체는 압축기출력 대비 3.39 %이지만 모터 효율을 고려했을 때 압축기 소요동력 절감은 Lexp/ηmotor = 3.91 %가 된다. 팽창기로 인한 냉동 능력 증가는 3.98 %이고, COP 향상은 8.2 %이다.

Effects of back pressure hole diameter on the expander performance: (a) vane contact force, (b) volumetric efficiency

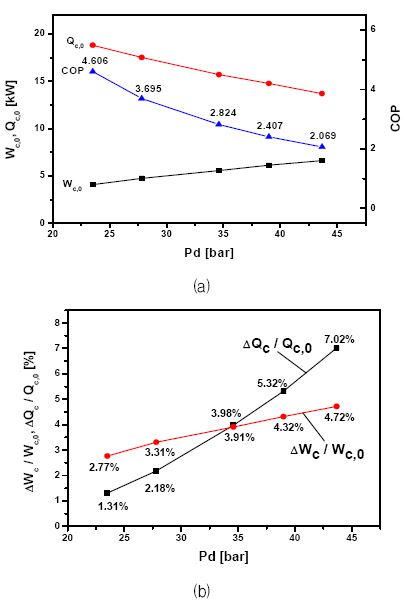

Fig. 7(a)(b)에는 응축 압력 Pd 변화에 따라 계산한 R410A 사이클 성능 변화를 나타내었다. 증발 압력은 Ps=9.97 bar에 고정하였고, 과냉 tsc=8.3 oC 과열 tsh =11.1 oC 조건을 유지하였다.

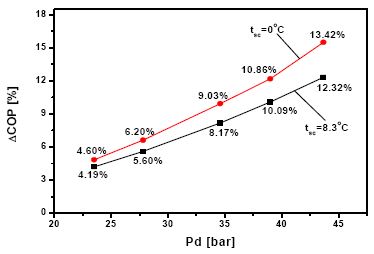

Fig. 7(a)는 팽창기 효과를 제외한 사이클의 기본성능이고, Fig. 7(b)에는 팽창기로 인한 압축기 동력 감소분과 냉력증가분을 표시하였다. 응축 압력 Pd=23~44 bar의 변화는 응축 온도는 tc=37.9∼65 oC에 상응한다. Pd가 증가하면, 압축기 입력( Wc,0 )은 증가하고 냉력( Qc,0)은 감소하여COP는 감소한다. 하지만 팽창기 적용으로 인한 냉력 증가분과 팽창기 출력으로 인한 압축기 입력의 감소분은 각각ΔQc/Qc,0 =1.31∼7.02 % 및 ΔWc/Wc,0 =2.77∼4.72 %로 거의 선형적으로 증가한다. 이러한 팽창기로 인한 사이클 성능 향상을 Fig. 8에 나타내었다. 과냉이 tsc=8.3 oC 인 경우 팽창기로 인한 COP 향상은 4.19 %∼12.32 % 이며, 과냉이 없는 경우(tsc=0 oC)에는 팽창기로 인한 COP 향상 효과가 더욱 증가한다.

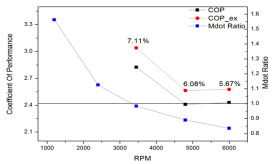

Fig. 9에는 ARI 조건에서 인버터 운전 시, 팽창기로 인한 COP 향상 효과를 나타내었다. 여기서 COPex 는 팽창기가 설치되어 있을 때의 COP 향상을 백분율 (%)로 나타낸 것이다. N=3450 rpm에서 7.11 % COP 향상 효과를 얻었다. 운전속도가 증가하면서 압축기에서 펌핑해 주는 질량 유량 보다 팽창기를 통과하는 질량유량 이 점점 더 작아져서 팽창기로 인한 COP 향상 효과가 감소한다. 팽창기를 통과하지 못하는 유량은 Fig. 1의 밸브 B를 통과케 한다.

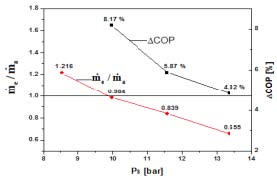

운전속도가 3450 rpm보다 작아질 경우 팽창기를 통과하는 질량 유량이 더욱 많아지게 되어 사이클 고압과 저압부가 유지가 되지 못하므로 이 경우에는 밸브 A를 닫아서 팽창기로 유입되는 냉매를 완전 차단하고 모든 냉매가 밸브 B를 통과토록 한다. 이러한 운전은 팽창기가 없고 팽창밸브만 있는 운전과 동일하게 된다. Fig. 10에는 응축 압력은 Pd=33.93 bar (tc=54.4 oC)에 고정하고 증발압력을 변화시켰을 때 팽창기로 인한 COP 향상과 질량 유량비를 보여준다. 증발 압력(온도)가 낮아질수록 COP 향상 효과는 증가하지만 te =7.2 oC 보다 낮아지면 팽창기를 전후의 압력 차이가 더욱 증가하여서 팽창기 유량이 커지게 된다. 이는 압축기 대비 팽창기 질량 유량이 ARI 조건 및 N=3450 rpm에서 같아지도록 팽창기를 설계했기 때문이다.

5. 결 론

R410A 에어컨 사이클에서 사이클의 성능을 향상 시킬 수 있는 방안의 하나로 팽창밸브 대신 팽창기를 적용시킨 본 연구의 결과를 요약하면,

1) 팽창기 축과 압축기 축을 공유하도록 하는 일체형 로타리 압축기-베인 팽창기 구조를 제안하였고,

2) 베인 팽창기에서 팽창 초기에 베인 점핑이 일어나지 않도록 베인 후방에 적절한 배압을 걸어 주는 배압실 설계를 수행하였으며,

3) 성능해석을 통해 ARI 조건에서 팽창기 설치로 인한 사이클 COP 향상이 8.2 %에 이르는 결과를 얻었다.

4) 팽창기 전후의 압차가 커질수록 COP 향상 효과는 증가하지만, 팽창기를 통과하는 질량유량이 압축기의 질량 유량보다 커지게 되는 경우에는 사이클 압력이 유지되기 어려우므로 팽창기 유로를 차단하고 종래의 팽창 밸브 방식으로 하든지 아니면 새로운 유량 제어 방안이 필요하다.

Acknowledgments

본 연구는 2013년도 인천대학교 학술연구조성비 지원에 의해 수행되었습니다.

References

- Hwang, Y., (1997), Comprehensive investigation of carbon dioxide refrigeration cycle, Ph.D dissertation, University of Maryland, USA.

- Hiwata, A., and Sawai, K., (2003), A study of cycle performance improvement with expander-compressor in air conditioning systems, International Conference on Compressors and their systems, London, p339-347.

- Baek, J. S., Groll, E. A., and Lawless, P. B., (2002), Development of a piston-cylinder expansion device from the transcritical carbon dioxide cycle, Proceedings of the International Refrigeration Conference at Purdue, USAH.

- Nickl, J., Will, G., Kraus, W. E., and Quack, H., (2003), Third generation CO2 expander, International Congress of Refrigeration, Washington, D.C., Paper No. ICR05715 Tondell, E., (2006), Impulse Expander for CO2, 7th IIR Gustav Lorentzen Conference on Natural Working Fluids, Trondheim, p107-110.

- Huff, H., Radermacher, R., and Preissner, M., (2003), Experimental investigation of a scroll expander in a carbon dioxide air-conditioning system, International Congress of Refrigeration, Washington D. D., Paper No. ICR0485.

- Preissner, M., (2001), Carbon dioxide vapor compression cycle improvement with focus on scroll expander, Ph.D dissertation, University of Mayland, USA.

- Kim, H. J., Lee, T. J., Park, S. H., and Hwang, I. S., (2001), A Study on the Optimum Design for the Discharge Port of a R410A Rotary Compressor, SAREK, 113(12), p1245-1254.

- Kim, H. J., (2013), Combined Compressor-Expander, under consideration for Korean Patent, No. 10-2013-0105468.

- Oku, T., Anami, K., Ishii, N., Knisely, C. W., Yasuda, K., Sawai, K., Sano, K., Morimoto, T., (2005), Gas leakage in CO2 and R22 scroll compressors and its use in simulations of optimal performance, International conference On Compressors And Their Systems, p403-412.

- Kim, H. J., (2002), A Study on the Gas Pulsation in a Rotary Compressor, ASREK, 14(8), p648-655.

- Kim, W. Y., Ahn, J. M., Kim, H. J., and Cho, S. O., (2007), Performance Analysis of a CO2 Two-Stage Twin Rotary Compressor, SAREK, 19(1), p19-27.

- Refprop 8.0, (2007), National Institute of Standards and Technology.

- Kim, H. Y., Ahn, J. M., Kim, H. J., and Cho, S. O., (2009), Performance Analysis fo Vane Rotary Expander for CO2 Cycles, SAREK, 21(1), p55-62.

- Kim, W. Y., Ahn, J. M., Cho, S. O., and Kim, H. J., “Numerical Study on the Performance Improvement of a Rotary Vane Expander for a CO2 Heat Pump Cycle”, International Journal of Air-conditioning and Refrigeration, 19(4), p311-319.