마이크로 가스터빈 설계 및 운전 성능 분석 : 제2부 - 압축기와 터빈 성능저하에 의한 엔진 운전 및 성능변화

Abstract

This study analyzed the variations in the performance and operation of a 200 kW class micro gas turbine according to performance degradation of compressor and turbine. An in-house code, developed by the present authors and presented in the first part of these series of papers, were used for the analysis. The degradation of compressor and turbine were simulated by modifications in the their performance maps: mass flow rate, pressure ratio and efficiency were decreased from the reference values. Firstly, the variations in the operating conditions (air flow rate, pressure ratio) were predicted for the full load condition. Then, the same analysis were performed for a wide partial load operating range. The change in engine’s performance (power output and efficiency) due to the component degradation was predicted. In addition, the change in the compressor surge margin, which is an important indicator for safe engine operation, was evaluated.

Keywords:

Micro Gas Turbine, Performance Degradation, Compressor, Turbine, Surge Margin키워드:

마이크로 가스터빈, 성능저하, 압축기, 터빈, 서지마진1. 서 론

가스터빈을 이용한 발전설비는 압축기, 연소기, 터빈을 이용하여 압축, 연소 및 팽창과정으로 발전을 하는 시스템이다. 압축기로 유입되는 대기의 공기에 먼지, 습기 혹은 다양한 오염물질 등이 포함되어 있다. 먼지 등이 압축기 입구로 유입되는 것을 방지하기 위하여 압축기 입구 덕트에 필터를 설치한다. 입자가 큰 먼지의 경우 필터에 의해 제거가 되지만 입자가 작은 미세먼지의 경우 엔진으로 유입된다. 강과 바다와 같이 습기와 소금입자가 많은 곳이 있는 반면에 사막과 같이 모래 및 먼지가 많은 곳이 있어 다양한 운전환경에 따라 공기 중에 포함되어 있는 물질들이 다르다. 외부 환경뿐만 아니라 터빈의 냉각을 위해 분사하는 물이나 증기, 그리고 베어링의 오일 등이 공기에 포함 될 수 있다.

미세먼지 등이 압축기에 달라붙어 파울링이 발생하게 되면 압축기를 통과하는 유량이 감소하게 되고 압축기의 효율이 감소하게 된다. 또한 파울링의 영향으로 압축기에서 서지(Surge)가 발생하여 안정성에 심각한 영향을 미치기도 한다(1). 터빈의 경우 고온에 장시간 노출되어 있어 침식 현상이 발생하고, 염분으로 인하여 침식이 되는 경우도 연구가 진행되었다(2). 압축기의 파울링 현상과 터빈의 침식현상이 발생하면 압축기와 터빈의 성능이 저하되므로 가스터빈의 성능이 저하되고 엔진의 유지보수 측면에 악영향을 미쳐 경제적인 손실을 유발한다.

압축기 파울링 현상을 분석하고 가스터빈의 성능저하를 예측하기 위한 연구가 진행되어 왔다. 국내의 경우 파울링에 의한 설계점 성능 변화에 관한 연구가 진행되었고(3) 국외에서는 다양한 압축기 파울링이 가스터빈에 미치는 영향에 대한 연구와 설계점에서의 성능저하에 관한 연구가 진행되고 있다(4). 또한 파울링으로 인한 가스터빈의 성능저하를 막기 위하여 성능을 측정하여 파울링을 예측하고 온라인(Online)으로 세척(Washing)을 하는 연구도 진행되었다(5).

최근 대형가스터빈을 사용하는 중앙집중식 발전에서 소형 및 마이크로 가스터빈을 사용하는 분산발전으로 관심이 이동하고 있어(6) 마이크로 가스터빈을 활용한 다양한 발전 시스템에 대한 연구가 진행되고 있다(7, 8). 국내에서도 분산형 발전의 중요성을 깨닫고 확대 정책을 펼쳐 마이크로 가스터빈의 연구 개발을 진행하고 있다(9, 10).

가스터빈 성능에 영향을 미치는 압축기 파울링에 관한 연구는 주로 대형 가스터빈 위주의 연구가 진행 되어왔다(11). 반면에 마이크로 가스터빈을 대상으로 압축기 파울링 현상과 터빈 침식현상으로 인한 가스터빈의 성능저하에 관한 연구는 많지 않다. 따라서 본 연구에서는 마이크로 가스터빈을 대상으로 압축기의 파울링 및 터빈의 침식문제가 발생 시 마이크로 가스터빈 성능에 어떠한 영향을 미치는지 연구를 수행하였다. 본 연구결과는 마이크로 가스터빈의 성능진단 및 예측에 기초자료로서 활용 가능하다. 기저부하용 발전설비로 사용되는 산업용 대형 가스터빈과는 달리 분산발전으로 사용되는 마이크로 가스터빈은 장시간 동안 전부하(Full load) 운전이 아닌 부분부하(Part load) 상태로 운전하기 때문에 전부하의 성능 해석뿐만 아니라 부분부하 운전상태에서의 성능해석도 중요하다.

따라서 본 연구에서는 압축기와 터빈의 성능선도(Performance map)를 이동(Shifting)하는 방법을 사용하여 파울링과 침식현상으로 인한 압축기와 터빈의 성능저하를 모사하여, 전부하부터 부분부하 운전상태까지 마이크로 가스터빈의 성능변화 분석과 압축기에서 중요한 파라미터인 서지마진(Surge margin, SM)의 변화를 분석하였다. 성능변화 분석과 서지마진 해석 결과를 통하여 부분부하 운전 시 성능 변화를 예측 할 수 있고 가스터빈 성능에 지배적인 영향을 미치는 파라미터를 파악할 수 있다. 설계점 및 부분부하 운전 성능해석을 수행하기 위하여 선행연구(제1부 - 성능해석 프로그램)(12)에 의해 개발된 발전용 가스터빈의 정상상태 해석 프로그램(In-house code)을 사용하였다.

2. 시스템 모델링

2.1 시스템 모델링

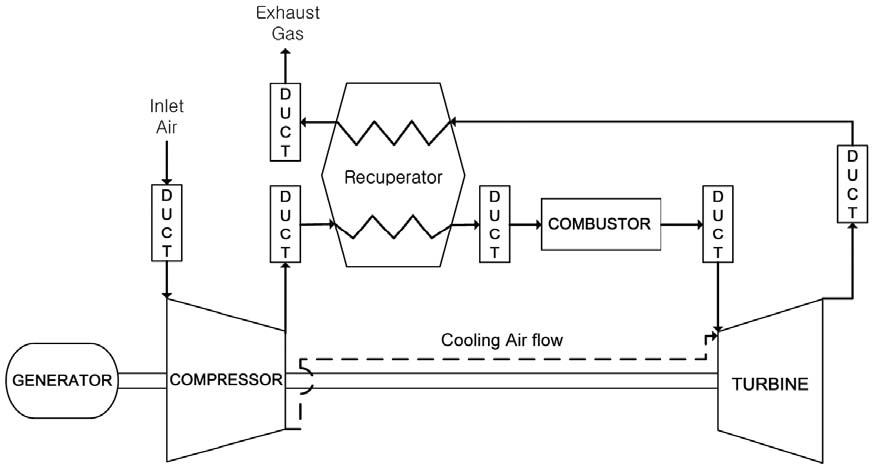

연구에서 사용되는 마이크로 가스터빈의 개략도는 Fig. 1과 같다. 1단 원심 압축기와 1단 원심 터빈, 발전기는 단축으로 설계되었으며 가스는 천연가스를 사용하였다.

본 연구의 해석 대상인 마이크로 가스터빈의 설계사양은 ISO조건에서 압력비(Pressure ratio, PR) 4.2, 순 출력(Net power)은 약 220.2 kW, 효율(Thermal efficiency)은 약 35.12%이며 선행연구(제1부 - 성능해석 프로그램)(12)의 설계조건과 동일하다. Table 1에 성능과 파라미터들을 요약하였다.

재생기의 유용도는 다음과 같은 식으로 정의하였다.

| (1) |

탈설계 해석에서 중요한 압축기와 터빈의 성능선도는 선행연구(제1부 - 성능해석 프로그램)(12)의 Fig. 3과 Fig. 4를 사용하였다. 압축기와 터빈에서의 작동점은 매칭(Matching)과정을 통하여 결정된다. 선행연구 결과(10, 13)를 참조하여 마이크로 가스터빈의 출력을 조절하기 위해서 열회수 사이클에서 부분부하 효율이 높은 가변회전수 운전 방법을 사용하였으며 터빈 출구온도를 일정하게 유지하는 터빈 출구온도 제어(Turbine exhaust temperature control, TET control)방법으로 해석하였다(12).

마이크로 가스터빈의 출력과 효율은 다음과 같다.

| (2) |

| (3) |

아래의 해석은 순출력(Net power)을 기준으로 수행하였다.

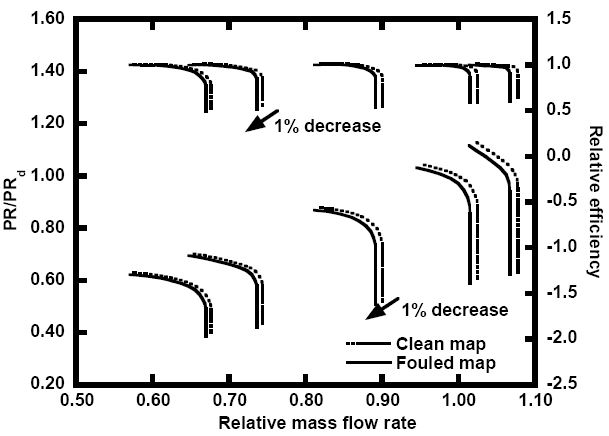

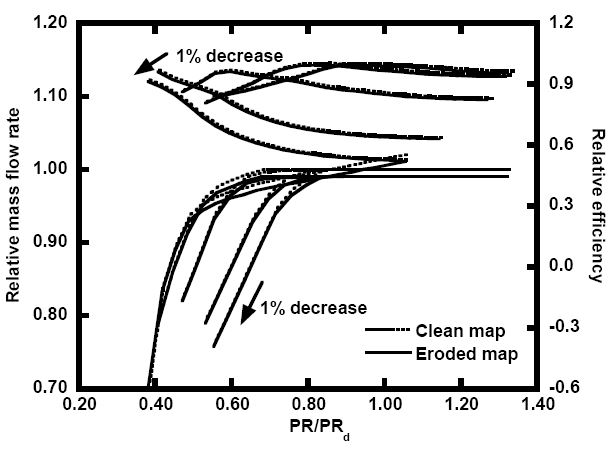

파울링 현상과 침식 현상이 발생하면 압축기와 터빈으로 유입되는 유량과 압력비, 효율이 달라지므로 압축기 및 터빈의 성능선도가 이동하거나 형태가 달라진다. 성능선도가 이동하면 설계점 및 부분부하 운전 상태에서 작동점의 위치가 달라지며 가스터빈의 성능이 달라진다.

선행연구에 의하면 축류 압축기(Axial compressor)의 경우에 파울링 현상에 의해 압축기 성능선도가 이동할 때, 유량의 변화량과 압력비의 변화량이 거의 같다(14).

| (4) |

하첨자 o 는 기준상태(nominal condition)를 의미한다. 따라서 파울링으로 인하여 압축기의 성능저하가 발생하면 압축기 성능선도가 동일한 비율로 이동하게 된다. 효율의 경우에 축류 압축기의 모든 단에서 일정하게 파울링이 발생하면 유량의 변화량과 효율의 변화량이 같다는 선행연구가 있다(14).

| (5) |

마이크로 가스터빈의 경우 압축기와 터빈이 각각 1단이므로 모든 단에서 파울링이 일정하다고 가정하였다. 따라서 유량, 압력비 및 효율의 변화량이 각각 1%로 동일하게 감소하였다고 가정 후 엔진의 성능변화 분석 수행하였다.

압축기 및 터빈의 성능저하로 인하여 성능선도의 형상이 변하였을 때 마이크로 가스터빈의 성능이 얼마나 변하는지 예측하기 위하여 성능변화를 다음과 같은 식으로 계산 하였다.

| (6) |

여기서 S는 파라미터(출력 및 효율)의 변화량을 나타내고, Y는 파라미터를 의미한다. △Y는 부분부하 운전 중 기준 파라미터 대비 변화율을 나타낸다.

파울링 혹은 침식의 문제로 인하여 압축기 첫 단에서 유량이 감소하게 되면 압축기 성능선도에서 작동점이 서지라인(Surge line) 근처로 이동하게 된다. 작동점이 서지라인을 벗어나면 서지가 발생하게 되어 엔진의 안전성에 영향을 미치게 된다. 따라서 서지마진을 확보하는 것이 중요하다. 서지마진이란 압축기 성능선도에서 작동점이 서지에 얼마나 근접해 있는지를 나타내는 척도이며 다음과 같은 식으로 정의한다(10).

| (7) |

하첨자 o는 작동점을 의미하며 s는 서지라인을 의미한다. 즉, 는 작동점에서의 유량, 는 서지라인에서의 유량을 의미한다.

3. 마이크로 가스터빈의 성능변화 분석

3.1 설계점 성능변화 분석

압축기와 터빈의 성능저하가 발생하면 유량과 압력비, 효율이 변하기 때문에 압축기와 터빈의 성능선도의 형태가 달라지거나 이동하게 된다. 성능선도의 형태가 달라지면 압축기와 터빈의 매칭과정에 의해 유량과 압력비가 변하게 되어 새로운 작동점이 결정된다. 새로운 작동점이 결정이 되면 출력, 효율, 서지마진 및 터빈출구온도 등이 변하게 된다.

압축기와 터빈의 성능이 저하되면 성능선도가 변하게 된다. 이때 마이크로 가스터빈의 성능과 서지마진의 변화를 분석하기 위하여 유량, 압력비 및 효율을 각각 1% 감소시켜 성능선도를 이동한 후 해석을 수행하였다. 압축기의 파울링 현상과 터빈의 침식현상을 해석하기 위하여 이동된 압축기와 터빈의 성능선도는 Fig. 2, Fig. 3과 같다.

압축기와 터빈의 성능저하로 인한 마이크로 가스터빈의 성능변화 분석을 압축기의 성능저하로 인하여 압축기 성능선도가 이동한 경우(Case A), 터빈의 성능저하로 인하여 터빈 성능선도가 이동한 경우(Case B), 압축기와 터빈 모두 성능저하가 발생한 경우(Case C)로 나누어 수행하였다.

- Case A : Compressor performance map shifting

- Case B : Turbine performance map shifting

- Case C : Compressor & Turbine performance map shifting

전부하에서 성능변화 분석을 하기 위하여, 마이크로 가스터빈 설계조건에서의 터빈입구온도인 980oC에서 성능해석을 수행하였다. 압축기와 터빈의 매칭 과정에 의하여 압축기와 터빈의 성능선도에서의 작동점이 터빈 입구온도가 980℃가 되는 위치로 이동하게 된다. 작동점이 이동하게 되면 가스터빈의 파라미터들(출력, 효율, 터빈출구온도 등)이 달라진다. 각 Case에서의 파라미터들의 변화를 Table 2에 나타내었다. 성능변화가 양수이면 해당 파라미터가 증가하는 것이고 음수이면 감소하는 것이다.

터빈 입구온도가 980℃로 동일한 조건에서 유량과 압력비, 효율이 1% 감소하면 압축기 성능선도가 이동한 경우(Case A)의 출력이 2.29%, 터빈 성능선도가 이동한 경우(Case B)의 출력이 2.24% 감소하였다. 압축기와 터빈의 성능선도가 이동한 경우(Case C)에 4.40%의 출력이 감소하였다. 압축기에 파울링이 발생하게 되면 압축기로 유입되는 공기유량이 감소하게 되면서 시스템의 출력도 감소하게 된다.

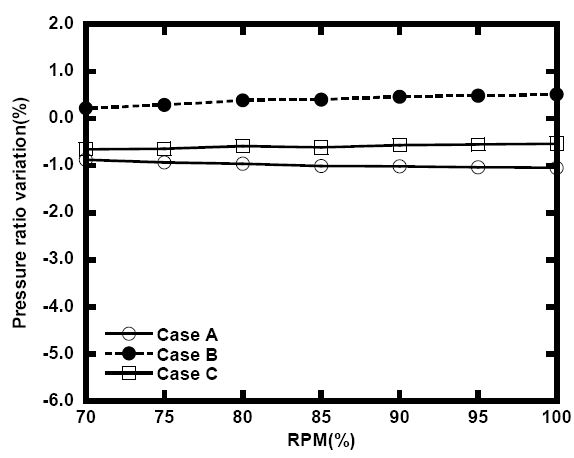

Case B의 경우 유량은 감소하였지만 압력비는 증가하였다. Case A의 경우는 압축기 성능선도와 작동점이 전체적으로 왼쪽아래방향으로 이동하여 유량과 압력비가 동시에 감소한다. 반면에 Case B의 경우에 압축기의 성능선도는 이동이 없는 상태이기 때문에 유량이 감소하면 압력비가 증가하게 된다. Case C의 파라미터들의 성능변화는 Case A의 변화량과 Case B의 변화량이 반영되었다.

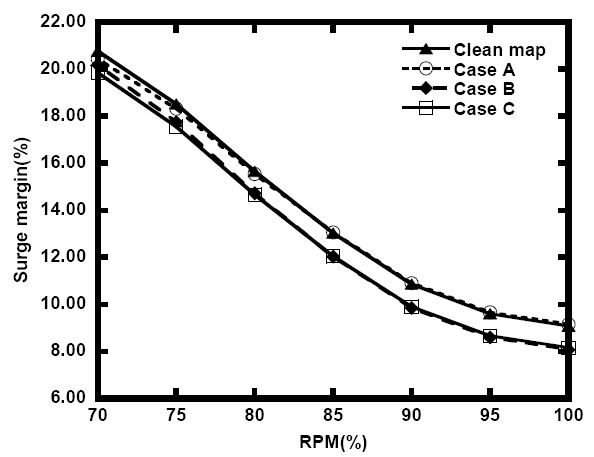

서지마진의 경우 Case A (SM=9.15)보다 Case B (SM=8.072)의 서지마진이 더 작은 것을 알 수 있다. 위에서 설명하였듯이, Case B의 경우에 유량이 감소하고 압력비가 증가하면 작동점이 서지라인 방향으로 이동하기 때문에 서지마진이 감소하게 된다. 즉, 서지마진의 감소는 압축기에서의 유량 감소하는 경우보다 터빈에서의 초킹 유량 감소에 더 영향을 받는다는 것을 알 수 있다.

3.2 부분부하 운전 성능변화 분석

분산발전으로 사용되는 마이크로 가스터빈의 경우 전부하 운전보다 부분부하 운전조건에서 장시간 운전을 한다. 따라서 파울링과 침식현상에 의한 성능 민감도 해석이 설계점 뿐만 아니라 부분부하 운전 상태에서도 필요하다.

마이크로 가스터빈의 부분부하 운전은 터빈출구온도 제어방법을 사용하였다. Table 2에 나타나 있듯이 각 Case의 터빈 출구온도가 다르기 때문에 각 Case의 터빈 출구온도를 기준(Table 2에서의 터빈 출구온도)으로 100% RPM에서 70% RPM까지 부분부하 운전성능 해석을 수행하였다.

압축기 성능선도에서 주어지지 않은 70% RPM이하의 무차원 회전수는 외삽법(Extrapolation)을 사용하여 계산할 수 있으나 무차원 회전수가 낮아질수록 외삽법으로 해석한 결과의 정확성이 떨어지는 한계가 있기 때문에 70% RPM까지 해석을 수행하였다.

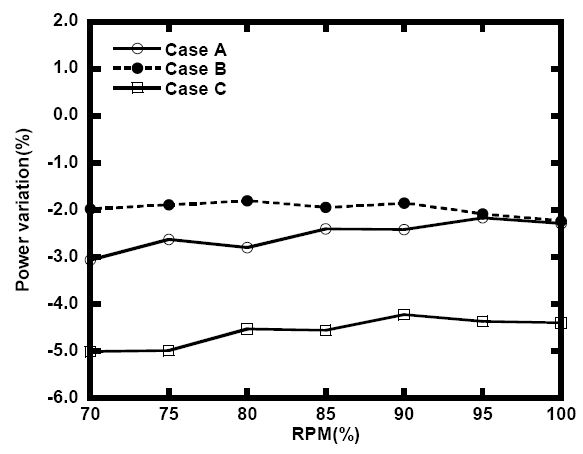

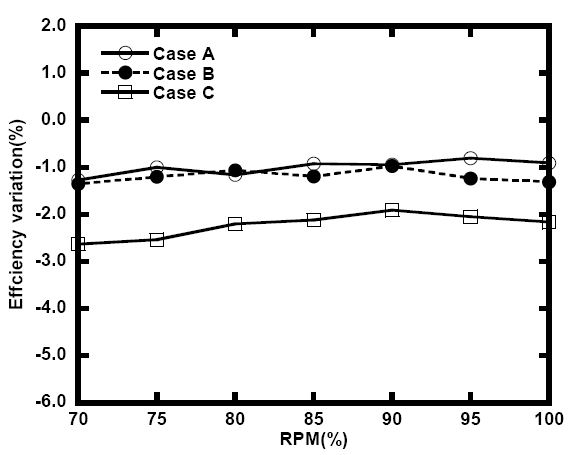

Fig. 4와 Fig. 5에는 각 Case에서의 출력과 효율의 민감도를 나타내었다. 70% RPM에서 출력은 49.6 kW이며 전부하 대비 22.5% 출력이다. 회전수가 100% RPM에서 70% RPM으로 감소할수록 Case A는 출력이 약 1%, Case C의 경우 출력이 약 0.5% 감소한다. Case B의 경우 출력과 효율의 변화량이 설계점에서의 변화량과 유사한 경향을 보인다. 따라서 터빈의 성능저하로 인한 출력 및 효율의 감소는 100% 회전수에서 70% 회전수까지 일정하게 적용된다는 것을 알 수 있다.

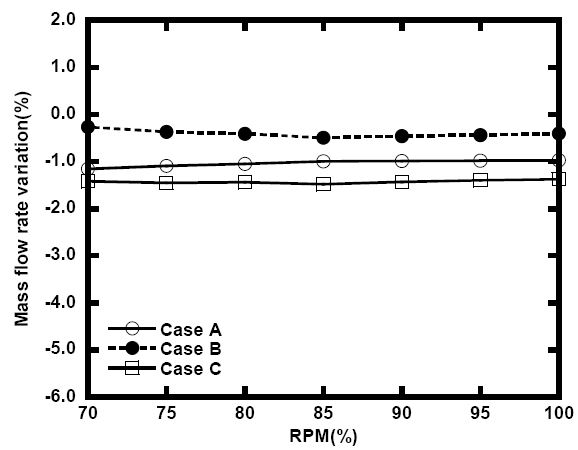

Fig. 6과 Fig. 7에는 유량과 압력비의 변화를 나타내었다.

회전수가 감소함에 따라 유량과 압력비의 변화량의 경우 설계점의 변화량과 유사하다. 부분부하 운전상태에서 유량과 압력비의 변화량은 설계점에서의 변화량으로 예측이 가능하다. Fig. 8에 설계 파라미터 중 가스터빈의 안정적인 운전에 주요한 파라미터인 서지마진을 분석하였다. Case A의 서지마진은 회전수가 높은 경우에 기존의 성능선도(Clean map)의 서지마진과 유사하지만 회전수가 낮아짐에 따라 서지마진이 감소하는 것을 확인할 수 있다. Case B와 Case C의 서지마진의 경우 기존의 성능선도의 서지마진보다 약 1%p 감소하였다. 압축기 성능저하의 영향보다 터빈의 성능저하가 서지마진 감소에 영향을 미친다는 것을 알 수 있다.

서지마진은 압축기 성능선도에서 유량이 감소하고 압력비가 증가하여 서지라인에 근접할수록 감소한다. 식 (5)에서 유량 변화 대비 압력비의 변화가 클수록 서지마진이 감소하고 반대인 경우에는 서지마진이 증가한다. Fig. 8에서 회전 수가 감소함에 따라 서지마진이 증가하는 이유는 원심압축기의 특성상 높은 회전수에 비하여 낮은 회전수에서 유량변화 대비 압력비의 변화가 적기 때문이다.

4. 결 론

마이크로 가스터빈에서 압축기 파울링 현상 및 터빈의 침식현상이 발생하여 압축기 및 터빈의 성능이 저하됐을 경우, 설계점 및 부분부하 운전 성능에 미치는 영향을 성능변화의 분석과 서지마진 변화를 분석하였다. 압축기의 성능저하가 발생하였을 경우(Case A), 터빈의 성능저하가 발생하였을 경우(Case B), 압축기와 터빈 모두 성능저하가 발생하였을 경우(Case C) 총 세 가지의 경우로 분석하였다.

설계조건인 터빈 입구온도를 980℃ 기준으로 성능분석을 수행 한 결과, Case A의 경우 출력이 2.29%, Case B의 경우 2.24%, Case C의 경우 출력이 4.40% 감소하였다. 압축기와 터빈의 성능저하로 인하여 압축기로 유입되는 공기유량이 가장 적은 Case C의 경우에 출력변화가 가장 크다. 터빈의 성능저하가 발생하였을 때(Case B, C) 서지마진이 감소하는 것을 알 수 있었다. 즉, 서지마진은 압축기 성능저하보다 터빈의 성능저하에 영향을 많이 받는다.

부분부하 운전상태에서 각 Case에 따른 출력, 효율, 유량, 압력비 및 서지마진 변화에 대하여 분석을 수행하였다. Case A와 Case C의 경우 회전수가 감소함에 따라(100% RPM~70% RPM) 출력과 효율의 변화량이 증가하지만 설계점에서의 변화량과 거의 유사한 값을 갖는다. Case B의 경우 출력과 효율의 변화량 모두 설계점에서의 변화량과 거의 유사하여 설계점에서의 성능 변화량으로 부분부하 운전상태의 성능변화를 예측 가능하다. 회전수 변화에 따른 유량과 압력비의 변화량은 총 세 가지 Case 모두 설계점에서의 변화량과 유사함을 확인하였다. 서지마진의 경우 터빈의 성능저하가 발생하였을 때(Case B, Case C) 서지마진이 감소하였으며 회전수가 감소함에 따라 전체적으로 약 1%p 감소한다.

Acknowledgments

본 논문은 2014년도 산업통상자원부의 재원으로 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구과제입니다(NO. 20142010102780).

References

- Meher-Homji, C. B., (2000), “Compressor fouling...causes and solutions”, Global Gas Turbine World, 40(3), p4-9.

-

Stephenson, D. J., Nicholls, J. R., and Hancock, P., (1985), “The erosion of gas turbine blade materials by solid sea salt”, Corrosion Science, 25(12), p1181-1192.

[https://doi.org/10.1016/0010-938X(85)90061-7]

- 서진석, 손정락, 김재환, 김동섭, 노승탁, (2003), “막오염에의한 압축기 성능 저하가 발전용 가스터빈 설계점 성능에 미치는 영향에 관한 영향”, 유체기계저널, 6(3), p36-43.

- Rodriguez, C., Sanchez, D., Chacartegui, R., Munoz, A., and Martinez, G. S., (2013), “Compressor fouling: A Comparison of different Fault Distributions using a “stage-stacking” Technique”, ASME, ppaper GT2013-94010.

-

Uyioghosa, I., Pericles, P., Dimitrios, F., Kenneth, P., and Panagiotis, L., (2014), “Industrial Gas Turbine Performance : Compressor Fouling and On-Line Washing”, Journal of Turbomachinery, 136, p101001-1-13.

[https://doi.org/10.1115/1.4027747]

-

Shin, H. D., Kang, D. W., Kim, T. S., Choi, M. K., and Park, P. J., (2012), “Design parameter sensitivity analysis of a 200kW class micro gas turbine system”, Journal of Fluid Machinery, 15(6), p39-45.

[https://doi.org/10.5293/kfma.2012.15.6.039]

-

Nikpey, H., Assadi, M., and Breuhaus, P., (2013), “Development of an optimized artificial neural network model for combined heat and power micro gas turbines”, Applied Energy, 108, p137-148.

[https://doi.org/10.1016/j.apenergy.2013.03.016]

-

Suranat, W., Hiroshi, I., Motohiro, S., and Hideo, Y., (2013), “Performance evaluation of a direct-biogas solid oxide fuel cell-micro gas turbine (SOFC-MGT) hybrid combined heat and power (CHP) system”, Journal of Power Sources, 223, p9-17.

[https://doi.org/10.1016/j.jpowsour.2012.09.037]

- 박진형, (2011), “200 kW급 마이크로 가스터빈 열병합발전 시스템 상용화”, 2011 유체기계학회 연구개발 발표회 논문집, p491-494.

-

Kim, J. H., Kang, D. W., and Kim, T. S., (2013), “Analysis of Operating Characteristics of 200 kW Class Micro Gas Turbine”, Trans. Korean Soc. Mech. Eng. B, 37(11), p1015-1022.

[https://doi.org/10.3795/KSME-B.2013.37.11.1015]

- Huadong, Y., and Hong, X., (2014), “The new performance calculation method of fouled axial flow compressor”, The Scientific World Journal, 2014, p1-10.

- 김정호, 강도원, 김동섭, (2015), “마이크로 가스터빈 설계 및 운전 성능 분석 : 제1부 - 마이크로 가스터빈 성능해석 프로그램 구축”, 유체기계저널, 18(4), p22-29.

- Hwang, S. H., and Kim, T. S., (2004), “Performance Characteristics for Off-design Operation of Micro Gas Turbines”, Journal of Fluid Machinery, 7(3), p39-47.

- Tarabrin, A. P., Schurovsky, V. A., Bodrov, A. I., and Stalder, J-P., (1998), “Influence of axial compressor fouling on gas turbine unit performance based on different schemes and with different initial parameters”, ASME, p98-GT-416.