산업용 표준의 압력시험 방법에 의한 고압 배관용 리테이너형 볼밸브의 구조해석에 관한 연구

Abstract

This study has been performed to evaluate the safety of the retainer-type ball valve for a high-pressure pipeline to a district heating plant. The retainer-type ball valve is an improved design for conventional ball valves, such as the floating ball valve and the trunnion ball valve. Numerical analysis of the valve design verification has been applied to investigate the safety factor and seat leakage of the DN300 and DN400 sizes. The given condition to solve the structural analysis was based on the international standard for ISO 5208. In this study, the methods for structural analysis are described in detail. The structural analysis results present the deformations, the equivalent stresses, and the safety factors. Through these results, this study successfully demonstrates the safety and seat leakage of the retainer-type ball valve. They also streamline the process of development for valve manufacturing.

Keywords:

Ball Valve, Structural Analysis, RetainerTtype, Pressure Testing, Pipeline키워드:

볼밸브, 구조해석, 리테이너형, 압력시험, 관로1. 서 론

볼밸브는 90도 회전하는 밸브로써 매우 양호한 기밀유지 특성을 가지고 있다. 또한 볼의 유로 단면 형상이 원형으로 밸브의 입/출구의 형상과 같은 모양을 갖고 있기 때문에 유로 저항이 매우 적다. 따라서 볼밸브는 범용 밸브 중에서, 특히 고압의 상온 유체를 차단, 제어하는데 매우 양호한 제어특성을 가지고 있다. 볼밸브는 타 종류의 밸브에 비해 간단한 구조 및 보수의 용이성 등 장점을 가지고 있지만, 시트구조의 정밀도와 치밀성, 시트재료의 제한과 같은 단점도 가지고 있다.

이러한 볼밸브는 모든 산업에서 사용되고 있으며, 최근까지 다양한 유체의 개폐 및 제어, 또는 신뢰성 확보를 위한 많은 연구가 이루어져왔다. 김동수 등(1)은 고압용 초저온 볼밸브에 대한 연구를 수행하였으며, ANSYS의 구조 해석을 이용하여 볼밸브의 초저온 상에서의 밸브 구조의 열응력 및 변형량을 보고하였고, Fluent를 이용하여 볼밸브의 속도 분포 및 와류 현상 등에 대한 유체 특성을 파악하였다. 또한 전홍필 등(2)은 고온/고압의 부식성 화학물질을 수송하는 관로에 사용되는 PFA 라이닝 볼밸브에 대하여 유체역학적 설계를 검토하는 유동해석을 수행하였고, 개폐각도 0도~45도 사이의 압력 분포, 유속, 유량 계수 등의 유동 특성을 얻었다. Moujaes와 Jagan(3)는 STAR-CD를 이용하여 공기조화용 볼밸브의 유동해석을 수행하였으며, 이들은 개도 0~46도에서 레이놀즈수 105~106 사이의 손실 계수를 얻었다. 또한 Chern 등(4)은 레이져를 사용하는 입자 추적 유동 가시화(particle tracking flow visualization) 기법을 이용하여 볼밸브 내부 유동장에 대한 가시화를 수행하였고, 이를 통하여 볼밸브 내부의 압력 강하에 의한 캐비테이션 현상에 따른 발생 기포를 가시화 하였다. 또한 이들은 실험 결과에 의한 볼밸브의 유량 계수 및 손실 계수를 제시하였다.

Song 등(5)은 세그먼트 볼밸브에 적용된 ASTM A296 CF8M에 대한 물성치 특성을 조사하였고, 세그먼트 볼에 대한 CFD와 FEM을 이용한 볼 형상에 대하여 직표배열법을 적용하여 최적화를 수행하였다. Bagherifard 등(6)은 오일 배관라인에 사용되는 직경 30인치 Subsea 볼밸브의 재료 ASTM 694-F60에 대하여 수압시험 (65MPa)을 수행하였고, 수압시험으로 파괴된 볼밸브(58MPa에서 파괴)의 밸브 몸체에 대한 야금학적(metallurgical), 미시구조적(microstructural), 그리고 화학적(chemical) 분석을 통하여 파괴의 원인이 섭씨 0도 근처에서 발생하는 낮은 취성임을 밝혀내었다. 또한 Rogula(7)는 실험을 통한 볼밸브 시트의 파괴가 누설의 미치는 영향을 연구하였고, 헬륨 누설 실험을 통하여 볼밸브의 기밀성(tightness)을 측정하였다. 이와 같이 최근 고성능 볼밸브에 대한 요구가 증가하면서 다양한 연구가 이루어지고 있는 추세이다. 그러나 볼밸브의 고성능화에도 불구하고 산업용 표준을 적용한 볼밸브에 관한 연구는 거의 없는 실정이다.

따라서, 본 연구는 신명섭 등(8)과 국제 규격에서 규정하고 있는 밸브의 압력 시험방법 ISO 5208(KS B ISO 5208)(9)을 적용하여 고압 배관에 사용되는 고성능 리테이너형 볼밸브에 대한 구조해석를 수행하였다. 이러한 구조해석을 통하여 안전성 평가 및 변형량을 통한 누설 여부에 대해 예측하였다.

2. 리테이너형 볼밸브의 특징

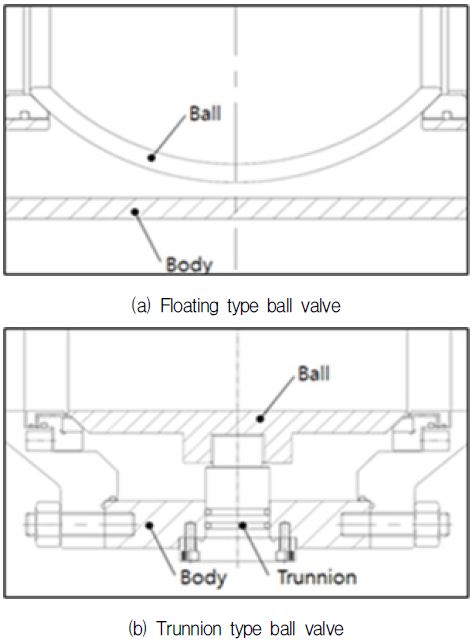

볼밸브는 일반적으로 볼의 지지형식에 따라Fig. 1과 같이 플로팅형(floating type) 볼밸브와 트러니언형(trunnion type) 볼밸브로 분류할 수 있다. 플로팅형 볼밸브는 상류 유체의 압력으로 볼을 밀어서 누설을 방지한다. 트러니언형 볼밸브는 축으로 고정된 볼이 상류측 유체의 압력으로 시트를 밀어서 누설을 방지한다.

플로팅형 볼밸브는 트러니언형보다 구조가 간단하고, 저압 및 중/소형 밸브에 적합하다. 그리고 가격이 저렴하기 때문에 범용으로 널리 사용되고 있다. 트러니언형 볼밸브는 축으로 볼의 자중을 지지하기 때문에 고압 및 대형 밸브에 적합하다. 그러나 트러니언형 볼밸브는 플로팅형 볼밸브보다 구조가 복잡하여 가격이 비싼 단점을 가지고 있다.

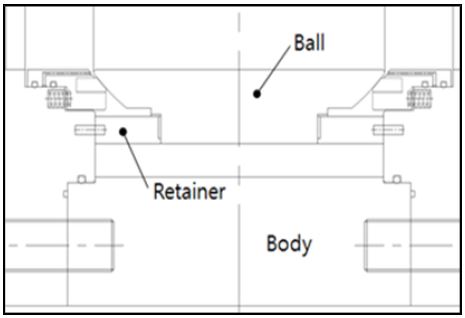

고압 배관의 경우, 트러니언형 볼밸브는 트러니언이 볼밸브 몸체의 외벽을 관통하기 때문에 밸브 몸체와 트러니언 사이의 틈으로 인해 누출/누설 사고가 발생하기도 하며, 이러한 사고는 막대한 경제적 손실로 이어질 수 있다. 그러나 밸브 몸체의 외벽을 관통하는 트러니언과는 달리 리테이너형(retainer type) 볼밸브는 트러니언과 동일한 역할을 하는 리테이너가 몸체 내부에 위치하고 있기 때문에 밸브 몸체의 기밀성을 유지하므로 누출/누설에 대한 안전성이 매우 높다. 따라서 이러한 리테이너 방식은 고압 또는 독성 유체용 볼밸브에 적용할 있다는 장점을 가지고 있다.

Fig. 2는 고압 배관용 리테이너형 볼밸브 구조를 보여준다. 이러한 리테이너형 볼밸브는 고압 및 대형 배관에 대해 안정적인 성능을 보장하며, 제조 단가는 일반적인 플로팅형 혹은 트러니언형 볼밸브에 비해 10% 가량 높지만, 누출/누설에 대한 안정성이 높은 고성능 특수 밸브이다.Table 1은 본 연구에서 개발하고자 하는 리테이너형 볼밸브의 설계 사양이다.

3. 산업용 표준의 밸브 압력시험 방법

산업용 표준에서 규정하고 있는 밸브의 기본적인 압력시험 방법 및 검사 방법은 ISO 5208(9), IEC 60534-4(10), KS B 2304(11) 등에서 규정하고 있으며, 압력시험 방법은 크게 몸통 내압시험(shell test)와 밀폐부의 밀폐시험(closure test) 두 가지가 있다. 몸통 내압시험은 밸브 몸통의 양쪽 면에 플랜지(flange)를 부착하여 볼트로 체결한 후, 유체를 가압하여 밸브 몸통의 파손을 판단하는 시험이다. 따라서 볼밸브 구성품의 안전성을 평가하는 시험으로 20℃에서의 최고 허용 사용 압력의 1.5배의 압력에서 실시된다. 밀폐부의 밀폐시험은 밸브의 볼을 완전히 차단한 상태에서 밸브 입구부에 정수압을 유지한 후, 밸브 시트와 볼 사이의 누설 여부를 판단하는 시험으로 20℃에서의 최고 허용 사용 압력의 1.1배의 압력에서 실시된다. 단 DN50을 포함하여 그 이하인 밸브들에 대하여는 600±100kPa의 압력의 가스를 사용할 수 있다.Table 2(8,9)는 몸통 내압시험 및 밀폐부의 밀폐시험에 대한 기준을 나타내었다.

4. 수치해석

4.1 구조해석 방법

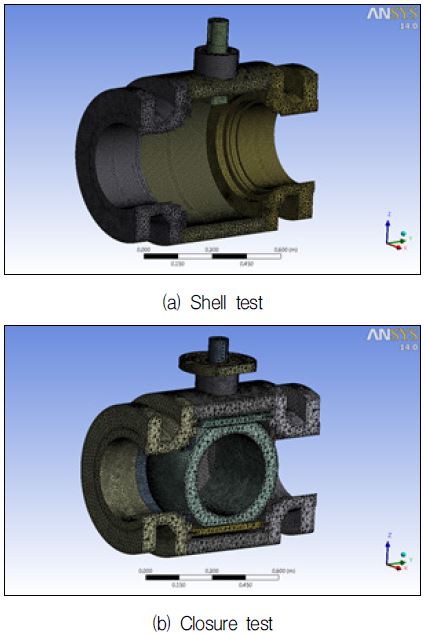

Fig. 3는 구조 해석의 대상에 대한 노드(node) 및 격자(grid)를 보여준다. 리테이너형 볼밸브의 구조해석에서는 유한요소법(finite element method, FEM)을 기반으로 하는 상용 팩키지 프로그램 ANSYS Workbench(12)을 사용하였다. DN300 및 DN400 규격의 리테이너형 볼밸브에 대하여 ISO 5208(KS B ISO 5208)(9)의 시험 방법에 의한 구조해석을 수행하였다. 이 구조해석을 통하여 리테이너 및 주요 부품에 대한 변형량(deformation), 응력(stress) 및 안전계수(safety factor) 등을 계산하였고, 이를 통하여 리테이너형 볼밸브의 구조적 안전성을 고찰하였다.

먼저, 리테이너형 볼밸브의 구조해석을 수행하기 앞서, 3D 모델링은 SolidWorks(13)를 이용하였다. 그 다음으로, 모델링된 리테이너형 볼밸브의 노드 및 격자를 밀도(relevance)값을 조절하여 생성했다. 격자는 1요소(element)에 4개의 질점(node)을 가지는 사면체요소(tetrahedron element)를 사용하였다. 몸통 내압 시험은 밸브의 몸통 이외 작동유체에 잠기는 구성품을 제외하여 해석을 수행하였으며, 밀폐부의 밀폐 시험은 모든 부품의 변형을 확인하기 때문에 모든 부품이 조립된 상태로 계산을 수행하였다.

4.2 구조해석 조건

리테이너형 볼밸브의 구조 해석을 위한 각 파트의 물성치는Table 3과 같으며, ANSYS material library에 있는 데이터를 활용하였다. 구조물에 대한 구속 조건은 크게 하중을 받는 면과 고정면(fixed support)으로 나누어지며, 이러한 고정면은 물체의 동적인 거동을 억제하는 구속 조건이다.

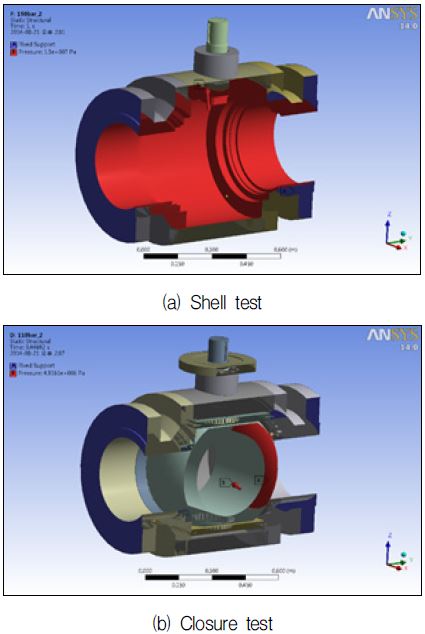

Fig. 4은 구조 해석을 위한 몸통 내압 시험 및 밀폐부의 밀폐 시험에서의 구속 조건을 보여준다. 몸통 내압 시험의 경우, 압력 등급인 PN100(ASME 600 CLASS)에 맞추어 몸체 내부 면에 15MPa의 압력을 부여하였으며, 고정면은 엔드비스 입/출구면으로 설정하여 해석을 수행하였다. 또한 밀폐부의 밀폐 시험의 경우, 압력을 받는 볼 표면에 11MPa의 압력을 부여하였고, 엔드 피스 입/출구면을 고정면으로 설정하였다. 구조해석에 적용된 압력 조건은Table 4와 같이 나타내었다.

4.3 안전 계수

인장 응력 또는 전단 응력 등의 다축 응력 상태에서의 탄성 변형의 한계, 즉 항복 개시에 관한 가설을 항복 조건(yielding criterion) 또는 파손 이론(Failure criterion)이라고 한다. 다시 말하면, 파손 이론은 소성 변형이 발생하는지에 관한 판정식으로 이를 이용하여 등방성 구조물의 구조 안전도를 평가 및 예측할 수 있다.

전단 변형 에너지가 일정한 값에 도달하면 항복이 발생한다는 전단 변형률 에너지 이론(shear strain energy theory)에 근거하여 von Mises는식 (1)을 제안하였다.

| (1) |

여기서,σ1,σ2,σ3는 주응력(principle stress)이라 하고,는 등가 응력(equivalent stress)라 한다. 이 등가 응력이 재료의 단축 인장 항복 응력Y에 도달하면 항복, 즉 파손이 일어난다고 가정하며, 이 경우에 안전계수(safety factor)Sf는 다음식 (2)로 표현할 수 있다.

| (2) |

여기서,Sf는 안전 계수,Y는 항복 응력, 그리고는 등가 응력이다.

따라서, 구조물의 안전 계수는 다음과 같이 평가할 수 있다.

-Sf < 1; 작용하중이 항복응력보다 큰 경우로서 파손됨.

-Sf = 1; 작용하중과 항복응력이 같은 경우로서 파손됨.

-Sf > 1; 작용하중이 항복응력보다 작은 경우로서 안전함.

안전 계수는 파손이 발생하는지 여부를 타나낼 뿐만 아니라 안전에 대한 정략적인 값도 제공한다.

5. 수치해석 결과 및 고찰

몸통 내압시험과 밀폐부의 밀폐 시험의 구조해석은 시제품 제작을 위한 볼밸브 설계 검증을 목적으로 수행하였다. 몸통 내압 시험과 밀폐부의 밀폐 시험을 위한 구조해석 조건은 국제 규격 ISO 5208(9) 및 신명섭 등(8)을 근거로 하였다. 몸통 내압 시험(압력 15MPa) 및 밀폐부의 밀폐시험(압력 11MPa)의 구조 해석을 통하여 밸브 몸통 및 엔트 피스에서 발생하는 변형량, 등가 응력, 그리고 안전 계수의 결과를 얻었다. DN300 규격의 볼밸브와 DN400 규격의 볼밸브는 형상 및 구조가 동일하기 때문에 전반적으로 거의 유사한 경향을 보였지만 변형량, 등가 응력, 그리고 안전 계수에서 약간의 차이를 보였다.

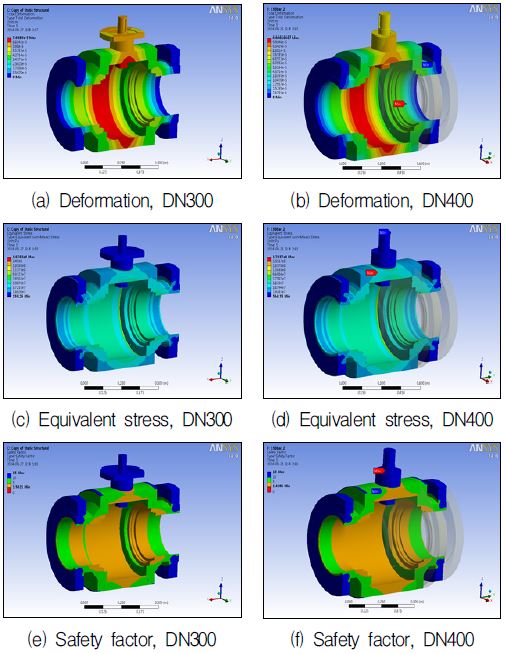

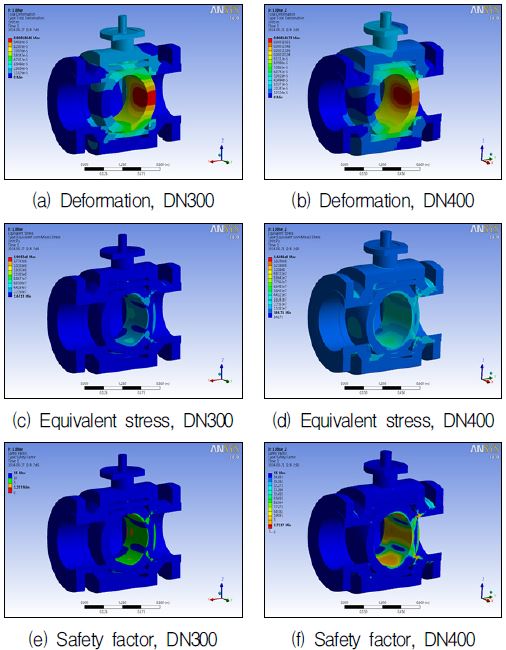

Fig. 5은 몸통 내압 시험의 구조해석 결과를 보여준다. 몸통 내압 시험의 구조해석 조건은 최대 허용 사용 압력(PN100)의 1.5배의 압력을 적용하였으며, 이러한 구조해석 결과를 통해 볼 밸브 구조에서 취약한 부분을 확인할 수 있다. 최대 변형량 분포의 경우, DN300은 몸통 중앙에서 최대 변형량 0.08 mm가 발생하였으며, DN400은 같은 위치에서 최대 변형량 0.1 mm이 발생하였다. 이러한 최대 변형량은 바디 두께에 비해 0.133% 및 0.142% 변형이 발생하였고, 따라서, 몸통의 취약한 부분은 몸통 중앙이지만 구조해석을 통한 변형량으로 판단했을 때, 볼 밸브 구조에 미치는 영향은 거의 없는 것으로 예상된다. 이 결과를 통해, 설계된 볼밸브 몸체는 설계 사양의 압력 조건에서 충분한 안전성을 가질 것으로 판단된다. 등가 응력 분포의 경우, DN300과 DN400의 최대 등가응력은 각각 몸통 중앙에서 165MPa과 170MPa로 나타났다. DN300과 DN400의 최소 안전 계수는 각각 1.5 및 1.4를 보였다. 이러한 결과를 통해, 각 밸브가 1 이상의 안전 계수를 가지므로 안전하게 설계된 것으로 볼 수 있다.

Fig. 6은 밀폐부의 밀폐 시험에 대한 구조 해석 결과이다. 밀폐부의 밀폐 시험은 완전히 닫혀있는 상태의 밸브가 작동유체의 압력을 받게 될 때 밸브의 기밀성을 확인하는 시험으로 최대 허용 사용 압력(PN100)의 1.1배의 압력을 적용하였다. 따라서, 부여된 구조해석의 경계조건은 엔드피스 입/출구면에 Fixed support 조건을 부여했고, 밸브의 한쪽 면에 11MPa의 압력을 부여했다. 밀폐부의 밀폐시험의 변형량 분포의 경우, DN300 및 DN400 볼밸브 전체 파트들의 최대 변형량은 각각의 밸브에서 0.1 mm와 0.14 mm로 모두 볼의 중심면에 발생했다. 각 파트의 최대 변형량은 각 0.125%와 0.13%이므로 각 부품의 변형량은 누설에 영향을 주지 않을 것으로 예상된다. 응력 분포의 경우, 각 밸브는 최대 등가 응력 190MPa과 140MPa이 발생하였다. 이러한 최대 등가 응력 분포의 결과를 통해 DN300 및 DN400의 몸통(body), 볼(ball), 리테이너(retainer), 금속 시트(metal seat) 등 각 모든 부품의 안전 계수는 모두 1이상의 값을 가졌으며, 이에 따라 각 볼 밸브의 설계는 적절한 것으로 보인다.Table 5는 몸통 내압시험 및 밀폐부의 밀폐시험에 대한 구조해석 결과를 나타나내고,Table 6은 볼밸브 구성품에 대한 안전계수를 나타내었다. 각 구성품의 안전계수는 1이상의 값을 갖기 때문에 안전하다고 예상되나, DN400의 시트의 안전계수가 다른 구성품에 비해 현저히 낮게 도출되었다. 이러한 결과의 원인은 밀폐부 밀폐시험의 결과에서 DN400의 최대 변형량이 DN300에 비해 0.04 mm 더 큰 것에 주목할 필요가 있으며, 이러한 변형의 영향이 볼과 몸통의 압력면에 집중적으로 발생하여 최종적으로는 시트에 영향을 준 것으로 생각된다. 결과적으로 DN300 설계에서 호칭 밸브 크기만 늘린(중량이 거의 같은) DN400 볼밸브는 볼과 플랜지를 포함하는 몸통의 안전계수가 DN300에 비해 상대적으로 작은 값으로 가지는데, 이것은 DN400의 각 구성품 설계에서 구조적 건전성을 고려해야함을 의미한다. 추가적으로 제품의 안전성 및 신뢰성을 위해서는 시제품의 압력시험을 통한 실험적 검증이 반드시 필요하다.

6. 결 론

본 연구는 국제규격 ISO 5208(KS B ISO 5208)의 압력 시험 규정을 적용한 호칭 밸브 크기 DN300과 DN400의 고압 배관용 리테이너형 볼밸브의 ANSYS Workbench를 이용한 구조해석을 수행하였다. 각각의 해석 결과로 변형량, 등가응력, 안전계수를 도출하였고, 이를 통해 리테이너형 볼밸브의 안전성 및 누설 여부를 판단하였다. 따라서 본 연구를 통해 다음과 같은 결론을 내렸다.

- 1) 몸통 내압시험과 밀폐부의 밀폐시험 조건에서의 리테이너형 볼밸브는 충분히 안전하게 설계되었음을 확인하였다.

- 2) 몸통 내압시험 조건의 해석 결과에서는 밸브 몸통의 중앙 부분이 보강이 필요한 것으로 나타났으며, 밀폐부의 밀폐시험 조건의 해석 결과에서는 볼에서 가장 큰 변형량이 발생하였으나, 안전성 및 누설에는 영향 주지 않을 것이라고 판단하였다.

- 3) 이러한 구조해석은 가장 이상적인 조립 조건에서 구조해석을 수행하였기 때문에 구조해석 결과는 안전할 것으로 예상되지만, 호칭 밸브크기 DN400의 시트 안전계수가 상대적으로 현저히 낮게 나왔으며, 이는 볼과 몸통에서의 변형량 증가에 따라 발생되는 각 구성품 접촉에 의한 상호 영향으로 생각된다. 따라서 이것은 압력 시험을 통한 추가적인 연구가 필요하다.

- 4) 추후 시제품 제작을 통한 압력시험으로 해석결과와의 비교 검증을 수행할 예정이다.

Acknowledgments

본 연구는 2013년 중소기업 산학연협력 기술개발사업과 (주)KMC의 연구지원에 의하여 수행되었습니다. 이에 관계자 여러분께 감사드립니다.

References

- Kim, D. S., Bea, S. K., Lee, W. H., and Kim, H. S., (2006), “Thermal Stress and Flow Analysis of a Cryogenic Ball Valve”, Journal of Drive and Control, 3(4), p8-13.

-

Jeon, H. P., Kim, D. Y., and Lee, J. C., (2014), “CFD Analysis on the Flow Characteristics with Flow Coefficient in a PFA Lined Ball Valve for Different Opening Degrees”, The KSFM Journal of Fluid Machinery, 17(4), p76-80.

[https://doi.org/10.5293/kfma.2014.17.4.076]

-

Moujaes, S. F., and Jagan, R., (2008), “3D CFD Predicteions and Experimental Comparisons of Pressure Drop in a Ball Valve at Different Partial Openings in Turbulent Flow”, Journal of Energy Engineering-ASCE, 134(1), p24-28.

[https://doi.org/10.1061/(ASCE)0733-9402(2008)134:1(24)]

-

Chern, M. J., Wang, C. C., and Ma, C. H., (2007), “Performance test and flow visualization of ball valve”, Experimental Thermal and Fluid Science, 31, p505-512.

[https://doi.org/10.1016/j.expthermflusci.2006.04.019]

-

Song, X. G., Kim, S. G., Baek, S. H., and Park, Y. C., (2009), “Structural optimization for ball valve made of CF8M stainless steel”, Transactions of Nonferrous Metals Society of China, 19, ps258-s261.

[https://doi.org/10.1016/S1003-6326(10)60280-4]

-

Bagheriard, S., Pariente, I. F., and Guagliano, M., (2013), “Failure analysis of a large ball valve for pipe-lines”, Egineering Failure Analysis, 32, p167-177.

[https://doi.org/10.1016/j.engfailanal.2013.03.012]

-

Rogula, J., (2012), “The Influence of Seat Fatigue Test on the Leakage in Ball Valve”, Procedia Engineering, 39, p91-97.

[https://doi.org/10.1016/j.proeng.2012.07.012]

-

Shin, M. S., Yoon, J. Y., Park, I. W., Lee, S. H., Park, H. Y., and Jung, S. H., (2010), “A Study on Structural Analysis of Butterfly Valve Components by Pressure Testing of the Industrial Standard”, The KSFM Journal of Fluid Machinery, 14(3), p5-9.

[https://doi.org/10.5293/KFMA.2011.14.3.005]

- ISO 5208, (2008), “Industrial valves-Pressure testing of metallic valves”, International Organization for Standardization, Geneva, Switzerland.

- IEC 60534-4, (2006), “Industrial-process control valves, Part 4: Inspection and routine testing”, International Electrotechnical Commission, Geneva, Switzerland.

- KS B 2304, (2001), “General rules for inspection of valves”, Korean Standard Association.

- ANSYS User’s Manual version 14.0, ANSYS Inc, USA.

- SolidWorks, (2012), User’s Manual, Dassault systems solidworks corporation, USA.