생활폐기물 자동집하시설 이송관망 성능평가

Abstract

This paper describes performance evaluation of design parameters, air velocity inside a pipeline and pressure along a pipeline, using experimental measurements in an automated vacuum waste collection system. Automatic robot having six cameras is introduced to analyze the internal pipeline conditions whether waste accumulates at the bottom of the pipeline or not. Throughout the experimental measurements of the pipeline having the various shapes, it is found that pressure and internal air velocity linearly increase along the pipeline from a waste inlet to a waste collection station while air density decreases due to the air compression effect with high pressure. Although air velocity inside the pipeline at a waste inlet keeps design velocity range between 20 m/s and 30 m/s, it is noted that air velocity near the waste collection station exceeds maximum design velocity of 30 m/s. Pressure increase per unit length is changed from 17.6 Pa/m to 18.9 Pa/m, which depends on the air velocity inside the pipeline. From the investigation inside the pipeline with CCTV loaded on an automated robot, waste accumulated at the bottom of the pipeline is mainly found at the downstream of a circular curved pipe, an inclined pipe and a bended pipe.

Keywords:

Pipeline, Automated vacuum waste collection system, Pressure loss, Air velocity, Air density키워드:

이송관망, 생활폐기물 자동집하시설, 압력손실, 공기속도, 공기밀도1. 서 론

생활폐기물 자동집하시설은 기존의 차량수거를 대신하여 생활폐기물의 효과적인 처리 수단으로 주목받고 있다. 생활지역에 쓰레기의 방치에 따른 악취발생 및 차량이송에 따른 안전사고를 방지할 수 있을 뿐만 아니라 도시미관 개선에도 효과적인 친환경 시설물이다.(1) 생활폐기물 자동집하시설은 쓰레기 투입시설, 관망시설 및 집하시설로 대별할 수 있으며, 쓰레기를 이송하는 이송관은 집하장 규모에 따라 약 100 km에 이르고 있다. 이러한 이송관은 직관, 곡관, 합류관, 경사관, 하월관 등 다양하다.(2,3) 이송관을 통한 원활한 쓰레기 이송을 위해서는 이송관의 설계기준이 필요하며, 시공 및 유지관리도 운전에너지 절감에 필요하다. 특히 유지관리측면에서 쓰레기의 관 내부 적체, 누수, 관 파손 등의 정기 점검이 필요하다.

이송관의 이송에 필요한 공기흡입장치인 블로어는 이송관의 유지관리 상태에 따른 압력변동에 효율적으로 대응하여야 하며, 적절한 관 내부 청소를 통하여 블로어의 운전부하를 줄여야 한다(4,5) 관 내부의 유지관리에 중요한 변수로는 이송관의 내부 공기속도 및 압력분포이다. 쓰레기 투입구에서 집하장까지 이송관에서의 적절한 공기속도는 쓰레기의 원활한 이송에 가장 중요하며, 이송관의 마모, 파손, 정체에 영향을 미친다. 공기속도는 블로어의 효율적인 운전에 필요한 유량 및 압력을 결정하는 기준이 되며, 효율적인 압력제어시스템을 위하여 중요한 변수이다.(6,7) Cesar 등(6)은 생활폐기물 자동집하시설의 운전에너지를 저감시키기 위하여 쓰레기 투입구로부터 쓰레기를 수거하는 시간 스케쥴을 연구하고, 현장실증을 통하여 평가하였다.

본 연구에서는 생활폐기물 자동집하시설 이송관로 기술진단에 필요한 압력 및 공기속도 분포의 현장평가와 함께 관 내부 상태를 CCTV를 이용하여 측정하고 쓰레기의 적체특성을 분석하였다.

2. 생활폐기물 자동집하시설 이송관망

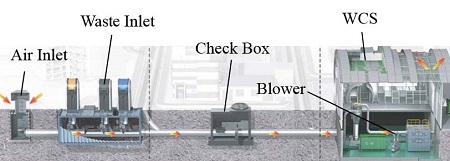

생활폐기물 자동집하시설은Fig. 1에서와 같이 투입시설(공기흡입구, 쓰레기 투입구), 관망시설(이송관) 및 집하시설(블로어, 악취제거장치, 제어장치 등)로 대별된다. 이송관은 투입구에 일시 저류된 쓰레기를 집하장까지 이송시키는 배관으로써, 섹션 및 점검밸브에 의해 공기흐름이 제어된다.

생활폐기물 자동집하시설 이송관은 폐기물을 이송하는 핵심시설 중의 하나로, 이송관 내에서 폐기물이 원활히 이송될 수 있도록 적절한 공기속도가 요구된다. 국내에 주로 설치되는 500 A관의 경우, 관 내부 공기속도는 20~30 m/s 로 설계되고 있다. 관 내부 이송속도를 결정하는 주요변수로는 관 길이, 관경 및 관 형상(직관, 곡관, 경사관, 합류관, 하월관 등)이 있으며, 2 km에 이르는 관 길이와 고압특성으로 설계 시에는 공기의 밀도변화를 반드시 고려하여야 한다.

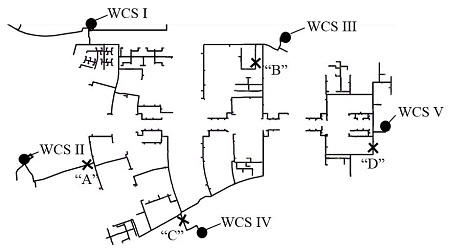

Fig. 2에 생활폐기물 자동집하시설의 전체 이송관망을 나타낸다. 시험 대상지역의 경우 총 5개의 집하장으로 구분되어 있으며, 쓰레기 투입구와 집하장까지의 최대거리가 1.8~ 2.6 km로 설계되었다. 최장 관길이는 2.6 km 및 2.5 km로 2 km가 초과하는 2곳의 집하장에서는 500 A관 외에 부분적으로 600A관을 사용하였다. 상세한 제원은Table 1에 나타낸다.

3. 이송관망 성능특성 현장측정 방법

3.1 관망 압력 및 내부 공기유속 측정

집하장 내에 설치된 공기흡입장치인 블로어에 의해 발생되는 관로 내 공기속도는 쓰레기의 원활한 이송을 위한 중요한 평가항목이다. 또한 쓰레기 투입구에서 집하장까지의 이송관 길이에 따른 압력분포는 공기속도와 함께 쓰레기의 관 막힘 현상파악과 블로어 운전에 필요한 압력과 유량을 결정하는데 활용된다.

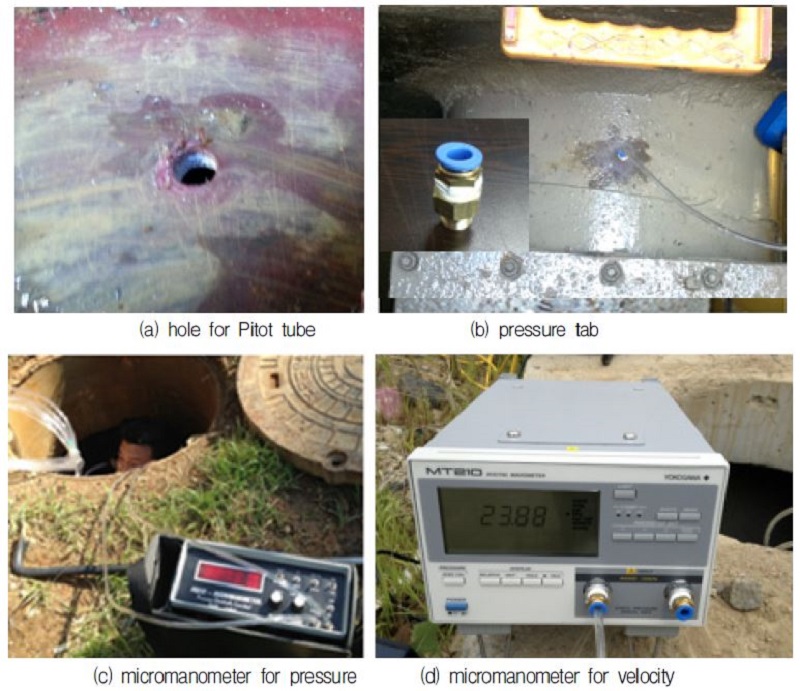

Fig. 3에 관 내부 공기속도와 압력측정 장비의 사진을 나타낸다. 압력측정을 위하여 점검맨홀을 중심으로 이송관에Fig. 3(a)와 같이 구멍을 내고, 태핑 처리 후에 압력탭을 설치하였다. 압력탭은 관 내면의 정압 측정 시에 사용하고, 관 내부 공기속도는 피토트관(Pitot tube)을 이용하여 관 중심부에서의 동압을 측정하여 평가하였다. 피토트관은 관경을 고려하여 200 mm 길이관을 사용하였고, 동압에 의한 속도측정은 최대 측정압력이 1.999 kPa인 Furness사의 압력계(모델명 : FC012)를 사용하였다. 생활폐기물 자동집하시설 이송관의 고압특성을 고려하여, 정압측정은 최대 측정압력이 130kPa인 Yokogawa사의 압력계(모델명 : MT210)를 사용하였다.

4. 결과 및 고찰

본 연구에서는 생활폐기물 자동집하시설의 성능진단을 목적으로 준공 전에 이송관망의 내부상태 파악 및 쓰레기 이송에 필요한 설계기준항목을 중심으로 성능평가를 실시하였다. 공사가 진행 중인 제1집하장(WCS I inFig. 2)을 제외하고, 시범운전 중인 4개의 집하장의 이송관망을 대상으로 하였다.

4.1 배관망 압력 및 관 내부속도 분석

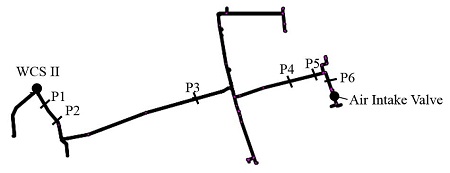

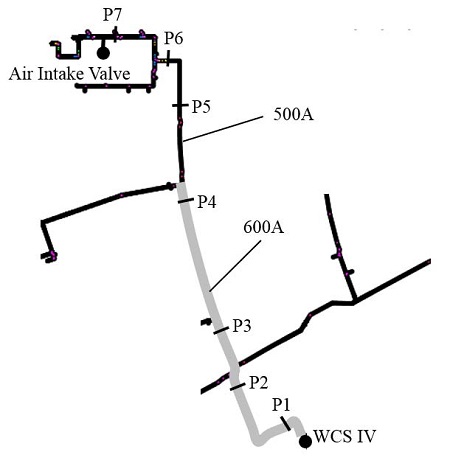

Fig. 5는 2집하장(WCS II)의 이송관로 평면도 및 압력 측정위치를 나타낸다. 집하장에서 공기흡입밸브(air intake valve)가 설치된 공기흡입구까지의 이송관 길이는 1.25 km이며, 6곳의 압력공을 이용하여 정압 및 관 내부 공기유속을 각각 측정하였다. 집하장에 설치된 블로어의 운전조건에 의하여 덕트 내의 공기속도가 결정되는데, 본 실험에서는 설계기준에 따른 블로어 가동대수로 공기속도를 조절하였다. 즉 설계용량이 110 kW인 블로어 6대를 직렬로 연결하는 조건으로 실험을 수행하였다.

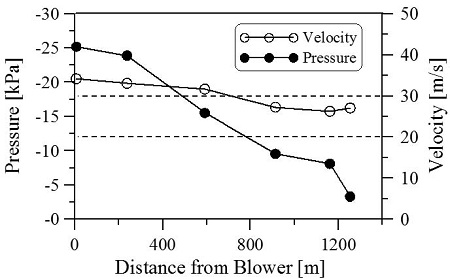

Fig. 6은 블로어가 설치된 2집하장으로부터 공기흡입밸브가 설치된 공기흡입구까지의 이송관에 대한 압력 및 공기속도를 나타낸다. 관 내부 중심부에서 피토트관으로 측정한 속도는 공기흡입구에서 블로어 방향으로 점진적으로 증가하며, 공기흡입구 속도에 대비하여 약 26 % 증가함을 알 수 있다. 통상 쓰레기 투입구는 공기흡입구와 나란히 설치되며, 쓰레기 투입구에서는 쓰레기 이송에 적절한 공기속도 범위인 20~30 m/s를 만족하는 27.1 m/s를 나타낸다. 블로어로 부터 700 m 전방구간에서는 기준최대속도인 30 m/s를 초과하여 최고 34.2 m/s를 나타낸다. 이와 같이 기준속도범위를 초과하면 폐기물의 빠른 이송속도로 관 내부의 마모증가와 곡관 부에서의 이송관과의 충돌로 인한 마모증가 뿐만 아니라 내구성에도 나쁜 영향을 미치게 된다.

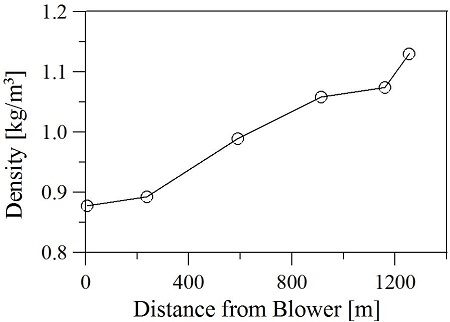

압력의 경우에는 집하장에 설치된 블로어의 최대부압(-25.2 kPa)이 공기흡입구방향으로 선형적으로 변하여 대기압 상태로 회복됨을 알 수 있다. 단위길이당 압력증가량은 17.6 Pa/m이다. 생활폐기물 자동집하시설은 이송관 내에 고압, 고풍량의 고속기류속도가 이송됨으로서 공기의 압축성 특성이 나타난다. 즉 공기의 압축성 특성에 따른 이송관 공기밀도 분포를Fig. 7에 나타낸다. 즉 공기밀도는 공기흡입구의 1.13 kg/m3에서 블로어 방향으로 감소하여 최소 0.88 kg/m3로 된다. 즉 최대 공기밀도에 대비하여 22 %가 감소된다.

이러한 블로어 방향으로의 밀도 감소는 질량유량보존법칙에 따라Fig. 6의 공기속도분포와는 반대의 경향을 나타낸다.

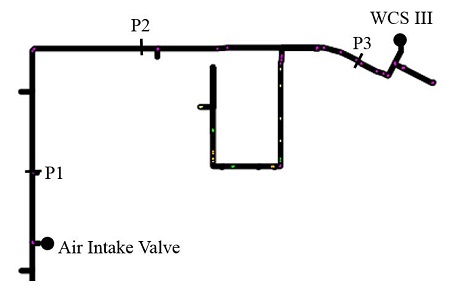

Fig. 8은 3집하장(WCS III)의 이송관로 평면도 및 압력 측정위치를 나타낸다. 집하장에서 공기흡입구까지의 이송관 길이는 1.51 km이며, 3곳의 압력공을 이용하여 정압 및 관 내부 공기유속을 측정하였다.

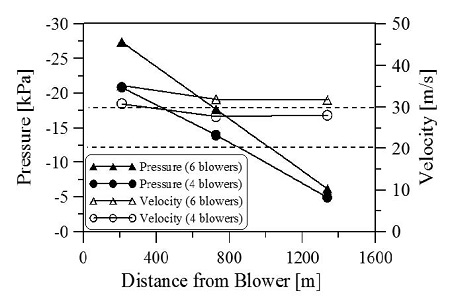

Fig. 9는 블로어가 설치된 3집하장으로부터 공기흡입구까지의 이송관에 대한 압력 및 공기속도를 나타낸다. 본 실험에서는 직렬 연결된 110 kW 블로어의 운전대수를 4대 및 6대로 각각 실시하여 이송관 거리에 따른 압력 및 속도변화를 분석하였다. 두 경우 모두 공기속도 및 압력은 이송관을 따라 블로어 방향으로 선형적으로 증가됨을 알 수 있다. 블로어를 4대 가동하였을 경우 이송관 전체에서 대체적으로 최대기준속도 범위를 만족하였으나, 6대 블로어 가동시에는 전 이송관 영역에서 최대기준속도를 초과하게 된다. 블로어 쪽(P3) 측정점에서 블로어 대수 증가에 따라 공기속도는 13.9 %, 압력은 31.1 % 증가함을 알 수 있다. 또한 6대 블로어를 가동한 경우의 이송관 단위길이당 압력증가는 18.8 Pa/m로, 4대 블로어 운전의 경우의 14.2 Pa/m보다 상대적으로 높은 공기속도를 나타낸다.

Fig. 10은 4집하장(WCS IV)의 이송관로 평면도 및 압력 측정위치를 나타낸다. 4집하장은 이송관의 관경이 500A 및 600A로 혼합으로 설치되어 있다

블로어 측에 500 A를 설치할 경우 상대적으로 고압이며, 공기속도가 높게 나타나는 구간에 600A 이송관을 설치하며, 그림에서 회색 실선부분이다.

집하장에서 공기흡입구까지의 이송관 길이는 1.6 km이며, 7곳의 압력공을 이용하여 정압 및 관 내부 공기유속을 각각 측정하였다.

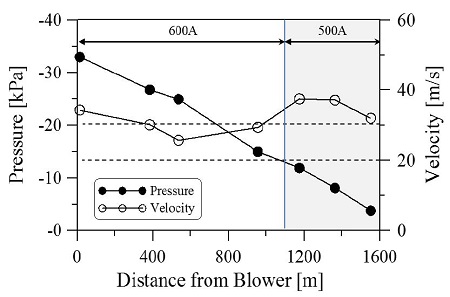

Fig. 11은 4집하장 이송관에 대한 압력 및 공기속도를 나타낸다. 본 실험에서는 직렬 연결된 200 kW 블로어 6대를 직렬로 연결하여 운전하였다. 그림에서와 같이 집하장측 이송관 부압(마이너스압력)은 공기흡입구쪽 방향으로 선형적으로 대기압 상태로 회복됨을 알 수 있다. 본 이송관 구간의 단위길이당 압력증가량은 18.9 Pa/m이다.

반면에, 이송관 내부공기속도는 500A 구간에서는 공기흡입구에서 집하장방향으로 증가하다가, 관경이 600A로 확대되면 압력은 지속적으로 증가하지만 공기속도는 관 연결 부근에서 일시적으로 확대관 효과로 감소한다. 이후에는 앞 절에서 설명하였듯이 높은 부압으로 밀도가 감소하여 공기속도는 다시 블로어 방향으로 선형적으로 증가됨을 알 수 있다. 일반적으로 이송관이 2 km 이상으로 긴 경우에는 공기흡입구에서 집하장 방향으로 높아지는 부압과 공기속도를 기준속도범위로 조정하기 위하여 높은 압력과 속도 구간에 500A 대신에 600A관을 적용한다.

이상에서와 같이 이송관의 압력분포와 공기유속분포의 현장실험을 통하여 실험대상지역의 공기속도는 기준 최대속도인 30 m/s 근처이거나 초과하여 운전하는 사례가 있음을 확인하였다. 이송관 단위길이당 압력은 17.6~18.9 Pa/m임을 알 수 있었다.

4.2 CCTV에 의한 배관망 내부 분석

생활폐기물 자동집하시설은 일반 및 음식물쓰레기를 하나의 배관에서 공동으로 수거하는 방법을 적용하고 있으며, 기준 공기속도 범위에서의 이송관의 형상(직관, 곡관, 경사관, 합류관, 하월관 등)에 따라 관벽면과의 마찰 또는 충돌로 쓰레기의 이송속도가 낮아져서 이송관 바닥면에 적체되는 현상이 발생된다.

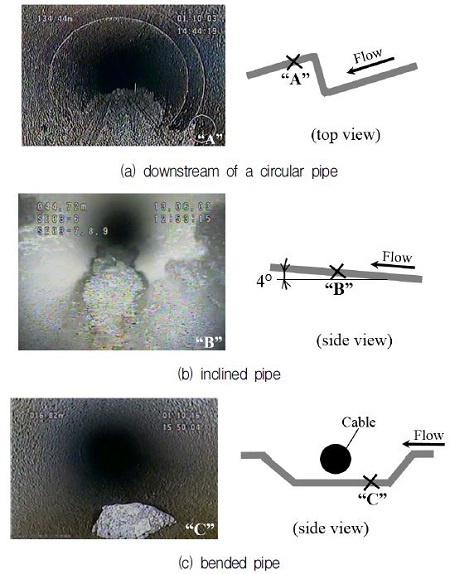

Fig. 12는 쓰레기가 적체된 이송관의 CCTV 내부사진을 나타낸다. 측정위치는Fig. 2의 “Χ” 부분 3곳으로, 쓰레기가 이송관 내부에 적체되기 쉬운 곡관 하류(“A”), 상승구배 경사관(“B”) 및 하월구간(“C”)에서 측정한 사진이다.

곡관하류측에서는 쓰레기의 이송관성력에 의한 곡관면과의 충돌에 의한 속도 감소가, 상승구배 경사관 구간에서는 쓰레기의 관 마찰증가로 인한 속도 감소가 쓰레기 관내 정체의 원인이다. 하월관은 땅속에 매립되는 상/하수도관, 케이블 등 공공시설물과의 중첩을 방지하기 위하여 쓰레기 이송관을Fig. 12(c)와 같이 아랫방향(U자 모양)으로 회피한 이송관으로 꺾임부에서 쓰레기와의 충돌 및 기류 불균일로 인하여 쓰레기 이송속도도 감소하게 되어 적체가 발생된다.

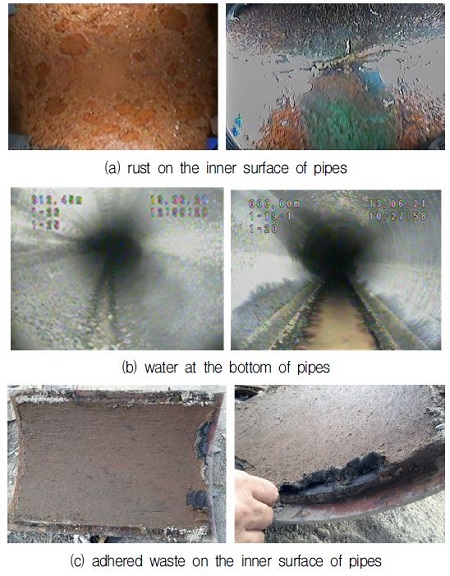

생활폐기물 자동집하시설 이송관은 일반쓰레기 뿐만 아니라 수분이 많이 포함된 음식물쓰레기도 동일 관을 통하여 이송하기에 수분에 의한 관 부식, 섹션 및 점검밸브 등에 의한 누수 및 쓰레기의 관 벽면 부착 등이 발생된다

Fig. 13에 CCTV를 통한 대표적인 관 내부 측정 사례를 나타낸다.Fig. 13(a)는 이송관 상부 및 하부 벽면에 생긴 녹을 나타낸다.Fig. 13(b) 에서와 같이 관 내부의 침입수는 음식물쓰레기 자체의 수분뿐만 아니라 곡관에서의 충돌에 의한 압축, 점검/섹션 밸브에서의 침수에 의한 누수 및 관 파손(특히 특수곡관의 용접부)에 의하여 발생한다. 또한Fig. 13(c)와 같이 이송관 내벽에 수분이 많은 쓰레기가 2~10 mm 두께로 부착되어 이송관의 압력상승의 원인이 된다. 이와 같이 이송관 내부의 쓰레기 적체, 물 고임, 관 부착 등은 이송관의 부식을 가져오며, 이송관의 압력상승으로 쓰레기 이송에 요구되는 부압 발생 장치인 블로어의 운전용량 증대로 시스템 운전에너지가 증가하는 원인이 된다.

6. 결 론

본 연구에서는 생활폐기물 자동집하시설 이송관의 현장측정을 통하여 이송관의 압력 및 관 내부 공기속도를 실험적으로 측정하고 분석하였으며, 이송관 내부의 쓰레기 적체, 누수 등을 자주식 로봇에 탑재된 CCTV를 통하여 분석하였다. 이를 통하여 다음과 같은 결과를 도출하였다.

- 1) 관 내부 공기속도 및 압력(부압)은 공기흡입구에서 집하장방향으로 선형적으로 증가함을 알 수 있었다. 반대로 밀도는 선형적으로 감소하며, 이는 공기의 압축성 효과로 기인된 것이다.

- 2) 집하장에서 공기흡입구까지의 거리가 1.25 km인 500 A 이송관에서는 공기흡입구에서의 공기속도가 27.1 m/s로 적정 공기속도 범위인 20~30 m/s를 만족하지만, 블로어 측에서는 약 26 % 증가하여 적정속도범위를 초과함을 알 수 있었다. 또한 공기밀도는 공기흡입구의 1.13 kg/m3보다 22 % 감소됨을 알 수 있었다.

- 3) 블로어 운전대수를 4대에서 6대로 증가시키면 블로어 쪽 공기속도는 13.9 %, 압력은 31.1 % 증가함을 알 수 있었다.

- 4) 이송관 관경이 500 A에서 600 A로 증가하면, 압력은 선형적으로 블로어 방향으로 증가하지만 공기속도는 관 연결부분에서 확대관 영향으로 일시적으로 감소후 다시 증가하며, 이를 통하여 적정 공기속도 범위를 유지시키는 효과가 있음을 알 수 있었다.

- 5) 실험대상지역의 공기속도는 기준 최대속도인 30 m/s 근처이거나 초과하여 운전하는 사례가 있음을 확인하였다. 이송관 단위길이당 압력은 17.6~18.9 Pa/m임을 알 수 있었다.

- 6) 이송관 내부의 쓰레기 적체는 곡관 하류측, 상승구배 경사관 구간, 하월관 등에 발생하며, 이는 이송관과의 마찰증가, 충돌, 기류 불균일 등으로 발생됨을 확인하였다.

Acknowledgments

본 연구는 국토교통부 도시건축연구개발사업의 연구비 지원(14AUDP-B083704-01)에 의해 수행되었습니다.

References

-

Alfonso, A. U., German, F., David, Z. V., Ignacio, Z. B., and Eva, L. S., (2013), “Environmental-benefit Analysis of Two Urban Waste Collection Systems”, Science of the Total Environment, 463-464, p72-77.

[https://doi.org/10.1016/j.scitotenv.2013.05.053]

-

Jang, C.-M., Lee, S.-Y., and Suh, S.-H., (2007), “Pressure Drop in a Circular Pipe of Waste Collection Piping System”, Journal of Fluid Machinery, 10(4), p55-60.

[https://doi.org/10.5293/kfma.2007.10.4.055]

- Jang, C.-M., (2009), “Flow Characteristics of Piping System Having Various Shapes in Refuse Collection System”, Journal of Fluid Machinery, 12(3), p13-18.

-

Jang, C.-M., (2010), “Optimal Design and Operation of a Turbo Blower Used for Refuse Collection System”, Journal of Fluid Machinery, 13(5), p58-63.

[https://doi.org/10.5293/kfma.2010.13.5.058]

-

Jang, C.-M., and Lee, J-S., (2014), “Operating Characteristics of Serially Connected Centrifugal Blowers Used for Automated Vacuum Waste Collection System”, Journal of Fluid Machinery, 17(4), p40-46.

[https://doi.org/10.5293/kfma.2014.17.4.040]

-

Cesar, F., Felip, M., Carles, M., and Francina, S.-M., (2014), “Modeling Energy Consumption in Automated Vacuum Waste Collection Systems”, Environmental Modelling & Software, 56, p63-73.

[https://doi.org/10.1016/j.envsoft.2013.11.013]

-

Ong, H. L., Goh, T. N., Poh, K. L., and Lim, C. C., (1990), “A Computerized Vehicle Routing System for Refuse Collection”, Advances in Engineering Software, 12(2), p54-58.

[https://doi.org/10.1016/0141-1195(90)90019-3]

- Basic Design Report of Automated Vacuum Waste Collection System at Incheon Cheongra, (2007).