마이크로 가스터빈 시험 장치 개발

Abstract

To improve the core technology of the micro gas turbine, the performance test facility was developed. This paper is focusing on the explanation of the characteristics of micro gas turbine and its assist devices. Major part of micro gas turbine were radial type of compressor, annular type of combustor, radial type of turbine, thrust foil bearing, radial foil bearing and generator. The assist devices were consist of exhaust duct, inverter, data acquisition system, load bank and test cell. Before building up the test facility, the component test was previously conducted to confirm the component performance. After the test facility was prepared, the motoring test was conducted to investigate the rotor dynamic characteristics of the micro gas turbine. Also, the part load performance test was performed. With a developed micro gas turbine test facility, the improved core technology about the micro gas turbine can be suggested to the related industries.

Keywords:

Micro Gas Turbine, Compressor, Combustor, Turbine, Generator, Performance키워드:

마이크로 가스터빈, 압축기, 연소기, 터빈, 발전기, 성능1. 서 론

마이크로 가스터빈은 일반적으로 출력이 30 kW∼250 kW급으로써, 시스템 규모가 대용량 가스터빈보다 작기 때문에 장비의 설치가 용이하다. 마이크로 가스터빈은 필요 용량에 따라 병렬로 설치하여 출력을 증가 시킬 수 있으며, 다양한 용도의 활용이 가능하다. 그리고 적은 공해로 안정적인 전기 공급이 가능하다는 장점이 있다. 가스터빈은 공력, 연소, 열전달, 로터 다이나믹, 재료, 가공, 후처리, 운영, 발전 등 다양한 분야의 기술이 융합된 부품으로 구성되었기 때문에 가스터빈에 대한 기술적 파장이 사회 전체에 미치는 영향이 자동차 산업 이상으로 크다.

지난 수십년동안 Bowman Power Group Ltd., Capstone turbine Corp., Elliott Energy Systems Inc. 등과 같은 세계 굴지의 마이크로 가스터빈 생산 업체는 고효율, 고신뢰성, 저공해 특성을 갖는 제품을 만드는데 많은 시간과 자원을 투자하였다. 한 예로, 미국의 Capstone turbine Corp.는 90년대 후반 30 kW급 가스터빈 시스템을 세계최초로 상용화 하였고, 이후 30~250 kW급에서 9개 정도의 제품을 개발하여 시장을 형성하였다. 그리고 미국 DOE에서는 주도적으로 발전 출력 200 kW, 발전 효율 30% 이상, 정비 수명 10,000시간 이상의 가스터빈 개발을 추진한 사례가 있다.

국내에서도 가스터빈에 관하여 다양한 연구가 수행되었다. 한국기계연구원, 한국항공우주연구원, 삼성테크윈, 한국터보, 뉴로스, 두산중공업 등과 같은 연구기관에서 수십 kW ~ 수 MW급 가스터빈 개발 연구를 수행하였다. 예를 들어, 국내 기업으로써 삼성 테크윈에서는 90년도부터 100 kW급 APU 시스템을 개발하였다. 그리고 뉴로스에서는 2000년도 이후 65마력 추진용 가스 터빈 개발과 55 kW급 마이크로 가스터빈을 개발한 경험이 있다. 2000년 중반 부터는 두산 중공업이 5 MW급 발전용 소형 가스터빈을 개발하였다(Table 1참조).

한국기계연구원에서도 90년 후반부터 50 kW급 터보제너레이터의 개발을 시작으로 마이크로 가스터빈에 관한 연구를 수행하였다. 20여년간의 연구를 통해 마이크로 가스터빈의 설계, 제작, 조립, 운전, 신호 분석 등에 관한 수많은 핵심 기술을 축적할 수 있었다.

마이크로 가스터빈은 여러 요소 부품으로 구성되었기 때문에 관련 연구 분야가 다양하다. 마이크로 가스터빈에 관한 연구 업적도 세분화 되었고 그 분량 또한 방대하여 매년 많은 논문이 발표되어지고 있다. 하지만 매년 발표되어 지고 있는 연구 내용중 핵심 기술에 대한 내용은 기술 분야의 특수성 때문에 기업 비밀화 되어 외부에 공개되지 않고 있는 실정이다.

마이크로 가스터빈에 관하여 풀어야 할 어려움이 많이 있음에도 불구하고 최근 국내의 많은 기업들은 자기 고유의 가스터빈 모델을 개발하고자 하는 의지가 강하다. 특히 중소기업에서 가스터빈의 특정 부품에 관한 기술적 한계를 극복하기 위해 많은 노력을 하고 있다. 그동안 한국기계연구원에서는 가스터빈에 관한 기술적 연구에 대한 해결 요청을 많은 기업으로부터 받았으며, 관련된 연구를 수행한 경험을 가지고 있다. 하지만 체계적인 마이크로 가스터빈 시험 설비가 없는 상태에서 핵심기술을 완벽히 이해하고 개발해 나가는데 한계가 있었다.

한국기계연구원에서는 마이크로 가스터빈에 관한 핵심 기술을 개발하고 가스터빈에 관한 산업계의 요청에 적합한 대응을 하기 위하여 마이크로 가스터빈 시험 설비를 개발하였다. 본 논문은 한국기계연구원에서 개발한 마이크로 가스터빈과 그 시험 장치를 소개하는데 목적이 있다. 본 논문에서 소개하는 연구 설비와 관련된 사항은 앞으로 국내 산업체에서 가스터빈에 관한 연구기반을 마련하는데 활용될 수 있을 것이다.

2. 개발 시험 장치

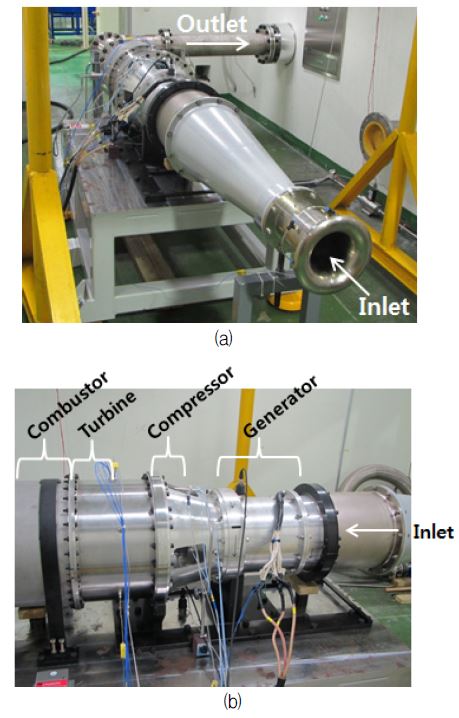

본 논문에서는 마이크로 가스터빈 시험 장치를 크게 두가지로 분류하였다. 첫번째는 마이크로 가스터빈(MGT) 몸체를 구성하는 MGT 주요 요소이며, 두번째는 마이크로 가스터빈이 정상적으로 운전하기 위해 필요한 MGT 보조 요소이다. MGT 주요 요소는 입구 노즐, 압축기, 연소기, 터빈, 베어링, 커플링 및 발전기로 구성된다. 그리고 MGT 보조 요소는 인버터, 로드뱅크, 신호 저장 장치, 배기 덕트, 테스트 셀로 구성하였다.

2.1 MGT 주요 요소

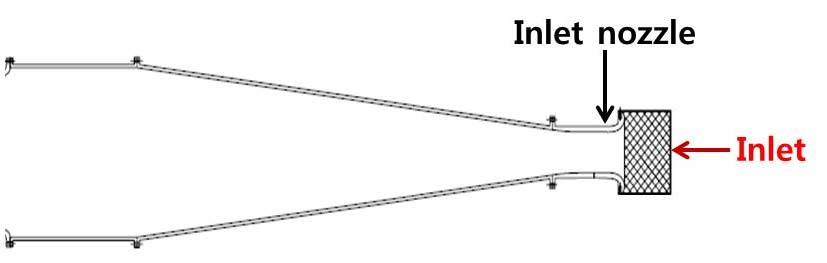

입구노즐은 마이크로 가스터빈에 유입되는 공기량을 측정하는데 사용된다. 공기가 노즐을 통과할 때 대기와 노즐 목에서 발생하는 압력차를 측정함으로써 흡입 공기량을 측정하였다. 입구 노즐을 설계하는데 있어 가장 중요한 것은 노즐을 통과할 때 발생하는 압력 손실을 최소화 하는 것이다. 왜냐하면 큰 압력 손실이 노즐에서 발생한다면, 시스템의 입구와 출구 사이에 압력 분포가 균형을 잃을 수 있다. 그리고 이러한 압력 불균형은 시스템 전체의 추력에 영향을 주며, 축계의 변위를 야기시킨다. 축 방향 변위가 허용 한계를 벗어난다면 회전체와 케이싱 사이의 마찰로 인해 심각한 내부 손상이 발생한다. 따라서 입구 노즐에 있어, 압력 손실을 최소화 할 수 있는 설계가 필요하다.Fig. 1은 본 연구에서 개발한 입구 노즐 형상이다. 입구 노즐에서 발생한 압력 손실이 회복될 수 있도록 후단에 관의 직경을 증가시켰다.

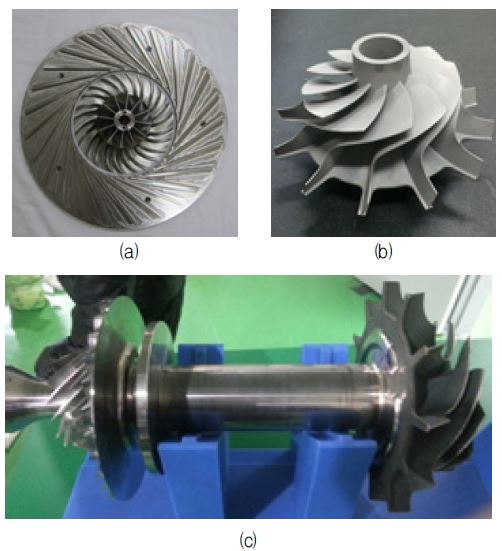

본 연구에서는 사이클 해석 결과를 바탕으로 비속도 및 비직경 분석을 하였고, 디퓨저가 있는 원심형 압축기를 대상으로 개발이 수행되었다. 사이클 해석 결과 설계점에서 요구하는 압축기 압력비는 4.2이며, 유량은 1.01 kg/s이다. 압축기에 대한 1차원, 3차원 설계를 수행하였으며, 설계점 및 탈설계 점에 대한 성능을 예측 하였다.Fig. 2(a)는 제작된 압축기의 임펠러와 디퓨저를 나타낸다.

터빈의 요구 팽창비는 3.5이며, 입구 온도는 1,193 K이다. 압축기와 마찬가지로 운전조건을 만족시키기 위해 1차원, 3차원 설계를 수행하여 형상이 결정되었으며, 설계점과 탈설계점에 대한 해석을 수행하였다. 터빈 입구 온도에 적합하도록 초 합금강(MAR 247)으로 재질을 선정하였고, 정밀주조 방식으로 제작을 하였다.

Fig. 2(b)는 제작된 터빈 로터이다. 터빈 로터와 압축기 임펠러는 추력에 대한 균형을 맞추기 위하여Fig. 2(c)와 같이 back to back으로 배치하였다.

본 연구를 통해 개발된 연소기는 8개의 연소 노즐이 장착된 환형 연소기인데, 배기가스의 NOx와 CO를 낮추기 위해 설계 되었다. 배기가스 성분이 15% O2조건에서 NOx<15 ppm와 CO<100 ppm을 만족시키는 목표이다. 이러한 조건을 만족시키기 위해, 버너 노즐에서 연료가 두 개의 단에서 분사 될 수 있도록 설계되었으며, 스월을 유도시킬 수 있는 스월 가이드를 설치하였다.Fig. 3(a)는 스월 가이드가 있는 라이너를 나타내며,Fig. 3(b)는 2단 연료 인젝션이 되는 버너 노즐이다.

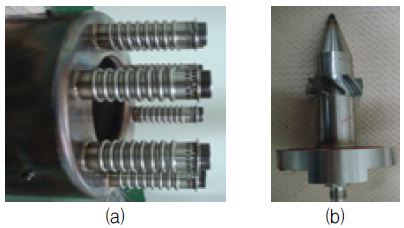

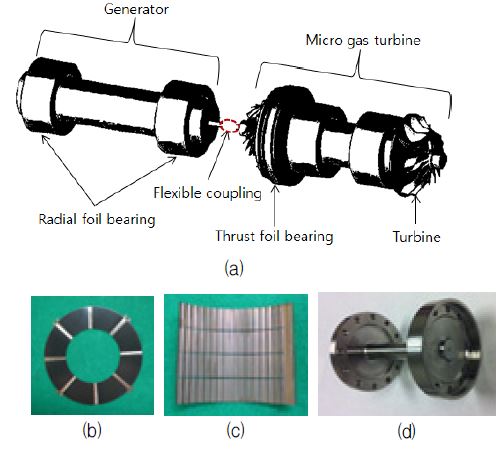

개발된 마이크로 가스터빈의 설계 회전수는 47,500 rpm 이며, 이때의 베어링 선속도는 3.8×106 DN 이다. 회전체 동특성을 안정화 시키기 위해서 에어포일 베어링이 적용되었다.Fig. 4(a)는 마이크로 가스터빈-커플링-발전기의 배치를 나타낸다. 스러스트 컬러(thrust collar)가 압축기와 터빈 사이에 설치 되었으며,Fig. 4(b)와 같은 스러스트 포일 베어링이 스러스트 컬러의 양쪽 면에 설치되어 추력에 대한 균형을 맞출 수 있도록 하였다. 그리고 마이크로 가스터빈과 발전기 각각의 축에 반경 방향 포일 베어링이 설치되었다.Fig. 4(c)는 포일 베어링 하부에 설치된 범프 포일을 나타낸다. 베어링과 케이싱과의 분해/조립을 용이하게 하기 위해 베어링을 카트리지 타입으로 제작하였다.

Assembly of micro gas turbine, coupling, generator assembly: (a) Micro gas turbine system layout, (b) Thrust foil bearing, (c) Bump foil for radial bearing, (d) Diaphram type flexible coupling

마이크로 가스터빈과 발전기 사이에Fig. 4(d)와 같이 다이어프램 타입의 플렉시블 커플링을 설치하여 운전중 발생할 수 있는 진동이나 순간적인 불안정 현상에 대해 대응을 할 수 있도록 하였다. 본 논문에서는 소개되지 않지만, 회전체 시스템에 대해 로터 다이나믹 해석을 수행하였다. 그리고 그 결과를 바탕으로 실제 운전 조건에서의 동특성을 사전에 분석하여 회전 안정성을 확보하였다.

2.2 MGT 보조 요소

마이크로 가스터빈은 점화를 위해 사전에 설정된 회전수까지 외부동력원을 이용해서 회전해야 하는데, 이를 위해서는 발전기가 모터로 작동 되어야 한다. 이를 위하여 운전 모드 전환이 가능한 인버터가 사용되었으며, 점화를 위한 모터링시 발전기의 회전 속도를 인버터로 조절하였다.

본 연구에서는 200 HP급 수냉식 인버터가 사용되었다. 인버터를 이용한 모터링 회전 시험에서는 정격속도의 67%까지 무부하 운전이 가능하였으며, 스피드 모드와 토크 모드로 작동 모드를 선택할 수 있었다.Fig. 5(a)는 본 연구에서 사용된 인버터를 나타낸다.

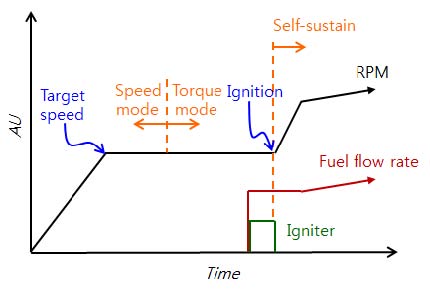

점화시에는 발전기를 설계 회전수의 35%로 회전 시켰으며, 이를 위해 스피드 모드(속도 제어 모드)로 작동하던 발전기를 토크 모드(토크 제어 모드)로 전환 시켰다. 토크 모드로 전환된 상태에서 점화가 되었을 때, 인버터를 차단시켜 자가 운전이 되도록 하였다.

점화 이후, 마이크로 가스터빈의 회전수와 출력은 로드뱅크의 부하설정 크기에 의해 결정된다. 로드뱅크를 이용한 부하 운전은 마이크로 가스터빈의 로터 다이나믹 특성을 안정화 시키는 작용도 하였다.Fig. 5(b)에는 사용된 3상, 600 V, 400 kW급 로드 뱅크가 도시되었다.

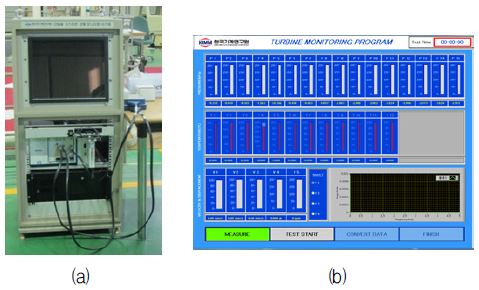

마이크로 가스터빈의 성능과 이차 유로 특성을 분석하기 위하여 여러 종류의 신호가 수집되었다.Table 2는 본 연구에서 사용된 센서의 종류와 설치 위치를 나타낸다.Fig. 6(a)는 신호 수집장치를 나타낸다. National Instrument社의 PXI-4472, PXI-6250과 Agilent社의 34972A 제품을 사용하였다.Fig. 6(b)는 운전시 신호 상황을 모니터링 하고 데이터를 저장 할 수 있도록 하기위한 화면을 나타낸다.

마이크로 가스터빈 후단에는 배기가스를 외부로 배출하기 위한 배기관이 설치되었다. 설치된 배기관이Fig. 7에 도시되었다. 배기 가스의 원활한 배출을 위해 배관 직경이 선정되었다. 또한 연소열에 의한 배관 열팽창에 대응할 수 있도록 마이크로 가스터빈 후단과 배기관 사이에 플랙시블 파이프를 설치하였다.

마이크로 가스터빈은 고속으로 회전하며, 작동 중 연소열에 의해 고온의 상태로 운전된다. 실험 안전을 위하여 마이크로 가스터빈 시험 설비는 두께 30cm의 콘크리트 벽으로 둘러싸인 테스트 셀에 설치되었다. 그리고 내부의 상황을 테스트 셀 외부에서 확인하기 위하여 폐쇄회로 TV가 설치되었다.Fig. 8과 같이 테스트 셀 외부에는 인버터 컨트롤러, 점화 및 연료 유량 조절기, 데이터 수집 장치 그리고 모니터링 시스템이 설치되었다.

3. 마이크로 가스터빈 운전

3.1 모터링 시험

마이크로 가스터빈 조립이 완료된 이후, 모터링 시험을 수행하였다. 모터링 시험이란 발전기를 이용하여 마이크로 가스터빈의 축을 회전시키는 것인데, 점화가 이루어지는 본 시험에 앞서 마이크로 가스터빈 회전 운전 중 발생하는 여러 특징을 분석할 수 있다. 본 연구에서는 정격 운전 속도의 67%까지 회전을 시켰다.

모터링 시험을 하는 이유는 다음과 같다. 첫째, 모터링 시험을 통해서 조립이 완료된 마이크로 가스터빈의 로터 다이나믹 특성을 분석할 수 있다. 즉, 축 방향 변위와 반경 방향 변위 데이터를 분석함으로써, 로터다이나믹 특성을 확인할 수 있다. 둘째, 여러 신호 데이터를 측정함으로써 데이터 수집 장치의 정상 작동 여부를 확인할 수 있다. 셋째, 마이크로 가스터빈의 구동에 대한 구동 절차를 확인하고 연습할 수 있다. 넷째, 연소를 위하여 시스템 예열이 필요한데, 모터링 운전을 수행함으로써 베어링 등 회전체 관련 부품의 예열을 할 수 있다.

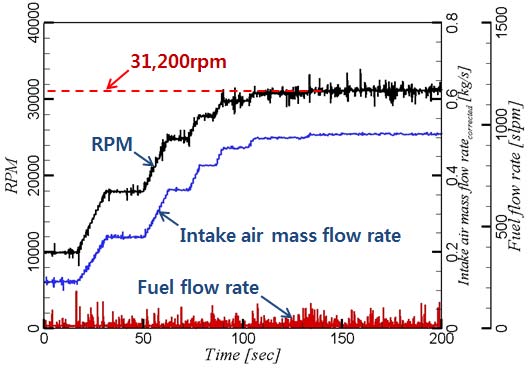

Fig. 10은 마이크로 가스터빈의 모터링 시험 결과이다. 회전속도는 인버터로 조정되었다. 축 계의 회전 안정성을 위하여 회전속도를 단계적으로 상승 시켰다. 도시된 바와 같이 회전속도와 흡입 공기량은 단계적으로 증가하는데 연료 유량은 0인 것을 확인할 수 있다. 이것은 인버터에 의한 모터링 운전이기 때문에 연료 공급이 없었기 때문이다.

3.2 자가운전을 위한 작동 순서

마이크로 가스터빈의 자가운전을 위하여Fig. 11에 도시된 바와 같은 순서로 운전을 하였다. 여기서 자가운전이란 모터와 같은 외부 동력원의 도움 없이 연료의 연소만으로 가스터빈이 운전되는 것을 의미한다. 본 연구에서는 인버터를 이용한 모터링 운전으로 정격속도의 35%에 도달 시킨 후, 인버터 모드를 토크 모드로 전환 시킨다. 이후 연료 공급과 동시에 점화기를 작동시켜 점화를 시키며, 점화가 되면 인버터를 정지 시키고 연료량 제어를 통하여 회전 속도를 조절 하였다.

3.3 마이크로 가스터빈 연소 운전 시험

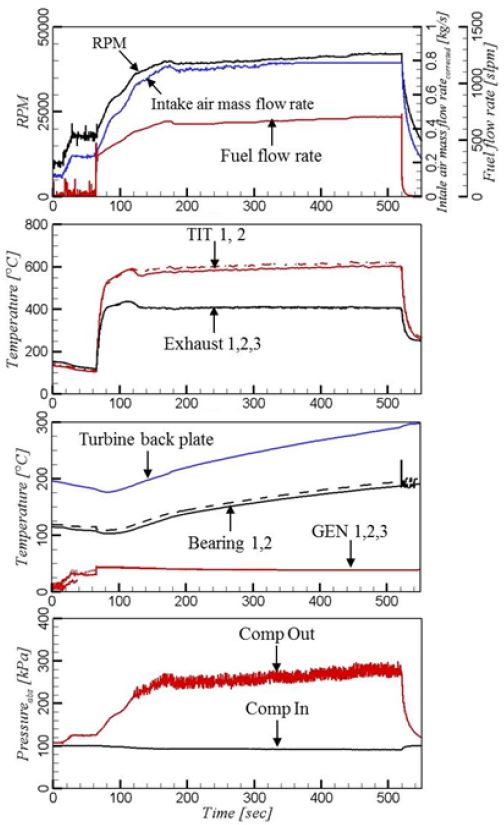

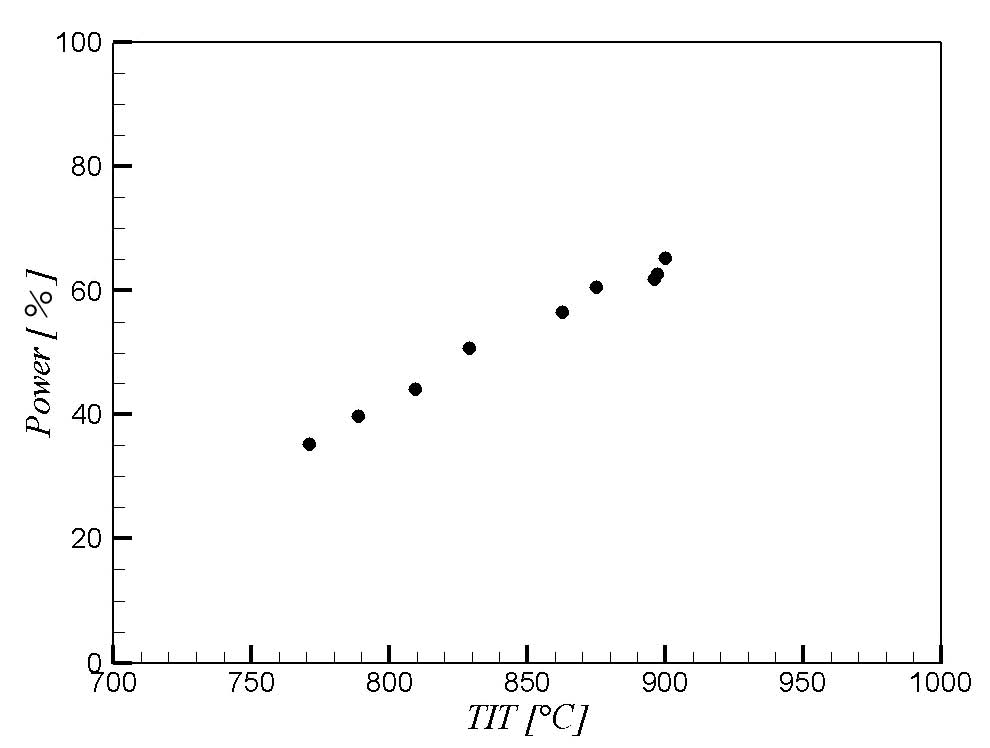

모터링 운전 이후 시스템 예열 및 안정화가 확인 되면 앞 절에서 설명한 순서와 같이 점화를 하여 자가운전을 시켰으며, 그때의 운전 상황이Fig. 12에 도시되었다. 회전수, 공기 및 연료 유량, 주요 위치의 온도와 압력 상황을 알 수 있다. 상황 이해를 위해 모든 데이터를 도시하지는 못하였지만, 그림에 표기된 바와 같이 자가 운전이 안정적으로 수행되었다.Fig. 13은 정격 회전수의 94% 속도에서 부분 부하 운전 결과를 TIT에 따라 나타낸 것이다. 팁 간극, 부하 설정량, 연료량 그리고 TIT를 조절하면 설계 출력을 만족시킬 수 있을 것이다.

한국기계연구원에서는 본 논문에서 소개한 시험 설비를 이용하여 마이크로 가스터빈에서 발생할 수 있는 문제 현상을 해결하고 축적된 기술을 관련 산업 분야에 전달할 것이다.

4. 결 론

본 연구를 요약하면 다음과 같다.

- 1) 마이크로 가스터빈에 대한 핵심기술 개발을 위하여 한국기계연구원에서는 시험 설비를 구축하고 성능시험을 수행 할 수 있도록 하였다.

- 2) 개발된 시험 설비는 편의상 마이크로 가스터빈 몸체에 해당하는 MGT 주요 요소와 보조 장치에 해당하는 MGT 보조 요소로 구분하였다.

- 3) MGT 주요 요소는 입구 노즐, 압축기, 연소기, 터빈, 베어링과 커플링으로 구분하였으며, 각각에 대한 사항을 소개하였다.

- 4) MGT 보조 요소는 인버터, 로드뱅크, 데이터 수집 장치, 배기관, 테스트 셀로 구분하였으며 각각의 특징을 설명하였다.

- 5) 본 논문에서 소개된 바와 같이 완성된 마이크로 가스터빈 시험 장치를 이용하여 개발된 핵심 기술을 국내 관련 산업에 전달하여 기술력을 향상 시킬 수 있을 것이다.

References

- Sanggyu Rhim, (2001), “Micro gas turbine research trend and prospect”, Journal of electricity, Mar, p43-45.

- Kwang-beom Hur, Jung-keuk Park, and Sang-kyu Rhim, (2006), “Performance test of MGT combined heat & power system”, Proceedings of the fourth national congress on fluids engineering, Aug. 23-25, Kyung ju, Korea, p313-316.

- Jungkeuk Park, Kwangbeom Hur, and Sanggyu Rhim, (2008), “Test operation result of 30 kW micro gas turbine”, Proceedings of Korea Fluid Machinery Association, Dec. 4-5, Jeju, Korea, p563-564.

- Jung-keuk Park, Sang-Kyu Rhim, and Kwang-Beom Hur, “Study on the performance characterisitic of 60kW micro gas turbine-absorption chiller/heater system”, p976-980.

- Haksu Jin, Seonghee Kho, Jayoung Ki, Seongju Yong, Myoungcheol Kang, and Eunwoo Lee, (2010), “Development of the performance test cell using the small gas turbine engine of 80 lbf-thrust”, KSPE fall conference, p495-498.

- Jeong Min Seo, Bun Seog Choi, and Hyung-Soo Lim, (2014), “A study on axial thrust force of micro gas turbine”, KSME spring conference, p492-493.

- Hyung-Soo Lim, Moo-Ryong Park, Soon-Chan Hwang, Jun-Young Park, Jeongmin Seo, Je-Sung Bang, Byung OK Kim, An Sung Lee, Ju Hyeong Cho, and Han Seok Kim, (2014), “Development of micro gas turbine test facility”, Asian congress on gas turbines, ACGT 2014-0131.

- Jeong-Seek Kang, Dong-Ho Rhee, Yeong-Seok Kang, Gwang Yun Kim, Bong-Jun Cha, and Soo-Seok Yang, (2014), “Transonic turbine cascade facility for turbine cooling research”, Proceeding of KSFM, Nov. 26-28, Pusan, Korea, p129-130.

- Byoung-Hee Jang, and Bong-Ju Seong, (1998), “Aerodynamic design of KARI LSWT”, Proceedings of KSAS, p135-138.

- Bong-Ju Seong, Jin-Dok Jeong, Byoung-Hee Jang, Ki-Jeong Kwon, Tae-Hwan Jo, and In-ho Choi, (1999), “Design, Installation and Calibration of KARI LSWT”, Proceedings of KSAS, p35-42.

- Oleg Zastavniuk, and Erick van den Akker, (2009), “Moden test facilities for gas turbine engines: Requirements and challenges”, 18th Symposium of the industrial application of gas turbines committee, Banff, Alberta, Canada, Oct. 19-21, 2009, 2009-IAGT-104.