200 마력급 터보 블로워 적용을 위한 자기베어링 설계

Abstract

Recently, the development trend of turbomachinery is high capacity and high efficiency. Most of turbomachinery in the market are adopting ball bearings or air foil bearings. However, ball bearings have a limit for high speed product over 2.0×106 DN(product of the inner diameter of the bearing in mm (D) and the maximum speed in rpm (N)). Air foil bearings have a limit for high axial load for high power products over 200~300 HP(horse power). Magnetic bearing is one of the solutions to overcome the limits of high speed and high axial load. Because magnetic bearings have no friction between the rotor and the bearings, they can reduce the load of the motor and make it possible to increase the rotating speed up to 5.0×106 DN. Moreover, they can have high axial load capacity, because the axial load capacity of magnetic bearing depends on the capacity of the designed electromagnet. In this study, the radial and thrust magnetic bearings are designed to be applied to the 200 HP class turbo blower, and their performance was evaluated by the experiment. Based on the tests up to 26,400 rpm and 21,000 rpm under the no-load and load condition, respectively, it was verified that the magnetic bearings are stably support the rotor of the turbo blower.

Keywords:

Magnetic Bearings, Turbo Blower, Permanent Magnet, High Speed Rotor키워드:

자기베어링, 터보블로워, 영구자석, 고속 회전체1. 서 론

터보 블로워(Turbo Blower)는 하/폐수처리장의 폭기설비, 생활폐기물 관로이송 설비, 석유화학 및 시멘트 설비의 원료이송, 발전소 탈황설비 및 냉각장치, 연료전지용 개질기의 공기공급기 등에 사용되는 대표적인 유체기계이다.(1-4) 터보 블로워는 고속으로 회전하는 임펠러와 운동에너지를 압력에너지로 바꾸는 디퓨저, 시스템의 배관과 연결하는 볼류트로 구성된다. 임펠러가 구동하면서 임펠러의 전·후방에서 압력차가 발생되며, 이는 축방향 부하로 작용하게 된다. 최근의 터보기기는 대용량화, 고효율화 추세에 있으며, 이를 위해 고속화, 고출력화를 위한 개발이 진행되고 있다. 현재 시장에 나와 있거나 많은 연구가 진행되고 있는 터보기기에는 에어 범프 포일 베어링이나 볼 베어링이 많이 사용되고 있지만, 개발이 진행되고 있는 200~300 마력(HP)이상 고출력 터보 기기에 사용하기에는 축방향 부하지지 능력이 부족하다는 한계가 있다. 기존 베어링의 축방향 부하지지 능력의 한계를 극복해줄 대안의 하나로 자기베어링(Magnetic bearings)이 있다. 자기베어링은 자기부상의 원리를 이용하여 비접촉식으로 회전체를 지지하는 시스템으로 소음 적고 윤활장치가 필요하지 않는 친환경 베어링이며, 모든 동작속도 영역에서 회전체와 베어링 사이의 마찰, 마모가 없어 유지보수가 불필요하고, 모터의 부하를 감소시킴으로써 고속 회전이 가능하다는 장점이 있는 베어링 시스템이다. 또한, 기존의 베어링 시스템에서의 부하지지 능력 한계에 대한 단점도 자기베어링을 설계 시 전자석의 용량을 어떻게 설정 하느냐에 따라서 요구 성능을 만족시킬 수 있기 때문에 설계의 자유도가 높은 베어링 시스템이다. 특히 축방향 자기 베어링의 경우 시스템에서 발생될 축방향 부하를 예측한 설계 요구력을 토대로 전자석의 용량을 결정할 수 있기 때문에 부하지지 성능이 뛰어나며, 자기 베어링의 제어 전류를 통하여 시스템에서 발생되는 축방향 부하를 정량적으로 측정할 수 있다는 장점이 있다. 따라서 자기베어링은 향후 개발될 고출력·고속화 터보기기에 많이 적용될 것으로 예측된다.

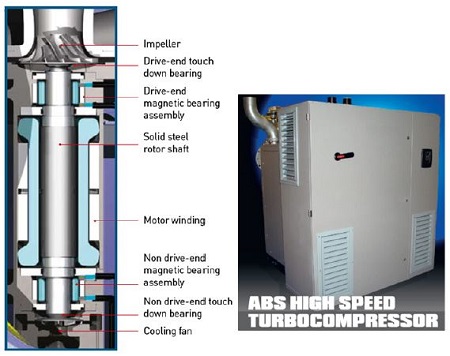

이러한 자기베어링의 장점으로 인해 최근의 터보기기 및 고속회전기계에 자기베어링이 적용된 예를 많이 찾아 볼 수 있는데, 터보 압축기, 발전용 수차, 터보 팽창기, 모터 직결형 압축기, 터보 블로워, 초고속 원심분리기, 플라이휠 에너지 저장 시스템 등의 다양한 분야에서 되고 있다. 스웨덴의 ABS사에서는 Fig. 1과 같이 300 마력급 터보 압축기에 자기베어링을 적용하여 상업화하였다.(5) 스위스의 MECOS사에서는 자기베어링을 적용한 13.6 마력, 54,000 rpm의 터보 블로워를 상용화하였으며, 미국의 Vycon사에서는 36,000 rpm으로 회전하는 플라이휠 에너지 저장장치에 자기베어링을 적용하여 상업화하였다.(6,7) 이러한 추세에 따라 국내에서도 자기 베어링이 적용된 사례들이 증가하고 있다.(8-10) 본 논문에서는 기존의 베어링 시스템의 대안이 될 수 있는 자기베어링을 대표적 터보 기기인 200 마력급 터보 블로워에 적용할 수 있도록 설계하고, 터보 블로워에서 발생되는 반경방향, 축방향의 부하를 안정적으로 지지하는지 실험적으로 검토하여 향후 개발될 고출력 터보 기기에 적합한 베어링임을 제시하고자 한다.

2. 터보 블로워의 구성

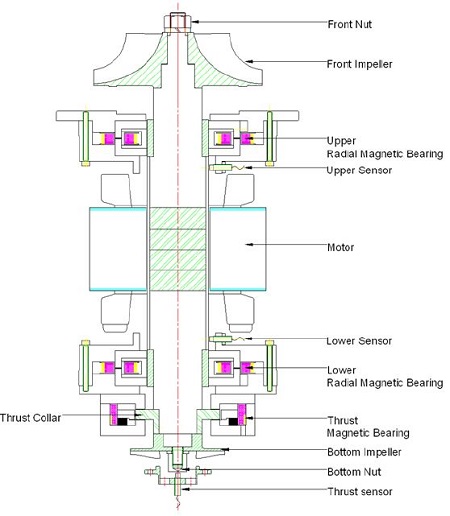

Fig. 2에 자기베어링이 적용된 정격회전속도 26,000 rpm, 유량 140 m3/min, 압력비 1.4, 공력효율 82 %의 200 마력급 터보 블로워의 구성을 나타내었다. 회전체는 수직으로 배치되며 고속 동기모터에 의해 구동된다. 다른 기계적인 전달 요소 없이 모터에 의해 직결구동방식으로 회전체를 구동하기 위해서 모터용 영구자석과 샤프트 스터드(Shaft stud)가 슬리브에 의해 일체형으로 조립되어 회전체 샤프트를 구성한다. 회전체 샤프트 위단에는 블로워용 메인 임펠러가 부착되고, 아래단에는 작은 냉각팬용 임펠러가 부착된다. 냉각용 임펠러에 의한 유동은 블로워 케이싱 외부를 순환하며 모터 고정자의 냉각에 도움을 주게 된다. 모터 고정자는 회전체의 중앙에 배치되며, 그 위와 아래에 상하부 반경방향 자기베어링(Radial magnetic bearing)이 각각 배치된다. 회전체의 축방향 부하를 지지하는 쓰러스트 자기베어링(Thrust magnetic bearing)은 하부 반경방향 자기베어링과 냉각용 임펠러 사이에 배치된다. 자기베어링은 회전체의 반경 방향 및 축방향 위치 정보를 센서를 이용하여 측정하고 제어기로 피드백(feedback)하여 전자석에 공급되는 제어 전류를 조절함으로써 기준 위치(Reference position)를 유지한다. 이를 위해 상부 반경방향 자기베어링의 바로 아래와 하부 반경방향 자기베어링의 바로 위에 회전체의 반경방향 움직임을 측정하기위한 갭센서들이 부착되며, 회전체의 아래부분에 축방향 움직임을 측정하기 위한 갭센서가 부착되어 있다.

3. 쓰러스트 자기베어링의 설계

쓰러스트 자기베어링은 회전체의 축방향 하중을 지지하면서 부상시키는 역할을 하며, 회전체에 부착되어있는 쓰러스트 칼라와 고정자 코어(Stator core) 사이를 통과하는 자속을 조절하여 축방향 위치를 조절한다. 축방향 자기 베어링 설계에는 다음과 같은 사항들이 만족 되어야 한다. 우선적으로 회전체의 축방향 하중과 부하를 충분히 감당할 수 있는 부하지지력이 확보되어야 한다. 그리고 자성체인 쓰러스트 칼라가 회전 속도에 의한 원심력을 견딜 수 있는 구조적 강도를 확보해야 한다. 그리고 쓰러스트 칼라는 회전체에 부착이 되어 회전하기 때문에 샤프트의 강성에 영향을 주지 않고 부가 질량으로 작용하게 된다. 회전체 동역학적 측면에서 보면 쓰러스트 칼라가 크고 무겁게 되면 회전체의 굽힘 모드 위험속도를 감소시키는 원인이 된다. 하지만, 쓰러스트 칼라가 너무 작게 되면 고정자 코어와의 대향면적이 작아져서 부하지지력이 감소하기 때문에, 충분한 부하지지력을 확보하면서도 회전체 굽힘모드 위험속도도 만족시킬 수 있는 쓰러스트 자기베어링의 설계가 필요하다.

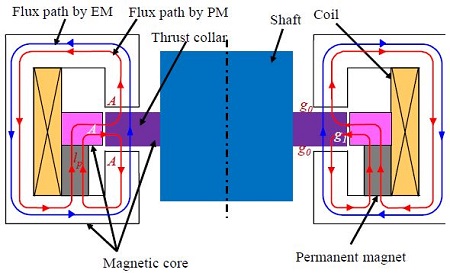

본 연구의 200 마력급 터보 블로워의 쓰러스트 자기베어링에는 참고문헌 10의 설계방법 및 이론에 따라 축방향 착자 하이브리드 자기베어링(AM-HMB, Axially magnetized-Hybrid magnetic bearing)을 적용하였다. AM-HMB의 링형 영구자석에서 나온 자속이 쓰러스트 칼라 윗면과 아랫면의 공극을 통과한 후 자성체 코어를 거쳐 영구자석으로 돌아가는 바이어스 자속(Bias flux)을 형성한다. AM-HMB의 구조와 전자석(EM, Electromagnet)과 영구자석(PM, Permanent magnet)에 의한 자속의 경로를 Fig. 3에 나타내었으며, 쓰러스트 칼라에 작용하는 축방향 힘은 식 (1)과 같다.(10)

| (1) |

여기서 lp는 링형 영구자석의 두께이고, Hc는 영구자석의 보자력(coercivity), μ0는 진공 중에서의 투자율(permeability), μp는 영구자석의 상대투자율, A는 자속이 통과하는 코어의 유효면적, g0은 고정자와 쓰러스트 칼라 대향면 사이의 위쪽 및 아래쪽 공극, g1은 쓰러스트 칼라 외면과 링형 자성체 코어 내면 사이의 공극, N은 코일의 턴수, i는 코일에 공급되는 전류, z는 축방향 변위이다. 영구자석에서 발생한 자속이 쓰러스트 칼라의 외면과 링형 자성체 코어 내면 사이의 공극를 통과한 후에는 2개의 경로로 나뉘어져서 고정자와 쓰러스트 칼라 대향면의 위쪽과 아래쪽 공극을 통과하게 된다. 쓰러스트 칼라의 외면과 링형 자성체 코어 내면사이의 공극에는 영구자석에서 발생한 자속만이 통과하는 반면, 고정자와 쓰러스트 칼라 대향면의 위쪽과 아래쪽 공극에는 영구자석과 전자석에서 발생한 자속이 모두 통과하게 된다. 식 (1)에서 쓰러스트 자기베어링의 설계 변수는 lp,Hc,N,A,g0와 g1이다. 쓰러스트 자기베어링을 설계하기 위해서는 먼저 지지해야할 부하를 파악해야 한다. 회전체의 질량은 약 17 kg으로 아래 방향으로 약 170 N이 작용할 것으로 예측되었으며, 정격회전속도에서 블로워에 의해 발생하는 추력은 1차원 공력기본설계로부터 위 방향으로 최대 400 N이 발생할 것으로 예측되었다. 따라서 쓰러스트 자기베어링에 작용하는 축방향 부하는 정지 상태에서는 약 -170 N, 정격회전속도에서는 약 230 N이 작용하게 된다. 통상 자기베어링 설계시 안전율은 2~3을 적용하지만 터보 블로워 동작 시 발생할 수 있는 서지(surge) 등의 예외 상황에 대비하기 위하여 안전율 4를 적용하여 쓰러스트 자기베어링이 -1,200~1,200 N의 부하지지력을 발생할 수 있도록 설계하였다. Table 1은 200 HP급 터보 블로워에 적용하기 위한 쓰러스트 자기 베어링의 부하지지력 설계 요구 사양이며, Table 2는 설계 결과를 나타낸다.

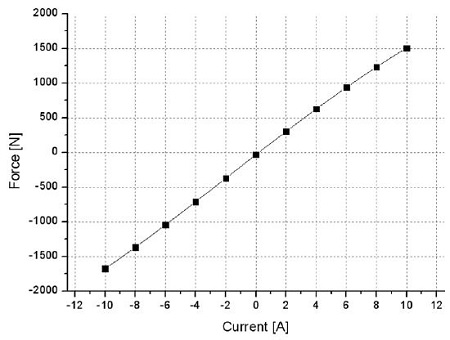

쓰러스트 자기베어링의 설계 결과를 이용하여 유한요소 전자기장 해석 상용 프로그램인 MAXWELL을 이용하여 축 방향 힘을 예측하였으며, 그 결과를 Fig. 4에 나타내었다. 설계치와 해석 결과를 비교하였을 때, 설계된 자기 베어링은 설계 요구력을 만족할 것으로 예측되었다.

4. 반경방향 자기베어링의 설계

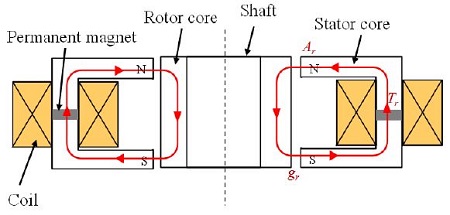

반경방향 자기베어링은 참고문헌 8, 9의 호모폴라 자기베어링 설계방법 및 이론에 따라 설계되었다. 그 구성을 Fig. 5에 나타내었으며 반경방향 자기베어링에서 발생하는 x방향의 힘은 식 (2)와 같다.(8) 여기서 gr, Ar는 각각 반경방향 자기베어링 고정자 코어(Stator core)와 회전체 코어(Rotor core)사이의 공극과 대향면적, Tr는 고정자 코어 사이에 위치한 영구자석의 두께, Nr은 코일의 턴수이다.

| (2) |

외부에서 가해지는 예상치 못한 충격의 외란 요인 까지 고려하여 반경방향 자기베어링의 제어력을 결정하기에는 많은 어려움이 있다. 그래서 예기치 못한 충격 등은 별도의 안전장치를 통해 대응하는 것으로 가정하였다. 따라서, 반경방향 자기베어링의 제어력 선정에 있어서 가장 고려해야하는 것은 강체 모드 위험 속도에서의 불균형력이다. 불균형력은 회전속도의 제곱에 비례하여 증가하기 때문에, 자기베어링의 제어력은 불균형력을 충분히 견딜 수 있도록 충분한 여유를 가지고 선정해야한다. Fig. 2의 구성도로 부터 회전체의 1차, 2차 강체모드 위험속도는 모두 10,000 rpm 이하에 존재하고 회전체의 질량은 약 17 kg 정도 일 것으로 예측되었으며, 이 회전체에 존재한 불균형량이 ISO 1940 grade 2.5 수준으로 관리된다고 가정하면 10,000 rpm에서의 불균형력은 약 58 N이 될 것으로 예측되었다.

그리고 반경 방향 자기 베어링 설계에서 추가적으로 고려되어야 할 부분이 축방향 자기 베어링에 배치된 축방향 착자 링형 영구자석과의 간섭력이다.(8) 회전체에 부착된 쓰러스트 칼라의 중심과 축방향 자기베어링의 링형 자성체의 중심이 정확히 일치하지 않는다면, 이로 인해 쓰러스트 칼라에 반경방향 흡인력이 작용하게 된다. 이기 때문에 이 편심에 의한 간섭력에 대한 추가 설계 요구력이 필요 간섭력은 하부 반경방향 자기베어링에 부하로 작용하하다. 이때 발생할 수 있는 간섭력의 크기를 계산하기 위해 전자기장 해석 프로그램 MAXWELL을 사용하여 해석을 수행하였다. 최대로 작용할 수 있는 0.3 mm의 편심조건을 적용하였을 때 약 110 N의 간섭력이 작용할 것으로 예측되었다. Table 3는 200 HP급 터보 블로워에 적용하기 위한 반경방향 자기 베어링의 부하지지력 설계 요구 사양을 나타내며 Table 4는 설계된 반경방향 자기베어링의 사양을 나타낸다.

5. 자기베어링 성능평가

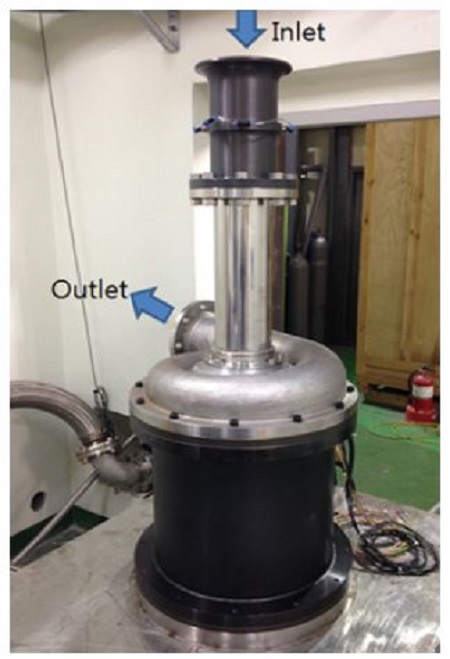

설계된 자기베어링을 적용하여 200마력급 터보 블로워를 Fig. 6과 같이 제작하였다. 상단의 Inlet 부에서 흡기가 되고, Outlet쪽으로 토출이 되는 구조로써, 여기서 반경방향 자기 베어링은 블로워의 상부 측과 하부 측 두 곳에 위치한다. 반경방향 자기 베어링은 회전체의 불평형량, 외부의 충격, 그리고 흡기된 공기가 토출됨에 따라 발생되는 공력에 의한 영향을 받게 된다.

외부의 충격의 경우 극히 예외적인 상황에서만 발생하기 때문에, 실질적으로 반경방향 자기베어링은 회전체의 불평형량과 공력부하만 견뎌낼 수 있다면 안정적으로 시스템이 작동을 하게 된다. 본 연구에서 제작된 반경 방향, 축방향 자기베어링과 회전체는 Fig. 7과 같다. 200 HP급 터보블로워에 적용된 자기베어링 제어기는 10 kHz를 샘플링 주파수로 하는 PID 제어기, 노치필터(notch filter), 저역 통과 필터(low pass filter) 등으로 구성되어있다.(8,11)

터보 블로워에 조립되어 있는 자기베어링이 설계한 대로 축방향 힘을 발휘할 수 있는지 검증하기 위하여, 회전체를 반경방향과 축방향 자기베어링을 이용하여 모두 부상시킨 후 질량 10kg의 추를 설계력의 최대치인 120 kg까지 단계적으로 쌓는 실험을 수행하였다. 그 결과, 1,200 N의 하중이 가해졌을 때 필요로 하는 전류는 7.8 A수준으로 설계와 유사한 결과를 나타내었다.

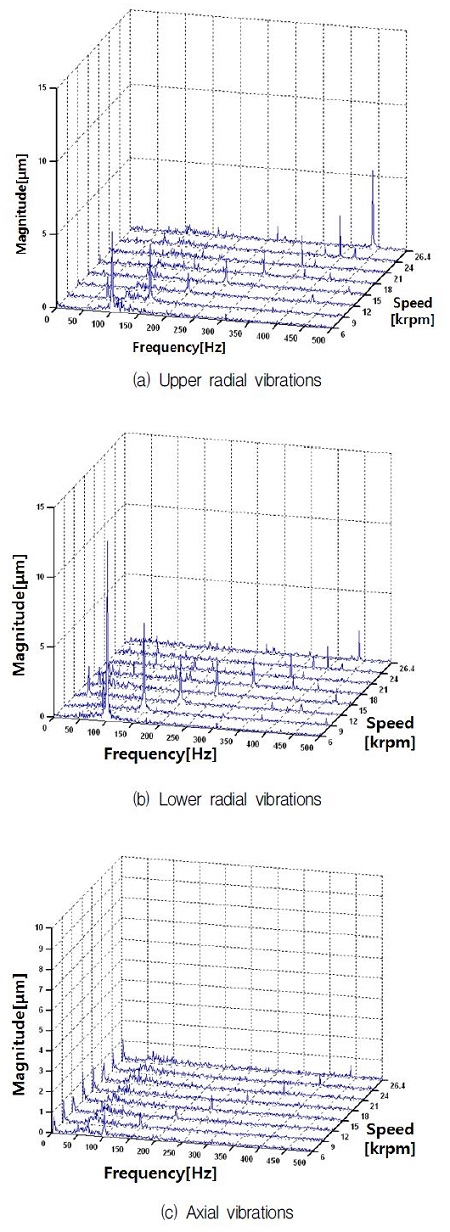

먼저 정격회전속도인 26,000 rpm까지의 샤프트 구조강도를 확인하기 위하여, 회전체 상단에 부착된 메인임펠러를 제거한 무부하 조건에서 회전실험을 진행하였다. 본 실험을 통해 샤프트에 일체형으로 조립된 모터용 영구자석, 슬리브, 자기베어링용 자성체 코어의 조립상태 및 구조강도를 검증할 수 있다. 회전실험은 26,400 rpm까지 수행되었으며, Fig. 8에 무부하 조건 회전실험에서의 회전체 상하부의 반경방향 진동과 축방향 진동의 회전속도에 대한 waterfall plot을 나타내었다. 약 6,000 rpm에서 강체모드를 통과한 후 26,400 rpm까지 안정적으로 속도를 증가시킬 수 있었으며 26,400 rpm에서 상하부의 반경방향 불평형응답은 각각 약 5 μm, 2 μm (zero-to–peak) 였다. 축방향 진동은 전 구간에 걸쳐 눈에 띄는 특별한 진동성분없이 모든 진동성분이 1 μm하의 크기를 가지며 안정적으로 지지됨을 확인하였다.

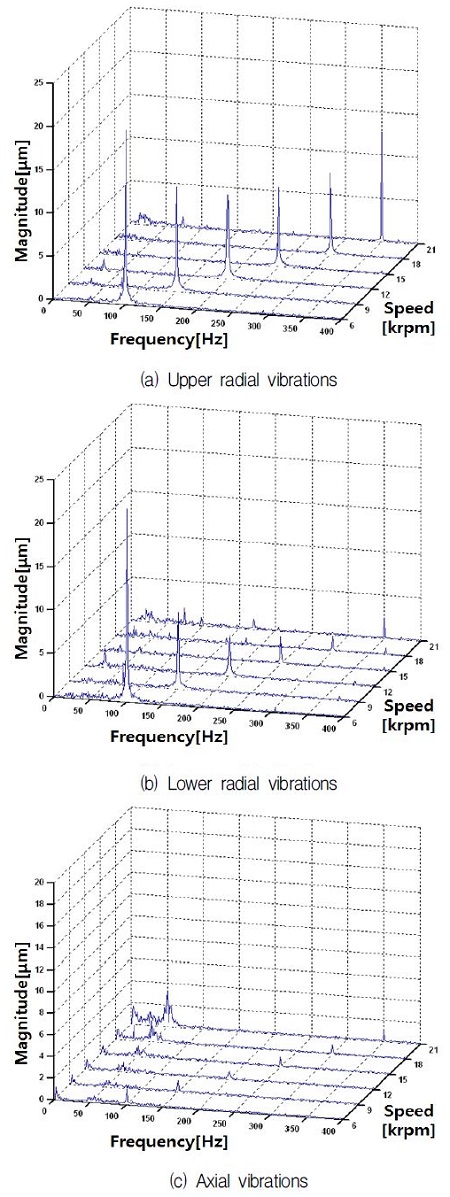

다음은 회전체 상단에 메인임펠러를 부착한 상태의 부하조건에서 회전실험을 진행하였다. 부하조건 회전실험은 21,000 rpm까지 수행되었으며, Fig. 9에 부하조건 회전실험에서 회전체 상하부의 반경방향 진동과 축방향 진동의 회전속도에 대한 waterfall plot을 나타내었다. 강체모드를 통과한 후 21,000 rpm까지 안정적으로 속도를 증가시킬 수 있었으며 21,000 rpm에서 상하부의 반경방향 불평형응답은 각각 약 13 μm, 2 μm (zero-to–peak) 이다. 메인임펠러가 부착되지 않은 상태로 회전할 때 발생하는 상부의 반경방향 불평형응답의 크기(Fig. 8(a))에 비해 메인임펠러가 부착된 상태의 상부 반경방향 평형응답의 크기(Fig. 9(a))가 3배 이상 증가하였다. 이는 메인임펠러가 조립되면서 메인임펠러의 불평형량이 회전체에 추가되었음에도 불구하고, 회전체 밸런싱(rotor balancing) 작업을 수행하지 않아서 회전체 상부의 불평형량이 증가하였기 때문이다. 축방향 진동 역시 모든 진동성분이 5 μm 이하의 크기를 가지며 안정적으로 지지됨을 확인하였다.

부하실험이 회전속도 21,000 rpm까지만 수행된 이유는 다음과 같다. 쓰러스트 자기베어링 및 회전체의 축방향 변위센서는 회전체의 맨 하단에 설치되어 있기 때문에 회전체의 축방향 위치는 회전체의 맨 하단을 기준으로 자기베어링 제어가 이루어지면서 일정한 위치가 유지되게 된다. 회전속도가 상승함에 따라 모터에 의한 발열량은 상승하게 되고 이에 따른 열팽창에 의해 회전체의 길이는 점점 길어지게 된다. 본 실험에서는 블로워 하우징을 냉각함으로써 모터 고정자의 냉각에 도움을 주기위한 하부 임펠러가 설치되어있지만, 이러한 냉각수단만으로는 회전체의 냉각에 아무런 효과가 없었다. 쓰러스트 자기베어링의 제어에 의해 회전체의 하단은 일정한 위치에 부상되어 유지되기 때문에 길어진 회전체는 상부의 메인임펠러와 쉬라우드 케이싱 사이의 갭을 줄이는 효과로 나타나게 되어 메인임펠러가 쉬라우드 케이싱과 충돌하는 사고로 이어질 수 있다. 이러한 열팽창 문제에 대한 시스템 설계 문제를 뒤늦게 파악하게 되어 정격속도까지 부하조건의 회전실험을 진행할 수는 없었다.

21,000 rpm 회전시 축방향 자기베어링에는 회전체에 아래 방향의 힘을 가하기 위해 –0.5 A 수준의 제어전류가 작용하고 있는 것을 확인하였다. Table 4와 Fig. 4의 설계 결과로 부터 전류 1A는 150 N에 해당되므로 약 75 N의 축추력이 위 방향으로 발생했음을 알 수 있다. 제작된 축방향 자기베어링은 7.8 A에서 최대 1,200 N의 힘을 발휘하는 것으로 확인되었기 때문에 정격속도인 26,000 rpm에서 발생하는 추력은 충분히 지지할 수 있을 것으로 예상된다. 21,000 rpm에서의 상부 불평형응답의 경우, 메인임펠러가 조립된 상태에 대해서는 회전체 밸런싱을 수행하지 않았고 회전실험을 진행하였기 때문에 13 μm (zero-to–peak) 수준으로 발생하였다. 이 결과와 Fig. 9(a)의 속도에 대한 상부 불평형응답의 상승 추세로 부터 26,000 rpm에서의 불평형응답은 최대 30 μm (zero-to–peak) 이하로 발생할 것으로 예상되며 회전체 밸런싱이 수행된다면 최대 10 μm (zero-to–peak)의 상부 불평형응답이 발생할 것으로 예상된다. 이상의 결과를 통해 무부하조건 뿐만 아니라 부하조건에서도 자기베어링이 회전체를 안정적으로 지지할 수 있음을 확인함으로써 200마력급 터보 블로워에 적용될 수 있는 가능성을 확인할 수 있다.

6. 결 론

본 논문에서는 200 마력급 터보 블로워에 적용하기 위한 반경방향 및 쓰러스트 자기베어링을 설계하고 실험을 통해 그 적용가능성을 검증하였다. 26,400 rpm의 정격운전속도 이상까지 수행된 무부하조건 실험 및 21,000 rpm까지 수행된 부하조건 실험을 통해 자기베어링이 터보 블로워 회전체를 안정적으로 지지함을 확인하였다. 본 연구에서 제작된 터보 블로워 시스템에는 회전체의 냉각수단이 적절히 반영되지 못하였기 때문에, 회전체의 길이방향 열팽창으로 인해 부하조건에서 정격속도까지 회전실험을 수행하지는 못하였다. 추후 회전체를 강제 냉각할 수 있는 냉각수단이 반영된 개선된 시스템을 통해 자기베어링이 적용된 터보 블로워의 성능을 계속 평가하고 시스템의 완성도를 높여나갈 계획이다.

References

- 박준택, (2008), “하수처리시설에서의 에너지저감기술,”, 설비 저널, 37(8), p70-76.

- Yang, S. H., Kim, K. Y., and Jang, C. M., (2009), “Study on the Operation Characteristics of Turbo Blower used in a Refuse Collection System”, In the KFMA Annual Meeting, Jeju, Korea, p149-154.

- Lee, Y. B., Lee, H. S., and Chung, J. T, (2008), “An Experimental Study on the Durability Test for PEM Fuel Cell Turbo-blower”, Transactions of KSAE, 16(5), p37-43.

- 김경수, 윤주식, 박기철, 김승우, (2008), “300 마력 Oil-Free 고속 터보 블로워 개발”, 유체기계저널, 11(2), p89-94.

- http://www.absgroup.com.

- http://www.mecos.com.

- http://www.vyconenergy.com.

-

Park, C. H., Choi, S. K., and Ham, S. Y., (2014), “Design of magnetic bearing for turbo refrigerant compressors”, Mechanics & Industry, 15(4), p245-252.

[https://doi.org/10.1051/meca/2014032]

-

Park, C. H., Kim, S. H., and Kim, K. S., (2013), “Vacuum chamber-free centrifuge with magnetic bearings”, Review of Scientific Instruments, 84(9), 095106.

[https://doi.org/10.1063/1.4820242]

-

Park, C. H., Choi, S. K., Ahn, J. H., Ham, S. Y., and Kim, S. H., (2013), “Thrust Hybrid Magnetic Bearing using Axially Magnetized Ring Magnet”, Journal of Magnetics, 18(3), p302-307.

[https://doi.org/10.4283/JMAG.2013.18.3.302]

- Park, C. H., Choi, S. K., Son, Y. S., and Han, Y. H., (2009), “Development of 5kWh flywheel energy storage system using MATLAB/xPC Target”, In Computer Science and Information Engineering, 2009 WRI World Congress on. IEEE, 2009, p701-705.