증기의 감온 · 감압과정에서의 엑서지 손실 및 저감방안 분석

Abstract

The present paper presented and applied an exergy analysis method to evaluate the magnitudes and the locations of exergy losses in the conventional desuperheating and depressurizing process of high pressure and temperature steam delivery system. In addition, for the reduction of exergy losses occurred in conventional process, the present study proposed new alternative processes in which the pressure reducing valve and the desuperheater of conventional process are substituted with steam turbine and heat exchanger, and their effects on exergy loss reduction and exergy efficiency improvement are theoretically investigated and compared. From the present analysis results, the total exergy loss caused in conventional desuperheating and depressurizing process accounted for 66.5% of exergy input and 85% of the total exergy loss was due to the mixing between steam and cold water(e.g desuperheating). However, it was shown from the present analysis results that the present alternative processes can additionally reduce exergy loss by maximum 92.7% of the total exergy loss in conventional process, and can also produce additional and useful energy, the electricity of 220.6 kWh and the heat of 54.3 MJ/hr.

Keywords:

Exergy, Exergy Analaysis, Exergy Efficiency, Exergy Loss, Steam Utilization, 2nd law of Thermodynamics키워드:

엑서지, 엑서지 해석, 엑서지 효율, 엑서지 손실, 증기 활용, 열역학 제2법칙1. 서 론

일반적으로 고온, 고압의 물 또는 증기는 산업 공정 및 발전소 등의 원활한 운전을 위해 반드시 필요로 하는 에너지원으로서 산업 전반에 폭 넓게 사용되고 있다. 이러한 관점에서 아주 오래전부터 물 또는 증기를 보다 효율적으로 사용하기 위한 노력들이 이루어져 왔으며, 이를 이용하여 시스템의 효율을 높이기 위한 많은 연구들이 이루어져 왔다.(1-6) 그러나, 물 또는 증기가 공정에서 필요로 하는 조건과 정확히 일치하지 않는 경우 이들을 공정의 요구 조건에 맞도록 공급하기 위해 압력 또는 온도를 조절하거나 경우에 따라서는 압력과 온도를 모두 조절해야 하는 과정을 필요로 하게 된다. 일반적으로 이러한 과정들은 감압밸브를 활용하거나 물 분사를 통한 혼합 방법을 통해 압력/온도를 조절하게 되나, 열역학 제1법칙에 기초한 에너지 수지 분석 방법에서는 감압을 하거나 물을 혼합한다 하더라도 엔탈피 총량에는 변화가 없기 때문에 감압 또는 감온과정에서 에너지 손실이 발생하는 것을 파악하기 어려운 측면이 있다.

현재 공학 분야에서 다루는 열시스템은 일반적으로 열역학 제1법칙에 기초한 에너지 수지 계산을 통해 효율을 산정하고 설계가 이루어지고 있으므로, 대부분의 설계자들은 공정내의 각 흐름들에 대한 엔탈피 계산을 기초로 에너지 손실 및 효율을 정량화하는데 열역학 제1법칙을 적용하고 있다. 그러나, 열역학 제1법칙은 에너지의 양적 측면만을 다루며 단지 에너지는 보존된다는 기본 개념에 기초하므로, 공정내에서 각 흐름간에 발생하는 에너지의 질적 손실을 정의하고 규명하기에는 한계를 가지고 있다. 이러한 이유로 최근에는 에너지 시스템에 대한 열역학 제2법칙에 의한 분석방법, 즉 엑서지 분석 방법이 에너지 기술자와 과학자들 사이에서 더욱 관심을 끌고 있다. 엑서지 분석 방법은 열역학 제2법칙과 엔트로피 생산의 비가역성에 대한 개념에 기초하며, 열시스템 분석에 있어서 질량수지, 에너지수지 계산과 병행하여 적용될 수 있고 이를 통해 시스템 또는 시스템을 구성하는 각 설비의 개선이나 새로운 시스템의 개발에 필요한 엑서지 손실의 발생 지점, 손실량 등을 정의할 수 있다. 즉 엑서지 분석으로부터, 에너지의 질적 손실로 인한 시스템 내에서의 효율 손실을 알아낼 수 있으며, 시스템 중의 어느 부분이 개선가능하고, 어느 부분이 개선을 위한 고려 대상이 되어야 하는지 판단할 수 있다. 이렇게 엑서지 분석을 통해 질량수지나 에너지수지로부터 알 수 없는 손실 지점의 파악이 가능함에 따라 최근에는 엑서지 분석을 기초로 한 많은 연구들이 전세계적으로 다양한 분야에서 수행되고 있다.(7)

T. Ganapathy 등(8)은 에너지수지 및 엑서지 수지 계산을 통하여 실제 운전되고 있는 화석연료 발전플랜트에 대한 열역학 제1법칙 효율과 제2법칙 효율을 산정하고 에너지 손실과 엑서지 손실을 비교함으로써 플랜트 내에서 에너지 손실 및 엑서지 손실이 가장 크게 발생하는 기기를 정의하였다.

Horlock 등(9)은 엑서지 계산을 이용하여 3개의 화석연료 발전플랜트에 대한 이론적 효율을 산정하였다. 그들은 물 또는 증기분사가 플랜트의 이론적 효율에 미치는 영향을 분석하였으며, 연소과정에서의 비가역성과 배기에서의 혼합에 의한 엑서지 손실간의 관계도 분석에 고려하였다. 그들은 물 또는 증기분사가 플랜트의 이론적 효율에 미치는 영향을 분석하였다. 그들은 연소과정에서의 비가역성과 배기에서의 혼합에 의한 엑서지 손실간의 관계도 분석에 고려하였다.

Jin 등(10)은 그래픽 엑서지 분석 방법을 이용하여 현재 가동중인 2개의 복합발전 플랜트를 분석하였다. 그들은 복합화력 발전플랜트에서 비효율적인 부분을 지적하였고, 복합화력 발전플랜트의 낮은 효율은 연소기에서의 혼합에 의한 높은 엑서지 손실, HRSG로부터의 높은 엑서지 손실과 bottoming cycle에서의 높은 엑서지 손실 때문임을 언급하였다.

Sama 등(11)은 냉동기/히트펌프 시스템에서 냉매팽창밸브에서 발생하는 엑서지 손실을 계산함에 있어서 엔탈피, 엔트로피 값을 기초로 하는 방법이 미세한 오류를 보일 수 있으므로 엔트로피 값을 사용하지 않고 엑서지 손실을 계산할 수 있음을 보였으며, 이러한 계산 방법을 적용하여 냉동기/히트펌프 시스템을 구성하는 각 기기에서의 엑서지 손실을 계산하였다.

Wagner 등(12)은 스크롤 압축기에 대한 에너지 및 엑서지 분석을 통해 혼합에 의한 엑서지 손실, 마찰에 의한 엑서지 손실 등을 규명하였으며, 이를 통해 스크롤 압축기의 최적 설계에 기여하고자 하였다.

Moran 등(13)은 엑서지 이론의 간략한 개요를 제공하였고 엑서지 분석을 적용할 것을 강조하였다. 그들은 엑서지 수지는 에너지원이 낭비되는 위치, 형태와 실질적인 규모를 결정하는데 사용될 수 있으며, 따라서 보다 효율적으로 연료를 사용하기 위한 전략을 개발하는데 중요한 역할을 할 수 있다고 결론지었다.

앞서 언급한 엑서지 분석을 통한 많은 연구결과들이 있었음에도 불구하고, 감압 또는 감온공정에서 발생되는 엑서지 손실은 공정 전체에서 발생되는 손실에 비해 매우 적기 때문에 개선의 관점에서 간과되어 온 것이 사실이며, 이 분야의 체계적인 연구가 아직은 미흡한 실정이다.

그러므로 본 연구에서는, 고온, 고압의 증기 공급과정을 대상으로, 증기를 이용하는 시스템내에 자주 적용되는 감온⋅감압과정에서 각 흐름에 대한 엑서지값을 계산하고, 감압, 감온 및 혼합에 의한 엑서지 손실을 산출하였다. 또한, 각 과정에서의 엑서지 손실을 저감하기 위한 방안을 도출하여 각 방안별로 엑서지 손실 저감량을 산출함으로써, 증기의 감온⋅감압과정에 대한 엑서지 손실 저감 및 개선이 증기를 활용하는 시스템의 효율을 향상시킬 수 있음을 규명하였다.

2. 대상 공정(대상 열역학 계)

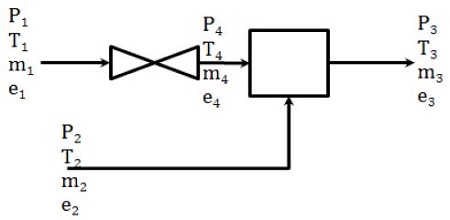

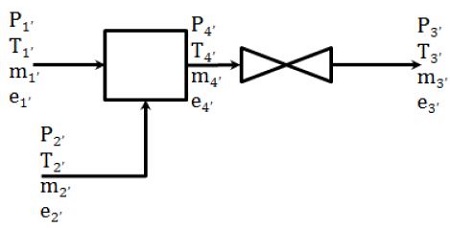

본 연구에서는, 제지공정에서 제품을 생산하기 위해 원료의 건조과정에서 필요로 하는 증기를 공급하기 위해 열병합발전 플랜트의 증기터빈으로부터 추기된 고온, 고압의 증기를 감온 및 감압과정을 거쳐 증기온도 및 압력을 조절하는 과정을 해석대상으로 하였으며, Fig. 1과 Fig. 2는 감온 및 감압과정을 나타낸 것으로 본 연구의 감온⋅감압 시스템은 감압밸브와 혼합기로 구성되어 있다.

Fig. 1은 공정에서 요구하는 증기의 온도와 압력을 조절하기 위해 고온, 고압의 증기를 감압밸브를 거쳐 공정에서 필요로 하는 압력으로 감압한 후 냉수를 분사하여 증기와 혼합함으로써 공정의 요구 온도로 감온하는 과정을 나타내는 것으로 열병합발전 플랜트 내에서 이루어지는 과정이다. Fig. 2는 냉수를 분사하여 증기의 온도를 낮춘 후 감압밸브에서 압력을 낮추어 공정에서 요구하는 증기의 조건을 충족시키는 과정을 나타낸 것으로 증기의 온도를 낮추는 과정은 열병합발전 플랜트에서 이루어지고, 압력을 낮추는 과정은 공정내에서 이루어짐으로써 각각의 과정이 발생되는 위치는 다르지만 증기의 변화과정을 중심으로 하는 계를 고려하면 Fig. 1과 같이 하나의 계로 생각할 수 있다.

Fig. 1과 Fig. 2에서 표현한 바와 같이, 본 연구에서는 공정을 통과하는 각 흐름들의 온도, 압력, 유량 및 엑서지값을 P, T, m, e로 나타내었으며, 이들은 각각의 과정들에 대한 엑서지 분석에 사용되었다.

본 연구에서 대상으로 하는 계의 변화 과정은 증기와 물을 작동유체로 하며, 이에 대한 물성치는 IAPWS-IF97(15)을 사용하였다.

3. 엑서지 이론 및 분석 방법

엑서지란 어떤 계(System)가 평형(Equilibrium)이 될 때 이론적으로 얻을 수 있는 최대 가용한 일(Work)을 의미(14)하며, 다음과 같이 나타낼 수 있다.

| (1) |

여기서, Ekn 과 Ept 는 각각 속도(velocity) 또는 운동에너지(kinetic energy)에 의한 엑서지와 위치에너지(potential energy)에 의한 엑서지이다. Eph 는 물리적 엑서지 즉, 기준상태(reference state)에 대한 온도차와 압력차에 의한 엑서지이며, Ech 는 반응으로 인한 화학적 엑서지이다. 물리적 엑서지는 다음과 같이 표현된다.

| (2) |

여기서, 하첨자 “0”는 열적, 기계적 평형조건으로 엑서지를 계산하기 위한 기준상태를 의미한다. 식 (2)에서와 같이, 물리적 엑서지는 기준상태에 대한 계의 온도, 압력 변화로부터 얻어지는 일(Work)이 된다.

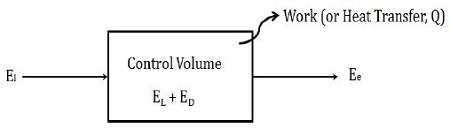

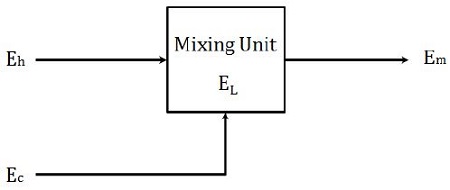

계의 변화과정에서 엑서지는 Fig. 3에 나타낸 것과 같은 성분들로 구성된다.

| (3) |

Ei : 엑서지 유입(Inlet of Exergy)

Ee : 엑서지 유출(Outlet of Exergy)

EL : 엑서지 손실(Loss of Exergy)

ED : 엑서지 파괴(Destruction of Exergy)

엑서지 손실(EL)은 일(Work) 또는 열전달(Q)에 기여하지 못하고 손실되는 엑서지를 의미하며, 엑서지 파괴(ED)는 마찰손실 등에 의해 검사체적(Control Volume) 내에서 파괴되는 엑서지를 의미한다. 이들은 모두 계의 변화과정에서 일 또는 열전달에 기여하지 못한다는 측면에서 사실상 같은 의미를 갖는다고 할 수 있다.

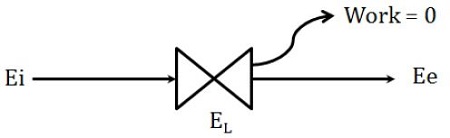

앞서의 엑서지 이론을 증기 감압(압력변화) 과정과 감온(온도변화) 과정에 적용하면, 각각의 과정에 대한 엑서지는 다음과 같은 성분들로 표현할 수 있다.

1) 감압과정에서의 엑서지

| (4) |

즉, 엑서지 입력(Ei)은 최대가용한 일(W)과 엑서지 출력(Ee) 및 엑서지 손실(EL)의 합으로 표현된다.

2) 감온과정에서의 엑서지

| (5) |

여기서, 각각 Ep는 엑서지 생산, Eh는 고온흐름의 엑서지값, Ec는 저온흐름의 엑서지값, Em은 혼합흐름에서의 엑서지값을 나타내며, EL은 고온흐름과 저온흐름의 혼합지점에서 발생하는 엑서지 손실을 나타낸다.

각 과정에 대한 엑서지 성분을 Fig. 4와 Fig. 5에 나타내었다.

본 연구에서는 운동에너지와 위치에너지에 의한 엑서지는 무시하였으며, 엑서지 계산을 위한 기준상태의 대기온도와 압력은 25℃, 1.0 bar,a로 설정하였다.

Fig. 1과 Fig. 2에 나타낸 P, T, m, e는 각각 압력, 온도, 유량, 엑서지값을 나타내며, 하첨자는 증기공급과정에서의 각 흐름을 의미하는 것으로 이들에 대한 상태값을 Table 1에 나타내었다. 참고로 흐름 4의 상태값은 공정구성 방법에 따라 계산되는 값이므로 Table 1에서는 나타내지 않았다.

먼저 감압이 먼저 이루어지고 그 후에 감온이 이루어지는 CASE 1에 대하여 질량수지 및 엑서지 수지 식을 식 (6)∼(8)로 구성하였다.

| (6) |

| (7) |

| (8) |

다음으로 감온이 먼저 이루어지고 그 후에 감압이 이루어지는 CASE 2에 대해서는 질량수지는 식 (6)과 동일하며 엑서지 수지 식은 식 (9)∼(10)과 같다.

| (9) |

| (10) |

4. 엑서지 손실 해석결과

CASE 1과 CASE 2의 공정구성방법에 따른 엑서지 손실을 계산하기 위해 식 (6)∼(10)의 엑서지 분석방법을 각각의 경우에 적용하였다. 이때 증기의 감온⋅감압과정은 CASE 1이나 CASE 2와 같이 어떠한 방법으로 구성된다 하더라도 계가 변화하는 과정에서 외부로 어떠한 일이 행해지거나 열의 전달과정이 없으므로, 엑서지 생산물(exergy product)은 최종적으로 공정에 공급되는 흐름3 에서의 엑서지 값만으로 정의될 수 있으며, 이 과정에서 감압에 의한 엑서지 손실과 두 유체(증기와 냉수)의 혼합에 의한 엑서지 손실이 발생하게 된다. 결과적으로 증기의 감온⋅감압과정에서 발생되는 총엑서지 손실은 CASE 1의 경우 EL① + EL②, CASE 2의 경우 EL③ + EL④가 되며, 이는 계가 변화하기 전 상태의 엑서지값과 변화한 후의 엑서지값의 차이로 나타나게 된다. CASE 1과 CASE 2의 엑서지 손실 산정결과를 Table 2와 Table 3에 나타내었다.

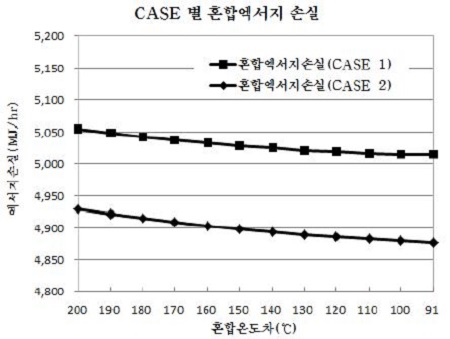

Table 2와 Table 3의 엑서지 손실 분석결과를 비교하여 보면, CASE 1과 CASE 2에서 공정에서 필요로 하는 증기의 조건을 충족시키기 위해 구성되는 공정의 구성방법에 따라 총 엑서지 손실이 다르게 나타나며, 계의 구성 요소에서 발생하는 엑서지 손실이 서로 다르게 나타나는 것을 확인할 수 있었다. 또한, 감압에 의한 엑서지 손실보다 증기와 냉수의 혼합에 의한 엑서지 손실이 월등히 큰 것으로 나타나 증기의 감온⋅감압과정에서 발생하는 엑서지 손실의 대부분이 증기에 냉수를 분사하여 온도를 낮추는 과정 때문임을 알 수 있다.

증기와 냉수의 혼합에 의한 엑서지 손실 원인 중 가장 큰 원인은 혼합되는 두 유체의 온도차에 의한 것으로 온도차가 클수록 엑서지 손실은 크게 발생하였다. 이는 Fig. 6에서 확인할 수 있으며, 따라서 두 유체의 혼합에 의한 엑서지 손실을 최소화하기 위해서는 두 유체의 온도차를 최소로 하여야 함을 알 수 있다.

5. 엑서지 손실 저감방안 및 적용 결과

앞서 살펴본 것처럼, 증기의 감온⋅감압과정에서 공정구성방법의 변화에 따라 계의 구성 요소에서 발생하는 엑서지 손실이 서로 다르게 나타남을 확인할 수 있었으며, 이는 엑서지 손실을 최소화하기 위한 관점에서 볼 때 공정구성방법에 따라 엑서지 손실을 저감하기 위한 방법과 엑서지 손실 저감 가능량 또한 다를 수 있음을 의미한다.

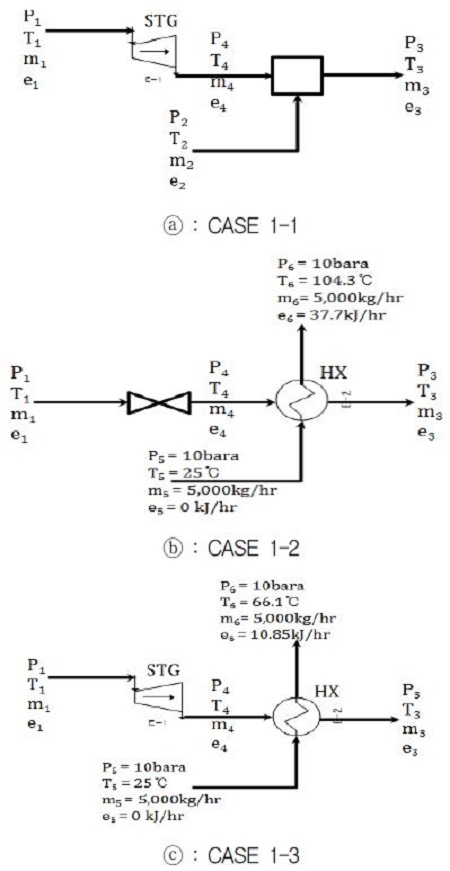

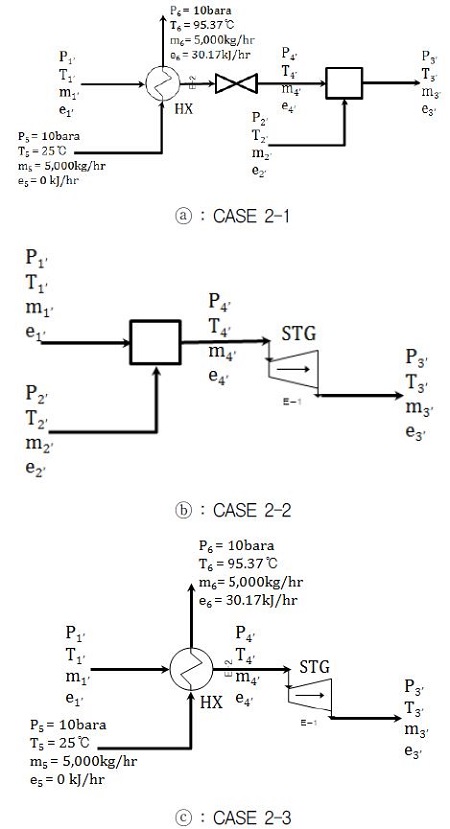

본 연구에서는 앞의 CASE 1과 CASE 2를 대상으로 엑서지 손실을 저감하기 위한 방법을 다르게 적용하여 각 CASE 별로 엑서지 손실 저감량과 엑서지 손실 저감 효과를 산출하여 분석하였다. 엑서지 손실 저감방안에 대한 설명이 Table 4에 요약되어 있으며, Fig. 7은 CASE 1에 대한 엑서지 손실 저감방안을 도시하고 있고 Fig. 8은 CASE 2에 대한 엑서지 손실 저감방안을 도시하고 있다. 이때 Fig. 7과 Fig. 8에서 엑서지 손실 저감을 위해 새로이 도입된 흐름은 각각 하첨자 5, 6으로 표시하였다.

본 연구에서 엑서지 손실 저감을 위해 적용한 증기터빈은 산업 현장에 실질적으로 적용되는 소형 증기터빈의 효율 80%(16)를 적용하였으며, 열교환기는 effectiveness를 90%로 적용하였다. Table 5와 Table 6은 CASE 1과 CASE 2에 대한 엑서지 손실 저감방안 적용시 각 흐름의 엑서지 값과 엑서지 손실을 비교하여 나타낸 것이다.

엑서지 손실율(ℇ)과 엑서지 손실 저감율(Φ)은 각각 다음과 같이 정의된다.

| (11) |

| (12) |

Table 5와 Table 6의 분석 결과로부터, CASE 1의 경우 엑서지 손실 저감을 통해 최대 220.6 kWh의 전기와 54.3 MJ/hr의 열을 생산할 수 있으며, CASE 2의 경우 188.4 kWh의 전기와 150.9 MJ/hr의 열을 생산할 수 있을 것으로 예상된다.

CASE 1과 CASE 2에 대한 엑서지 손실 저감방안 적용시 효과적인 개선방안 도출을 위해 각 방안별 경제성 검토를 수행하였으며, 경제성 검토 기준 및 검토 결과를 각각 Table 7과 Table 8에 나타내었다.

증기의 감온⋅감압과정에서 발생하는 엑서지 손실 저감방안에 대하여 엑서지손실 저감효과와 그에 대한 경제성을 분석한 결과, 엑서지 손실 저감효과는 CASE 1-3과 CASE 2-3 방안이 전기와 열을 동시에 생산할 수 있음으로써 저감효과가 가장 큰 것으로 분석되었다.

이는 감압밸브를 통한 감압과정에서 발생하는 엑서지 손실을 증기터빈을 통해 전기를 생산함으로써 회수하고, 두 유체의 혼합으로 인해 발생하는 감온기에서의 엑서지 손실을 열교환 과정으로 회수함으로써 증기의 감온⋅감압과정에서 유효한 일을 최대로 생산할 수 있기 때문인 것으로 분석된다.

특히, CASE 1-2, CASE 1-3과 CASE 2-3은 최종적으로 공정에 공급되는 증기의 엑서지값이 다른 경우들에 비해 월등히 높은 것을 알 수 있는데, 이는 증기의 감온⋅감압과정에서 두 유체의 혼합으로 인한 엑서지 손실이 없어지고, 단일 유체가 계의 변화과정을 겪으면서 일어나는 엔트로피 증가로 인한 엑서지 손실만이 발생하기 때문이다.

경제성 분석 결과에서는 CASE 1-2와 CASE 2-1이 가장 우수한 것으로 분석되었는데, 이는 열교환기 설치투자비에 비해 증기터빈 설치투자비가 높은데 반해 절감효과 측면에서는 연료비 절감효과가 전력 절감효과에 비해 월등히 높기 때문인 것으로 분석된다.

그러나, 이와 같은 투자 경제성에도 불구하고 각 방안별 투자비 회수기간은 차이가 매우 적으므로 증기의 감온⋅감압과정의 엑서지 손실 저감방안으로는 CASE 1-3과 CASE 2-3이 가장 효과적인 방안이라 할 수 있다.

CASE 1과 CASE 2의 비교에서는 CASE 1이 CASE 2 보다 엑서지손실 저감효과가 더 큰 것으로 분석되어, 증기의 감온⋅감압과정 구성시 CASE 1이 CASE 2보다 유효한 일을 많이 얻을 수 있는 구성임을 확인할 수 있었다.

6. 결 론

본 연구에서는 산업체 공정에서 필요로 하는 증기를 일정한 조건으로 공급하기 위해 고온고압의 증기가 감온⋅감압과정을 거치는 과정에서 발생하는 엑서지 손실을 분석하는 방법을 제안하였고, 2가지 감온⋅감압과정에 대해 본 해석방법을 적용하여 엑서지 손실을 계산, 비교하였다. 더 나아가, 증기의 감온⋅감압과정에서 발생하는 엑서지 손실을 저감하고 최소화하기 위한 방안을 도출하여 적용해 봄으로써 엑서지 손실 저감량 산출과 엑서지 손실 저감을 통해 얻을 수 있는 일을 산출하여 비교 분석하였다. 본 연구의 해석결과들로부터 얻어진 결론은 다음과 같다.

- 1) 기존의 증기 감온⋅감압과정에서 발생하는 총 엑서지 손실은 고온고압의 증기와 저온의 냉수를 혼합함으로써 발생되는 혼합 엑서지 손실에 의해 주로 발생되며, 혼합되는 증기와 냉수의 온도차에 비례하여 혼합 엑서지 손실은 더욱 증가한다. 즉 증기 감온⋅감압과정의 총 엑서지 손실을 줄이기 위해서는 공정에서 요구하는 증기온도와 가장 근접한 온도의 물을 혼합하는 것이 필요하다.

- 2) 기존의 증기 감온⋅감압과정의 감압기와 혼합기를 증기터빈과 열교환기로 대체함으로써 현저한 엑서지 손실 저감이 가능하며, 이러한 엑서지 손실저감 방안은 증기터빈으로 증기를 먼저 감압하고 그 후에 열교환기로 감온하는 경우가 엑서지 효율을 극대화할 수 있을 것으로 판단된다.

- 3) 엑서지 손실 저감방안의 적용을 통한 증기 감온⋅감압과정의 개선은 공정의 요구사항에 따라 전기생산 또는 급수가열 등을 선택적으로 적용할 수 있으므로, 본 방법을 이용하여 플랜트의 현장 요구에 따라 각각의 개선효과가 극대화될 수 있는 방향으로 공정 구성이 달라질 수 있다.

References

- Sama, D. A., (1980), Looking at the true value of steam, Oil & Gas Jounal, APR. 14, p13-119.

- Jan, Szargut., (1994), Distribution of the heat transfer area between parallel installed heat exchangers:critical remarks about the pinch method, Engineering Systems Design and Analysis, 3, p65-70, ASME.

- Sama, D. A., (2005), Sama’s Rules on Exergy, Proceedings of IMECE 2005, 2005 ASME International Mechanical Engineering Congress and Exposition, p1-10.

- Semenyuk, L. G., (1983), Exergy loss on mixing working bodies with different temperatures, Journal of Engineering Physics, 44(6), p617-619.

- Tirandazi, B., Mehrpooya, M., and Vatani, A., (2008), Effect of valve pressure drop in exergy analysis of C2+ recovery plants refrigeration cycles, International Journal of Electrical Power and Energy Systems Engineering, 1(4), p213-219.

-

Leites, I. L., Sama, D. A., and Lior, N., (2003), The theory and practice of energy saving in the chemical industry: some methods for reducing thermodynamic irreversibility in chemical technology processes, International Journal of Energy, 28(1), p55-97.

[https://doi.org/10.1016/S0360-5442(02)00107-X]

- Moran, M. J., Shapiro, H. N., Boettner, D. D., and Bailey, M. B., (2001), Fundamentals of Engineering Thermodynamics, 4th edition, John Wiley & Sons.

- Ganapathy, T., Alagumurthi, N., Gakkhar, R. P., and Murugesan, K., (2009), Exergy analysis of operating lignite fired thermal power plant, Journal of Engineering Science and Technology Review, 2(1), p123-130.

-

Horlock, J. H., Young, J. B., and Manfrida, G., (2000), Exergy analysis of modern fossil-fuel power plants, Journal of Engineering for Gas turbines and Power, 122, p1-7.

[https://doi.org/10.1115/1.483170]

-

Jin, H., Ishida, M., Kobayashi, M., and Nunokawa, M., (1997), Exergy Evaluation of Two Current Advanced Power Plants: Supercritical Steam Turbine and Combined Cycle, Trans. of ASME, 119, p250-256.

[https://doi.org/10.1115/1.2794998]

- Sama, D. A., and Shu, T. K., (1990), Exergy Losses at Flash Valves in Refrigeration & Heat Pump Systems, Proceedings of FLOWERS’90, A Future for Energy.

- Wagner, T. C., DeBlois, R. L., and Young, D. L., (1994), Energy and exergy analyses of the scroll compressor, International Compressor Engineering Conference, p665-670.

-

Moran, M. J., and Scuibba, E., (1994), Exergy analysis: principles and practice, Journal of Engineering for Gas Turbines and Power, 116(2), p285-290.

[https://doi.org/10.1115/1.2906818]

- Bejan, A., Tsatsaronis, G., and Moran, M. J., (1996), Thermal Design & Optimization, John Wiley & Sons.

-

Wagner, W., et al , (2000), The IAPWS Industrial formulation 1997 for the thermodynamic properties of water and steam, ASME Journal of Engineering for Gas Turbines and Power, 122(1), p150-182.

[https://doi.org/10.1115/1.483186]

- Lee, C., Yun, I. J., and Park, M. H., (2011), Design of small-scale steam turbine using waste pressure and its verification through the flow and performance analyses, Journal of Energy & Climate Change, 6(2), p19-28.