분사펌프의 흡입관 각도 변화에 따른 유동특성

Abstract

In this study, STAR-CD-based CFD techniques was used to analyze velocity distribution and pressure distribution according to the variation of angels at 45°, 60° and 90° a suction pipe when inlet velocity condition is 1 ㎧. SIMPLE maritime law used for analytical algorithm and the results of CFD analysis evaluated by particle image velocimetry (PIV). The results of CFD analysis in this study have revealed that the optimal angle of a suction pipe for a jet pump is 90° and the PIV test has showed the same results. Therefore, it is thought that when CFD is used to analyze the flow characteristics of a jet pump it would be possible to produce optimal designs of its devices.

Keywords:

Angle, CFD, Jet Pump, Pressure, Velocity키워드:

각도, 전산유체역학, 분사펌프, 압력, 속도1. 서 론

분사펌프(Jet Pump)는 고압의 유체를 구동관로에서 분출시켜 그 주변의 저압기체와 운동량 교환을 통하여 저압의 유체를 보다 높은 압력까지 상승시켜 흡인되는 원리를 이용한 수송 장치로서 기계적 운동부분이 없기 때문에 고장이 거의 없다. 액체, 기체는 물론 고체가 혼입하여도 작동상 별다른 무리가 없다는 점에서 열기관,발전소, 석유화학, 식품공업,환경산업 등 많은 공업 및 건축분야에 적용되고 있다. 또한 분사펌프는 시스템이 대형화, 소형화 등 크기에 상관없이 단순 구조로 제작이 가능하고,설치가 용이하여 유체가 유동하고 있는 장소에서 쉽게 이용할 수 있으며,설계 제작비가 저렴할 뿐만 아니라 유지보수가 거의 불필요한 반영구적인 유체기계라는 장점을 가지고 있다. 분사펌프는 구조가 간단함에도 불구하고, 열·유체 공학적으로 매우 복잡하여 명확한 이론해석이 어려워, 이론적 해석과 실험결과가 동시에 설계에 요구된다. 이러한 분사펌프에 관한 연구로써, Fluegel (1)은 액체-액체 분사펌프의 유동특성을 베르누이 방정식과 운동량 방정식을 적용하여 기본적인 해석방법을 제시하였으며 증기-증기 분사펌프의 각각의 상태점을 엔탈피-엔트로피 선도로 나타내었다. Sun and Eames (2)는 증기-증기 분사펌프의 이론연구와 응용분야를 확립하였다. Witte (3)는 액체-가스 분사펌프에 대한 이론적인 설계방법을 제시하였고, Kim (4)은 분사펌프의 노즐 형상이 흡입유량에 미치는 영향을 해석하였다. Ko (5)는 경사진 흡입관이 부착된 분사펌프의 유동특성을 해석하였다. 본 연구는 분사펌프의 흡입관에 대해 최적의 각도를 CFD 해석을 수행하여 찾고, 흡입관의 각도 변화에 따른 유동특성을 분석하여 효율 증대의 가능성을 규명하고자 하며, CFD 해석 결과에 대해 PIV 실험을 통해 비교·분석하여 검증하고자 한다.

2. 수치 해석

2.1 CFD 조건

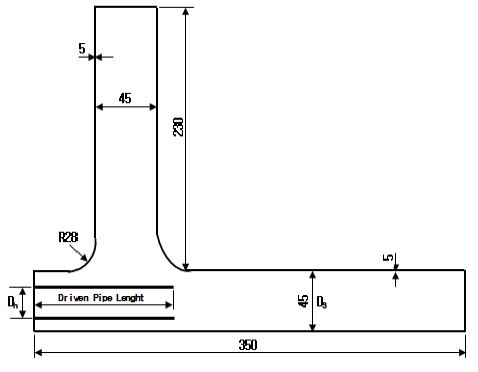

Fig. 1은 본 연구를 위해 사용된 분사펌프를 나타내고 있다. 산업 현장에서 가장 많이 사용하는 분사펌프의 흡입관 각도 45°, 60°, 90°로 변화시키면서 분사펌프 입구의 유속조건이 1 m/s일 때, STAR-CD version 3.2를 이용하여 분사펌프 입구의 유속조건이 1 m/s일 때, 분사펌프의 유동특성을 분석하여 최적의 흡입관 각도를 찾고, 흡입관의 각도 변화에 따른 유동특성을 분석하고자 한다.

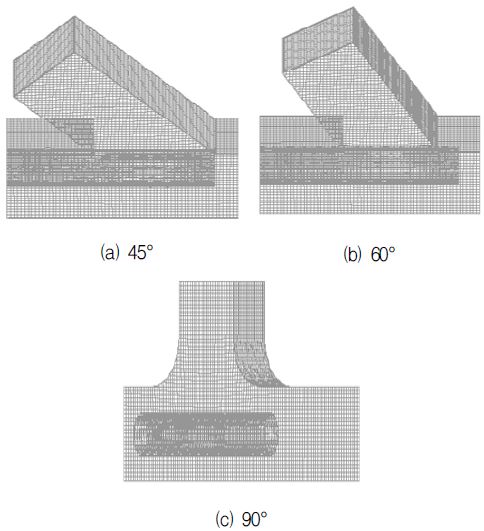

본 계산은 유체의 운동에 대한 지배방정식인 연속방정식과 운동량방정식으로부터 수치 해를 구하기 위하여 유체의 유동해석에 많이 쓰이고 있는 유한체적법(FVM)을 사용한 상용 코드 프로그램인 STAR-CD를 사용하여 CFD 해석을 수행하였다. 해석 알고리즘은 SIMPLE 해법을 사용하였다. CFD 해석의 계산조건은 정상상태로서 열전달, 압축성 효과, 중력효과를 무시하였다. 또한 작동 유체는 물이며 열역학적 특성치는 물 온도 20℃를 기준으로 밀도 ρ= 997.561 kg/m 3, 점성계수 μ=88.7×10 -4 N·s/m 2로 하였다. 본 연구의 CFD 해석에 사용된 격자(Grid)는 Fig. 2와 같으며 확대관의 길이는 350 mm, 흡입관의 길이는 230 mm이며, 메시(Mesh)의 정도를 각각 다르게 설정하였으며, 구동관로가 원형 관로임을 감안하여 수치해석의 정도를 높이기 위해 오-그리드 메시(O-Grid Mesh)를 사용하였다. 또한 구동관로부터 유입된 유량이 흡입관과 확대관 사이에서 흡인이 유도되는지 단지 유량이 흘러서 나가는지 정확히 알지 못하므로 압력경계(Pressure Boundary)를 사용하였다. Table 1은 CFD 해석에 적용한 해석조건으로써 분사펌프 흡입관의 각도 조건에 대한 유량, 속도, 격자의 수를 나타내고 있다.

2.2 CFD 해석

CFD 해석 조건으로 입구의 유속조건이 1 m/s일 때, 분사펌프의 유동특성을 분석하여 최적의 흡입관 각도를 찾고, 흡입관의 각도 조건에 따른 유동특성을 분석하여 효율 증대의 가능성을 규명하기 위해 사용된 흡입관의 각도 조건은 45°, 60°, 90°로 설정하였으며, PIV 실험에 사용된 흡입관의 각도 90°를 기준으로 동일한 유속 값을 적용하여 해석을 수행하였다. 실험결과의 계측영역은 구동관로가 확대관과 만나는 지점으로부터 시작하여 혼합영역인 45×100 mm 2, 단면의 중간부분인 22.5 mm의 면을 해석하였으며, CFD 해석의 계측영역은 유동장 전 영역에 걸쳐 해석을 수행하여 평균속도, 정압력, 전압력, 평균난류운동에너지, 난류점도, 소산 등을 연구하였다. 분사펌프 흡입관의 각도변화 조건 45°, 60°, 90°에 사용된 격자의 수는 각각 168,000개, 176,000개, 218,000개이며, 모든 해석영역은 메시(Mesh)의 질을 더 향상시켜 설계하였고, CFD 해석에 소모된 계산시간은 Pentium IV PC(CPU 3.2GHz, RAM 256M)를 사용하여 흡입관의 각도 변화에 따라 3시간 정도의 시간이 소요되었으며, 반복변수는 최대 1000회, 최대수렴조건 0.0001을 기준으로 약 600회에서 수렴했다.

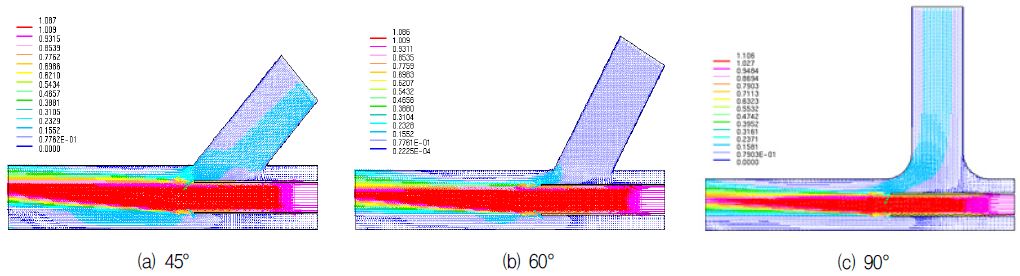

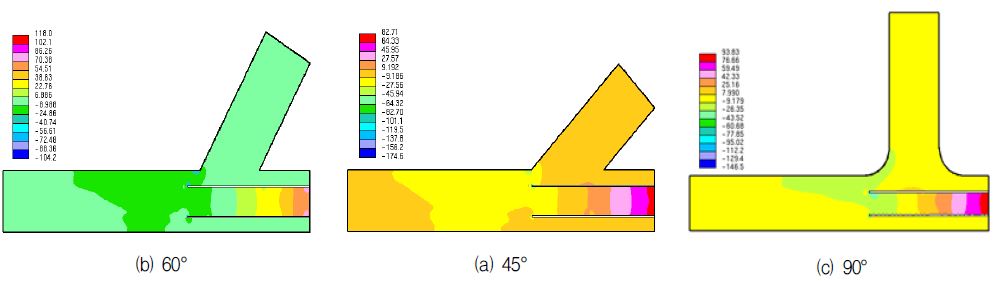

Fig. 3~ Fig. 7은 입구의 유속조건이 V=1 m/s, 입구의 유량조건이 Q=0.00083 kg/s를 주었을 때, 분사펌프 확대관의 중심부인 22.5 mm를 기준으로 분사펌프 흡입관의 각도 조건이 45°, 60°, 90°에 대한 각각의 유동특성을 나타내고 있다.

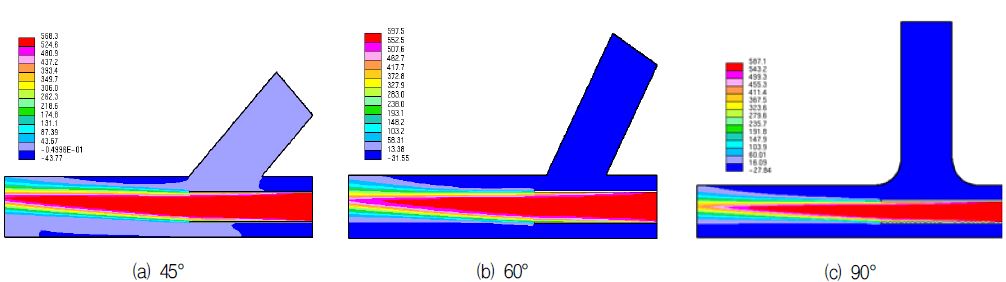

Fig. 3은 입구의 유속조건 V=1 m/s와 흡입관의 각도가 45°, 60°, 90°일 때의 속도벡터분포를 나타내고 있다. 흡입관의 각도가 45°, 60°, 90°일 때의 최대속도벡터 값은 1.067 m/s, 1.087 m/s, 1.106 m/s로 흡입관의 각도가 커질수록 최대속도벡터 값이 커지는 것을 알 수 있었으며, 유체가 확대관의 상부로 올라가는 현상을 볼 수 있었다. 또한, 이는 구동관로의 적정위치를 설정해 주면 흡입관의 유량이 골고루 분포되어 흡입되어 질 거라 생각된다.

Fig. 4~ Fig. 5는 입구의 유속조건 V=1 m/s와 흡입관의 각도가 45°, 60°, 90°일 때의 정압력분포와 전압력분포를 나타내고 있다. 흡입관의 각도가 45°, 60°, 90°일 때의 정압력분포는 82.7 Pa, 118.0 Pa, 93.8 Pa로 확대관의 각도가 60°일 때, 정압력분포가 제일 큰 것을 알 수 있었으며, 흡입관의 각도가 45°, 60°, 90°일 때의 전압력분포는 568.3 Pa, 597.5 Pa, 587.1 Pa로 흡입관의 각도가 60°일 때, 전압력분포가 제일 큰 것을 알 수 있었다.

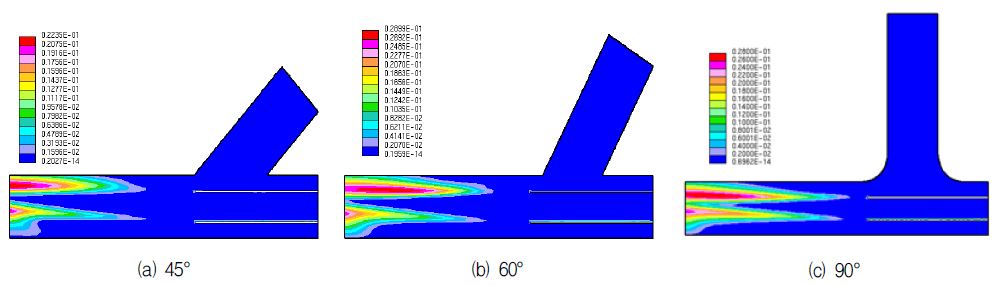

Fig. 6~ Fig. 7은 입구의 유속조건 V=1 m/s와 흡입관의 각도가 45°, 60°, 90°일 때의 난류운동에너지, 난류점도를 나타내고 있다. 흡입관의 각도가 45°, 60°, 90°일 때의 난류운동에너지는 흡입관의 각도가 작아지고 출구에 가까워질수록 난류운동에너지가 감소하는 것을 보이고 있다. 난류운동에너지는 (b), (c)와 비교했을 때, (a)에서 증가되는 것을 확인할 수 있었다. 이는 흡입관의 각도가 작아지는 것에 따라 흡입되는 유량이 증가하는 것을 나타내고 있다. 흡입관의 각도가 45°, 60°, 90°일 때의 난류점도는 0.30 Pa·s, 0.395 Pa·s, 0.397 Pa·s로 흡입관의 각도가 커질수록 커지는 것을 알 수 있었으며, 흡입관의 각도가 90°일 경우 점성의 영향으로 흡입관에서 음압이 발생하는 것을 알 수 있었다.

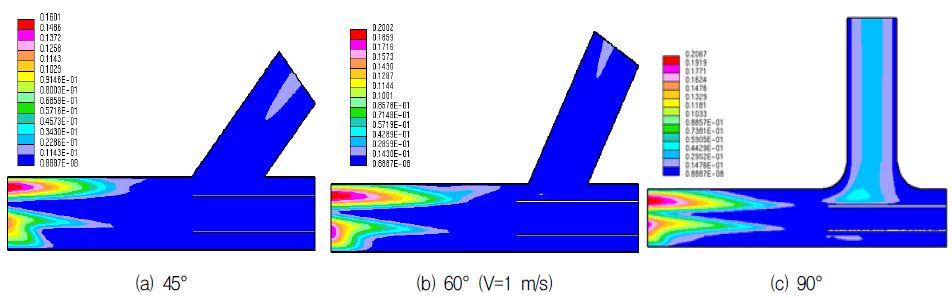

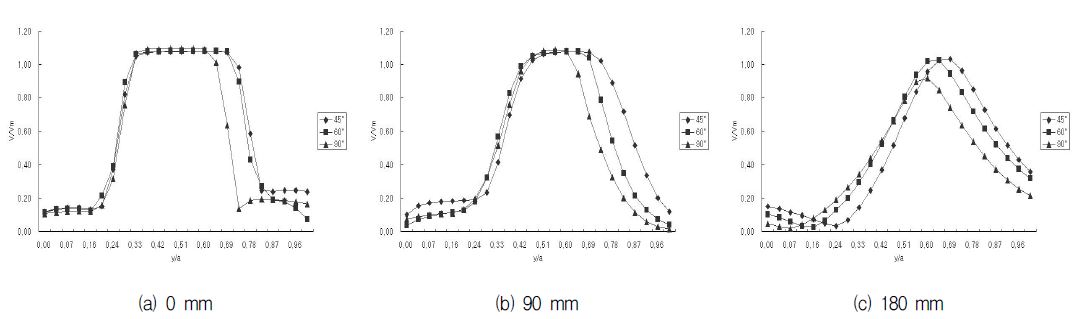

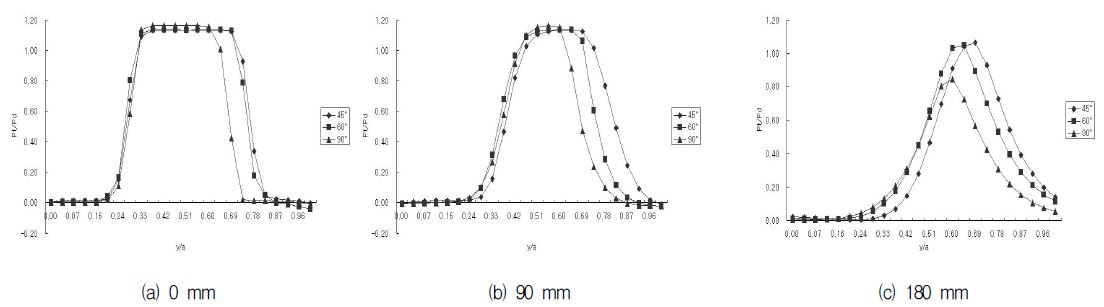

Fig. 8~ 9는 분사펌프 흡입관의 각도 조건은 45°, 60°, 90°이며, 입구의 유속조건이 V=1 m/s일 때, 구동관로와 확대관이 만나는 지점(L=0 mm)을 기준으로 0 mm, 90 mm, 180 mm 지점에 대해 입구의 유속조건에 대한 확대관의 각각의 높이에 대한 속도분포의 비로 무차원화 시킨 값을 나타내고 있다.

Fig. 8은 분사펌프 흡입관의 각도 조건은 45°, 60°, 90°이며, 입구의 유속조건이 V=1 m/s일 때, 구동관로와 확대관이 만나는 지점(L=0 mm)을 기준으로 0 mm, 90 mm, 180 mm 지점일 때의 속도분포를 나타내고 있다. (a)는 0 mm 지점일 때, y / a>0.6 지점에서 속도가 급속히 떨어지는 현상을 보이면서 y / a>0.8 지점에서 회복되는 것을 볼 수 있다. (b)는 90 mm 지점일 때, y / a>0.69 지점에서 속도가 급속히 떨어지는 현상을 보이는 것을 볼 수 있다. (c)는 180 mm 지점일 때, y / a>0.51 지점에서 속도가 급속히 떨어지는 현상을 보이는 것을 볼 수 있다.

Fig. 9는 분사펌프 흡입관의 각도 조건은 45°, 60°, 90°이며, 입구의 유속조건이 V=1 m/s일 때, 구동관로와 확대관이 만나는 지점(L=0 mm)을 기준으로 0 mm, 90 mm, 180 mm 지점일 때의 압력분포를 나타내고 있다. (a)는 0 mm 지점일 때, y / a>0.2 지점에서 급속히 압력이 상승하였다가 y / a>0.6 지점에서 급속히 압력이 떨어지는 것을 볼 수 있다. 압력분포는 흡입관의 각도가 90°에서 제일 작은 현상을 보였으며, 60°에서 음압이 제일 낮게 나타났다. (b)는 90 mm 지점일 때, y / a>0.2 지점에서는 압력이 낮은 상태로 유지되다가 y / a>0.6 지점에서 흡입관의 각도가 90°에서 급속히 압력이 떨어지는 것을 볼 수 있다. (c)는 180 mm 지점일 때, y / a 0.33 지점에서는 압력이 낮은 상태로 유지되다가 y / a> 0.51 지점까지 압력이 서서히 상승하는 것을 볼 수 있다.

3. PIV 실험

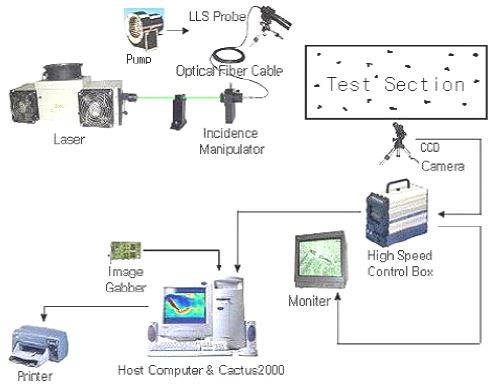

Fig. 10은 PIV 실험에 사용하는 PIV(Particle Image Velocimetry) 시스템의 구성을 나타낸 것이다. 먼저 구동관로의 직경에 대해 입구조건의 유량을 일정하게 유지시키기 위해 정전압을 이용한 제어로 수중펌프로부터 나오는 유체의 속도를 일정하게 유지시켰으며, 실험계측영역(Test Section)에 산란되는 입자를 가시화 시키고, Sheet화 시켜 평면광을 만들어 내기 위해 공랭식 반도체 레이저와 LLS Probe(Laser Light Sheet Probe)를 사용하여 두께 약 3 mm의 막전(Sheet Light)을 해석영역 내에 조명시켰다. 조명시킨 실험계측영역(Test Section) 구간은 고속도 카메라를 이용하여 프레임 시간을 적절히 조정하여 영상을 획득하여 콘트롤 박스(Control Box)에 저장 시키고, 영상정보의 상태를 확인한 후 원시영상을 디지털 신호로 변환시키기 위해 A/D 변환 화상취득장치(Image Grabber)를 사용하였다. 디지털 신호로 변환시킨 영상파일은 프레임(Frame) 영상을 필드(Field) 분할하여 계조치 상호상관법을 적용시켜 입자에 대한 농도 분포를 분석하여 유동에 대한 속도분포를 추출하였다. 사용된 장비에 대한 세부 장치들에 대한 설명은 Table 3에 도시하였다. 실험 온도는 상온 20℃에서 ±1℃의 온도차를 유지시켰고, 구동 유체는 물을 이용하였으며 구동관로에 수중펌프를 이용하여 유동시켰다. 고속도 카메라에 측정된 실험계측영역(Test Section)은 혼합영역(Mixing Area) 350× 300 mm 2로 잡았으며, 속도에 대한 영향을 고려하여 고속도 카메라의 프레임(Frame) 속도를 60 fps 로 설정하여 촬영하였다. PIV 실험 조건은 실제 제품에 설계되어있는 흡입관의 각도 90°, 구동관로의 직경(D=25 mm)에 대해서 실행하였고, 흡입되는 현상을 직접 가시적으로 확인한 후 입구의 유속조건을 1 m/s의 속도로 혼합영역(Mixing Area)의 영상을 취득하였다.

호스트 컴퓨터(Host-Computer)에 연결하여 CACTUS 2000을 사용하여 유동특성을 해석하였다. Table 4는 PIV 실험에 적용한 분사펌프 흡입관의 각도 90°일 때의 유량, 속도 및 레이놀즈(Reynolds) 수를 나타내고 있다.

3.1 PIV 실험 결과

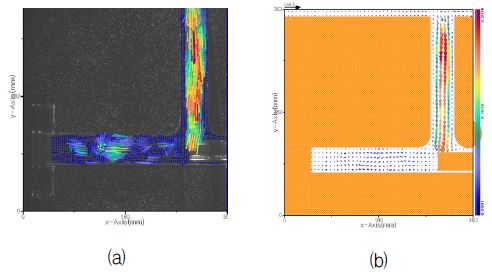

분사펌프 흡입관의 각도가 90°일 때, 구동관로를 통과한 후, 확대관을 지나는 유동에 관해 확산효과를 고려하여 설계하였다. 입구의 유속조건이 1 m/s일 때, 발생되는 속도벡터분포를 CACTUS 2000을 사용하여 분석하였다. Fig. 11은 PIV 실험의 결과를 분석한 영상을 나타내고 있으며, 분사펌프의 전 영역을 해석하였다. (a)는 분석한 값을 보여주는 것이고, (b)는 분석한 값에 대한 확실한 유맥선을 나타내기 위해 입자를 보정하였다.

Fig. 11은 분사펌프 흡입관의 각도가 90°, 입구의 유속조건이 1 m/s일 때의 속도백터분포를 PIV 실험을 통해 분석된 영상을 보여주고 있으며, 전 영역을 해석하였다. (a)는 분석한 값을 보여주는 것이고, (b)는 분석한 값에 대한 확실한 유맥선을 보기위해 입자를 보정하였다. (a)를 보면 흡입관에서 유체가 빨려 들어가는 것을 확실히 볼 수 있다. 입구에서 들어오는 유체와 흡입관에서 들어오는 유체가 만나는 부분인 확대관의 중심부에서 와류가 일어나는 것을 볼 수 있다. 속도벡터분포에서 유동현상을 확실히 보기 위해 보정한 (b)를 보면 확대관의 중심부에서는 와류현상이 일어나는 것을 확인할 수 없다. 이것은 속도벡터분포를 나타내는 것이기 때문에 와류현상은 실제 유체의 유동에서는 크게 발생하지 않은 것으로 볼 수 있다. 그리고 출구에서 유체의 유동분포는 중심부로 흐르는 것을 확인 할 수 있었고, 전체적인 유동현상이 CFD 해석의 속도벡터분포와 비슷한 것을 볼 수 있으며, 출구의 최대속도는 1.12 m/s이다.

4. CFD와 PIV 결과 비교 분석

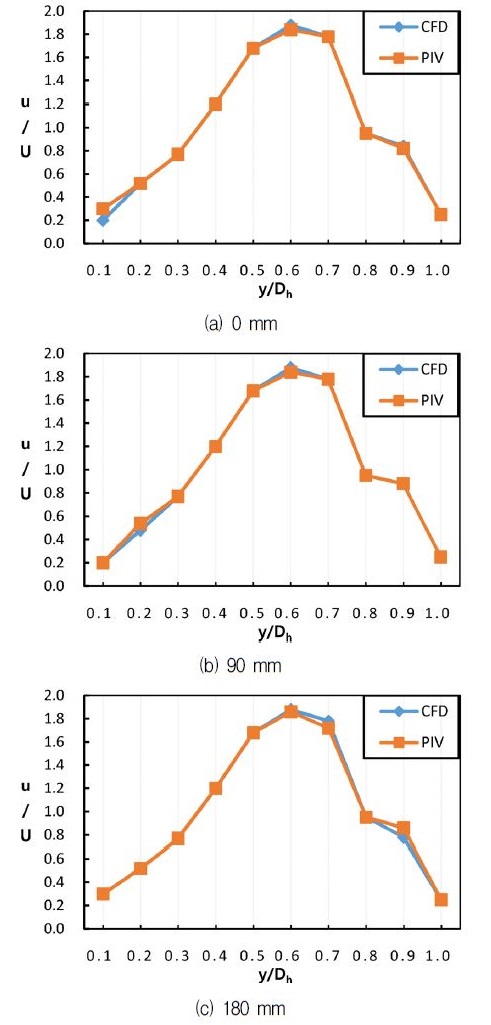

Fig. 12는 분사펌프 흡입관의 각도조건은 90°이며, 입구의 유속조건이 1 m/s일 때, CFD 해석 결과와 PIV 실험 결과의 차이를 확인하고, 실험 결과의 검증을 나타내기 위해 두 가지 값을 임의의 지점을 선정하여 비교 및 분석하였다. 비교 지점은 구동관로와 확대관이 만나는 지점을(L=0 mm) 시작으로, 구동관로에서 유체가 빠져 나온 지점으로부터 확대관의 거리 L=0 mm, 90 mm, 180 mm인 지점에 대한 평균속도분포를 비교 및 분석하였는데, 확대관의 높이에 대한 각 지점의 비(y/D h)가 벽면에 가까워지는 0.4~0.6, 0.75~ 0.95 구간에서 두 값에 대해 비교할만한 오차가 발생하는데, 이에 대한 원인은 벽면에 대한 점성력의 영향과 정상상태로 가정하여 속도벡터분포를 나타내었기 때문이다. 또한 구동관로에서 유출되는 최대의 유속지점들에 대한 CFD 해석 결과와 PIV 실험 결과를 비교해 볼 때, 실험값이 CFD 해석 값보다 더 작은 값을 나타내는 것도 이러한 이유 때문이라 생각된다. PIV 실험값 대비 CFD 해석 값이 작은 것은 실험 조건하에서 발생되는 여러 가지 제반 손실이 발생된다는 것을 감안하지 못했기 때문이다. CFD 해석에 의한 출구에서의 최대속도 값은 V=1.08 m/s이며, PIV 실험에 의한 출구에서의 최대속도 값은 V=1.12 m/s이다. L=0 mm, 90 mm, 180 mm인 지점에서 얻어진 CFD 해석과 PIV 실험의 속도벡터 값에 관한 일치도는 평균 96%이며, 이 결과는 CFD 해석 결과와 PIV 실험 결과가 대부분 일치한다는 것을 나타내고 있으므로, CFD 해석을 통해 얻어진 CFD 해석 결과의 값도 신뢰도가 인정된다고 생각되며, 분사펌프의 유동특성에 대한 분석을 CFD 해석을 사용하여 분사펌프에 대한 최적의 설계구현이 가능하리라 생각된다.

5. 유량효율

Fig. 13은 분사펌프 흡입관의 각도 변화와 입구의 유량변화에 따라 출구유량의 비를 무차원화 시켜 유량효율을 나타낸 것이다.

입구의 유량조건 Q 1=0.0006 kg/s, Q 2=0.0008 kg/s, Q 3= 0.001 kg/s일 때, 흡입관의 각도가 45°인 경우의 유량효율은 η1=2.076, η2=2.0822, η3=2.3092이며, 흡입관의 각도가 60°인 경우의 유량효율은 η1=1.815, η2=1.853, η3=2.212이며, 흡인관의 각도가 90°인 경우의 유량효율은 η1=1.560, η2=1.742, η3=1.948이다. 따라서 동일한 유량조건에서 흡입관의 각도가 작을수록 유량효율이 높으며, 유량효율이 가장 높은 흡입관의 각도는 45°이다. 입구의 유량을 증가시킬수록 속도는 빨라져서 흡입관에 흡입되는 유량효율은 더 높아지는 것을 알 수 있다.

6. 결 론

분사펌프 흡입관의 각도조건은 45°, 60°, 90°이며, 입구의 유속조건이 1 m/s일 때, 분사펌프 흡입관의 각도를 변화시키면서 속도분포, 압력분포, 난류운동에너지 및 난류점도를 CFD 해석을 통해서 분석 및 고찰한 결과를 바탕으로 PIV 실험을 통해서 검증한 본 연구의 결론은 다음과 같았다.

- 1) 분사펌프 흡입관의 각도조건은 45°, 60°, 90°이며, 입구의 유속조건이 1 m/s일 때의 최대속도 벡터 값은 1.067 m/s, 1.087 m/s, 1.106 m/s로 흡입관의 각도가 커질수록 최대속도벡터 값이 커지는 것을 알 수 있다.

- 2) 분사펌프 흡입관의 각도조건은 45°, 60°, 90°이며, 입구의 유속조건이 1 m/s일 때의 난류운동 에너지는 흡입관의 각도가 작아지고, 출구에 가까워질수록 난류운동에너지는 감소하는 것을 알 수 있다.

- 3) 분사펌프 흡입관의 각도조건은 45°, 60°, 90°이며, 입구의 유속조건이 1 m/s일 때의 난류점도는 0.30 Pa·s, 0.397 Pa·s, 0.395 Pa·s로 흡입관의 각도가 60°일 때, 제일 큰 것을 알 수 있다.

- 4) CFD 해석과 PIV 실험에 의한 무차원 평균속도값 및 평균압력 값은 평균 96% 정도 일치하였다.

- 5) 분사펌프 흡입관의 각도조건은 45°, 60°, 90°이며, 동일한 유량조건에서 흡입관의 각도에 따른 유량효율이 가장 높은 흡입관의 각도는 45°이며, 입구의 유량을 증가시킬수록 속도는 빨라져서 흡입관에 흡입되는 유량효율은 더 높아지는 것을 알 수 있다.

References

- Flüegel, G., (1939), “Berechung von Strahlapparaten”, VDI-Forschungsheft 395 Ausgabe B Band 10 Märch/ April.

- Sun, D. W., and Eames, I. E., (1995), “Recent Developments in the Design Theories and Applications of Ejectors a Review”, Journal of the Institute of Energy, Vol. 68(No. 475), p65-79.

- Witte, J. H., (1995), “Efficiency and Design of Liquid- Gas Ejector”, British Chemical Engineering, Vol. 10(No. 9), p602-607.

- Kim, U. J., (2008), “A Study on the Effectof Nozzle Geometry on the Suction Flow Rate in a Jet Pump”, The Graduate School of Dong-A University, Master’s thesis.

- Ko, H. S., (2007), “Flow Characteristics a Jet Pump by Inclined Suction Pipe”, The Graduate School of Jhosun University, Master’s thesis.