러너 베인 각각의 형상 차이에 의한 프랜시스 수차의 성능특성 비교

Abstract

The objective of this study is to investigate the Francis turbine performance characteristics according to the different runner vane shapes. The 3D shape for the Francis turbine runner was scanned and geometrical model was generated for CFD calculation. The 3D geometrical modeling for the turbine facility was carried out using 2D CAD drawings. The FEM-based finite volume method was used to simulate for analyzing the flow phenomena and turbine performance characteristics. And the results obtained by CFD simulation were validated with the experimental data. The numerical results were compared with the experimental values. The turbine performances with the modified vane shapes, which was replaced with the well designed shape by mirroring method, were better than those of the old-designed model. In this case the efficiencies were increased up to about 4∼5 percents for different flow rates.

Keywords:

Computer Simulation, Francis Turbine Runner, Shape Scanning and Modeling, Turbine Performances, Vane Shape Changes키워드:

컴퓨터 시뮬레이션, 프랜시스 수차 러너, 형상 스캐닝 및 모델링, 수차 성능, 베인 형상 변화1. 서 론

프랜시스 수차는 구조가 비교적 단순하고, 낙차 범위가 넓어서 소수력발전소뿐만 아니라 대수력발전소에서도 많이 적용하고 있다.(1)

프랜시스 수차의 러너 제작은 일체형 주조방법과 베인과 크라운 및 밴드 부분을 용접하는 방법이 이용된다. 국내의 소수력발전소에서는 제작상의 편리함 때문에 철판을 절곡하여 설계도면에 따라 베인들을 만든 뒤에 러너 크라운과 밴드에 용접한다. 이렇게 제작된 러너는 각각의 베인 형상이 조금씩 달라질 수 밖에 없다. 이에 따라 운전 시 수차의 효율이 설계값보다 떨어지고, 형상이 다른 베인을 통한 유동의 불평형 등으로 인해 진동이 발생하며, 베인 용접부에 크랙이 발생되게 한다.

최근에 절곡한 베인으로 용접하여 제작한 러너를 주조방법으로 제작한 러너로 교체하여 설치하는 사례가 늘어나고 있다.(2) 물론 일체형 주조방법도 러너의 제작방법에 따라서는 베인의 간격과 두께의 균일함을 설계시방에서 요구하는 바대로 만족시키지 못하는 경우도 있을 수 있다.

본 연구에서는 절곡한 베인으로 만든 러너가 설치되어 있는 프랜시스 수차설비의 유동 및 성능 특성을 구하고, 운전효율 상승이나 캐비테이션 저감을 위한 방안 등을 강구하고자 하였다. 휴대용 스캐닝기기를 이용하여 구한 개략적인 러너의 형상을 모델링 작업으로 보완하여 완벽한 형상자료를 확보한 뒤 컴퓨터 시뮬레이션으로 베인의 형상 차이로 인한 유동 및 성능특성을 구하고, 기존 러너의 성능과 비교하였다.

2. 러너의 형상 스캐닝과 모델링

2.1 러너의 형상 스캐닝

3차원 스캐닝방법은 접촉식과 비접촉식으로 나뉜다. 접촉식 방법으로는 탐촉자로 불리는 probe를 대상물에 직접 접촉시켜 측정하는 방법으로 대표적으로 CMM (Coordinate Measuring Machine)방식이 있다. 이 방법은 정확도가 우수하나 대상물에 직접 접촉해야 하므로 물체에 변형이나 손상을 줄 수 있다는 단점이 있다. 비접촉식 스캐닝방법으로는 TOF (Time Of Flight) 방법(3)과 광삼각법(optical triangulation)을 이용한 방법(4), 그리고 백색광을 이용하는 방법(5)이 있다. TOF방법은 레이저를 물체 표면에 조사하여, 되돌아오는 시간을 측정하여 물체와 측정점 사이의 거리를 구하는 방법이다. 광삼각법은 TOF방식처럼 레이저를 조사하나 대상체와의 거리에 따라 레이저를 수신하는 CCD (Charge-Coupled Device) 카메라의 소자에 레이저가 다른 위치에 도달하게 되는 것을 이용하여 스캐닝하는 방법이다. 마지막으로 백색광 방식은 특정 패턴을 물체에 투영하고, 그 패턴의 변형 형태를 파악하여 3차원 정보를 얻는 방법이다.

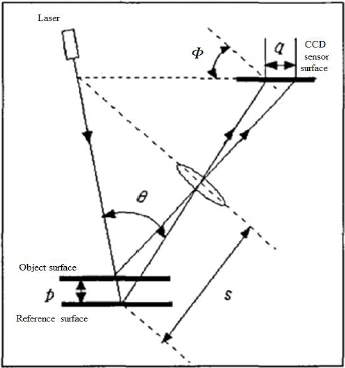

본 연구에서는 광삼각법을 이용한 비접촉식 휴대용 3D 스캐너(Fig.1)를 사용하여 러너 형상을 스캐닝하였다. 광삼각법의 원리는 스캐너로부터 물체로 조사된 레이저가 특정 각도로 기울어져 있는 영상렌즈를 통해 위치측정센서 PSD (Position Sensing Detector)나 CCD 면에 상을 맺게 될 때 Fig.2에서와 같이 물체의 높이가 p방향으로 바뀌면, CCD면에 상을 맺는 레이저의 위치가 q만큼 바뀌게 된다. 물체의 높이 p와 CCD 면에 맺히는 레이저 광점 q의 관계식은 다음과 같다.

| (1) |

식 (1)에서 f는 영상렌즈의 초점거리, s는 렌즈에서 표면 물체까지 거리, θ는 레이저가 조사되는 광학계의 광축과 레이저가 상을 맺는 광학계의 광축 사이 각, Φ는 광축의 수직선과 센서가 이루는 각도이다.

2.2 수차설비의 모델링

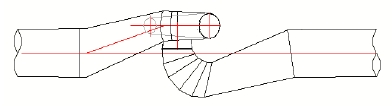

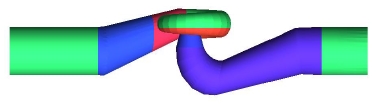

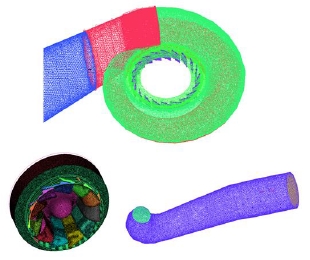

컴퓨터 시뮬레이션을 수행하기 위해서는 모델 수차를 3차원 형상으로 생성해야 한다. 본 연구에서는 수차설비에 대한 2차원 CAD 도면(Fig.4)에 나와 있는 치수정보로부터 3차원 캐드 프로그램을 이용하여 수차설비의 주요 부분인 스파이럴 케이싱, 가이드베인, 흡출관 등의 형상을 Fig. 5와 같이 생성하였다.

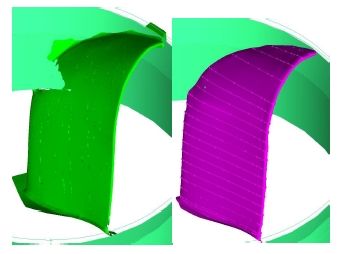

2.3 러너의 형상 모델링

3D 스캐닝된 러너의 형상은 11개의 베인, 밴드 및 크라운으로 구분할 수 있다. 이 중 외부에 노출되어 있는 밴드와 크라운의 경우 정확한 3D 스캐닝이 가능하지만, Fig. 6와 같이 베인과 베인 밴드가 연결되는 안쪽 부분은 3D 스캐너의 접근이 어려워 스캐닝이 제대로 되지 않았다.

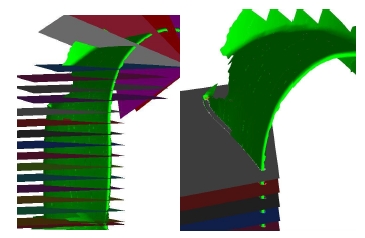

완벽한 형상 모델링을 위해 STL format으로 스캐닝된 러너 형상자료를 ANSYS ICEM-CFD로 불러들여 베인과 밴드, 크라운으로 먼저 분리작업 하였다(Fig. 6). 베인과 크라운 그리고 베인과 밴드 연결부분까지 베인을 가로지르는 20개의 평면을 만들었다. 그리고 그 평면과 베인이 겹치는 선을 추출하였다. 추출된 선으로부터 베인을 재형상화하기 위해 보완작업을 수행하였다. 베인 형상이 스캐닝 되지 않은 안쪽면의 경우 바깥면과 안쪽면이 동시에 스캐닝된 베인의 두께를 기준으로 하여 보완하였고, 베인과 밴드 사이의 스캐닝 되지 않은 영역은 추출된 선 위에 다수의 점을 지정한 후 해당 점들로부터 spline 곡선을 그리는 방법을 통해 형상모델링 하였다(Fig.7). 스캐닝된 베인과 보완된 기준선들을 연결하여 재구성된 베인을 Fig.8에 비교하여 나타내었다.

3. 컴퓨터 시뮬레이션

3.1 격자계 구성

앞서 기술한 방법으로 획득한 수차설비형상으로 컴퓨터 시뮬레이션을 위한 격자계를 구성하였다. 격자생성에 사용된 프로그램은 ICEM-CFD로 3차원 격자생성 전용 소프트웨어이다. 수차설비의 내부는 형상이 복잡하기 때문에 이에 적합한 tetrahedron 격자를 기본으로 하고 벽면에서의 해석의 정확도를 높이기 위하여 prism 격자를 추가하여 총 element 수가 약 250만개인 혼합 격자계(hybrid grid system)를 구성하였다(Fig. 9).

3.2 수치해석

3차원 프랜시스 수차 내의 유동해석을 위해 상용 CFD 코드인 ANSYS-CFX를 사용하였다. 컴퓨터 시뮬레이션에 사용된 지배방정식은 연속방정식과 운동량방정식으로 식 (2)와 식 (3)과 같다.

| (2) |

| (3) |

식 (2)에서 ρ는 밀도, ui는 속도벡터, p는 압력, τij는 응력텐서이다. 난류유동은 와점성이 추가되고, 지배방정식은 RANS 방정식으로 바뀌어진다.

수차설비의 벽면은 비활조건을 적용하였고, 입구와 출구 경계조건은 과거 실험데이터를 기반으로 입구에서 2.11bar 출구에서 0.461bar를 사용하는 압력경계조건이다.

난류모델의 경우 SST(Shear Stress Transport)모델을 사용하였다. 이 모델은 벽면 근처에서는 k-모델을 사용하고 바깥쪽은 k-ϵ모델을 사용하도록 적절한 blending function과 제한자(limiter)를 두어 박리에 의한 2차유동의 정확한 모사와 벽면 경계층의 계산을 보다 정확히 수행할 수 있다.

수치해석의 정확도를 높이기 위해 대류항을 high resolutionscheme을 통해 지배방정식을 이산화하였다. 정상상태해석을 수행하였고 정상상태에서 상대 회전속도를 할당하는 MRF(Moving Reference Frame)기법을 사용하여 회전부 해석을 하였다. 속도와 압력에 대한 잔차(residual)를 10-5 이하로 설정하여 해를 수렴시켰다.

4. 결과 및 검토

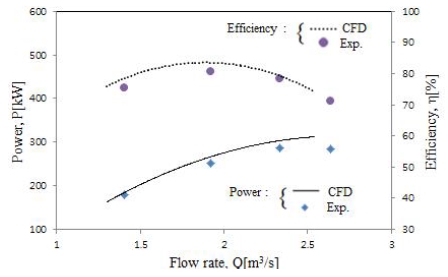

4.1 시뮬레이션 자료 검증

수차의 성능특성을 검증하기 위해 과거 실험데이터를 참고하여 수치해석을 진행하였다. 적용된 수차의 유효낙차는 16.8m이고, 회전수는 360rpm이다. 실험데이터에 기록된 유량범위 내의 유량이 흐르도록 가이드베인의 개도를 변화시켜가며 적절한 개도 5개를 찾아내었다. 찾아낸 5개의 가이드베인 개도를 기준으로 수치해석을 수행하여 유량에 따른 수차의 출력 및 효율을 계산하였고, 그 결과를 Table 1에 나타내었다. Fig. 10은 수치해석을 통해 구한 성능특성과 실험데이터를 비교하여 나타낸 것이다. 그림에는 유량-출력 성능곡선과 유량-효율 성능곡선이 같이 나타나 있다. 수치해석으로 구한 출력값이 실험결과와 잘 일치하고 효율값과 실험에서 측정한 데이터는 그 차이가 최대 2% 내에 있어 시뮬레이션 결과의 타당성을 확인 할 수 있다.

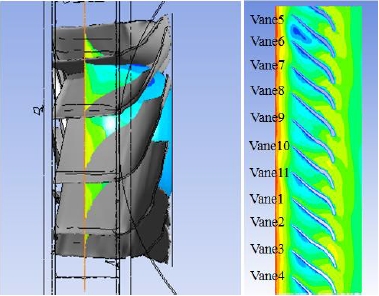

4.2 러너 블레이드 형상 변화와 성능특성 관계

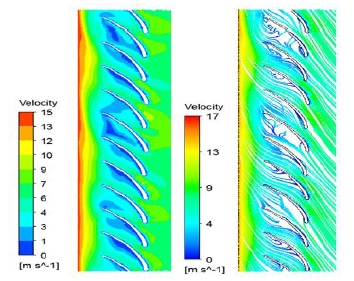

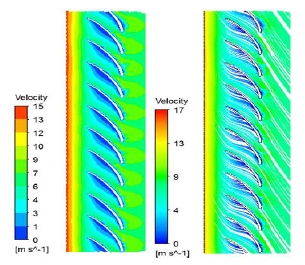

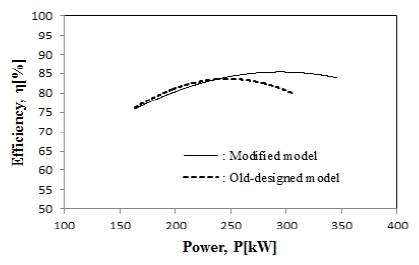

절곡하여 용접한 베인들은 그 모양이 각각 달라서 설계시방보다 수차효율이 낮게 운영된다. 기존의 베인 형상을 갖는 러너(Fig. 11)를 해석한 결과가 Fig. 12와 Fig. 13에 제시되어 있다. 그림에서 5번 베인의 주위에는 재순환영역이 보이는 등 각 베인마다 유동특성이 다름을 알 수 있다. 11개의 베인 중에서 8번 베인에서 유동이 가장 안정적임을 알 수 있다. 따라서 8번 베인을 기준 베인으로 선택하고 미러링하여 11개의 베인이 모두 균일한 형상을 갖고 베인의 간격도 일정한 러너를 모델 러너로 택하고 모델링하여 수치해석을 수행하였다. 새로 수정한 모델의 속도음영과 속도벡터선도 그리고 유선을 Fig. 14에 나타내었다. 기존 모델과 비교시 재순환영역이 사라지고 유동패턴이 원활함을 알 수 있다. 새로 모델링한러너와기존 러너의 해석결과를 유량-효율 곡선으로 비교하여 Fig. 15에 나타내었고, 새로운 모델의 성능특성은 Table 2에 나타내었다.

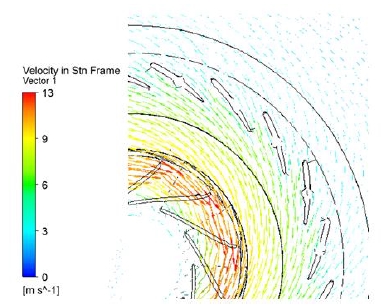

그림에서 알 수 있듯이 미러링하여 새로 만든 모델이 기존의 러너 모델보다 더 넓은 유량범위에서 높은 효율로 운전 할 수 있는 것을 알 수 있다. 새로운 모델은 적합한 베인 형상을 갖고 또 베인의 간격이 기존 모델과 다르게 등간격으로 되어 있어 유동의 불균일 현상이 감소되어 더 높은 성능특성을 갖는다고 유추 할 수 있다. 추가적으로 기존 러너의 경우 가이드베인과 러너 사이의 간격이 넓은데 이 때문에 가이드베인을 지나는 물이 바로 러너로 유입되지 않고 러너 주위를 겉돌다 들어가는 것을 확인하였다(Fig. 16). 이는 유동에너지 손실로 성능저하를 야기 시킬 수 있을 것이다. 러너 베인을 절곡하여 제작할 때에 더 좋은 성능을 갖는 러너 제작을 고민해봐야 할 것이다.

5. 결 론

본 연구의 목적은 러너 베인 형상이 달라짐에 따른 수차성능을 컴퓨터 시뮬레이션으로 분석하는데 있었다. 수치해석을 위해 러너를 3D 스캐닝하여 형상 모델링을 하였고, 수력설비는 2D 도면을 기반으로 3D 형상으로 바꾸었다. 수치해석 결과 베인형상이 다름으로 인해 효율이 낮게 운영됨을 확인하였다. 절곡된 베인 중에서 유동이 가장 안정적인 베인을 선정하고 미러링하여 새로운 러너 모델을 만들어 컴퓨터 시뮬레이션을 수행하였다.

설치되어 있는 러너와 수차설비 중에서 러너만 최적형상을 바꾸어 컴퓨터 시뮬레이션한 결과, 새롭게 형상화한 수차의 성능은 전 유량 범위에 걸쳐 최대 4∼5% 효율 증가가 가능함을 확인 할 수 있었다.

Acknowledgments

2015 한국유체기계학회 동계 학술대회 발표 논문, 2015년 12월 2~4일, 제주

References

- Suh, et al. , (2014), “Theory and Applications of Hydraulic Turbines”, Dong Myeong Publishers, Hoedong-gil 50, Paju-si, Gyeonggi-do, Korea.

- Roh, et al. , (2010), “Experimental Investigation for the Performance of the Francis Turbine before and after the Runner Replacement”, Proceedings of the KSME 2010 Fall Annual Meeting, p3303-3306.

- Park, J. S., and Jeong, K. W., (1999), “Characteristics of the Laser Displacement Sensor Using Optical Triangulation Method”, Journal of the Korean Society for Precision Engineering, 16(7), p40-50.

- Baik, S. H., and Park, S. K., (2005), “Shape measurement by using optical triangulation”, Journal of the Korean Society of Precision Engineering, 22(4), p13-18.

- Lee, J. Y., and Kim, S. W., (1992), “Design of a Non-contact Type Displacement Measurement System Based on Optical Triangulation Method”, The Korean Society of Mechanical Engineers, 15(6), p1030-1035.