전륜 자동변속기 트랜스퍼 기어 소음 저감에 관한 실험적 연구

Abstract

Transmission transfer gear noise, due to its nature, is generated in the high frequency region and is therefore at a disadvantage to the hearing on the vehicle condition. In this paper, Academic experimental study was investigated on the bench and vehicle. First through the FRF test, fragile part of transmission case was investigated. After stiffness reinforcement on fragile part of case, structure born noise was improved. Second, through the transmission error analysis, micro geometry optimization was carried out. After micro geometry optimization, transfer gear noise was improved about 5dBA. Third, through the investigation and improvement of transfer path system on the vehicle, finally transfer gear noise reached acceptable level.

Keywords:

Automatic Transmission, Gear Micro-geometry Optimization, Transfer Gear, Transfer Path, Dynamic Stiffness, Whine Noise, Shift Cable Bracket, Transmission Error, Isolator키워드:

자동변속기, 치형최적화, 트랜스퍼기어, 전달경로, 동강성, 화인소음, 쉬프트 케이블 브라켓, 전달오차, 절연체1. 서 론

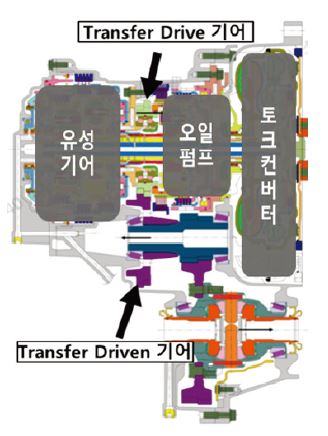

자동변속기를 구성하는 기어는 크게 유성기어, 오일펌프, 그리고 트랜스퍼 기어, 아웃풋 기어로 나눌 수 있다. 특히 트랜스퍼 기어는 특성상 차량 실내에서 고주파 소음을 발생시키기 때문에 고객이 만족하는 수준의 정숙성을 해치는 주요 소음원이다. 따라서 여러 변속기 제조사들은 트랜스퍼 기어 소음을 저감시키기 위해 개발과정 중에 많은 연구를 수행해왔다. 본 논문에서는 글로벌 차량 OEM사의 중형 SUV에 탑재되는 전륜 8속 변속기의 소음개발 과정 중 수행한 트랜스퍼 기어의 대상소음 저감에 대한 연구 그리고 차량 탑재조건에서 소음 개선을 위한 실험적 접근방안을 기술하였으며 상세 내용은 아래와 같다. 첫째, 소스측면에서 변속기 케이스의 강성취약부 보강 및 기어 치형 최적화를 통해 대상 소음을 개선하였다. 치형 최적화는 전달오차 민감도 해석을 바탕으로 기어 샘플을 만들어 실험적으로 검증하였다. 둘째, 쉬프트 케이블을 통해 실내로 소음이 전달되는 것을 검증하는 실험적 방안을 설명하고 개선방안에 대해 서술하였다.

2. 본 론

본 논문에서 다룬 전륜 8속 변속기 구조는 아래와 같다.

2.1 시제작품 변속기 대상소음 1차 개선

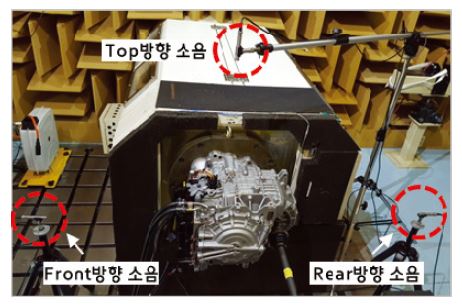

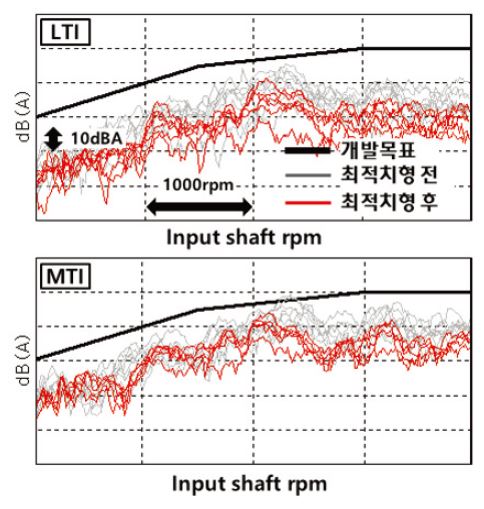

변속기 대상소음은 아래 Fig.2 와 같이 반무향실에서 Top방향, Front방향, Rear방향 마이크의 음압평균을 측정하였으며, 인풋 토크 조건은 L.T.I(Light Tip In)과 M.T.I(Middle Tip In)으로 나누어 계측하였다.

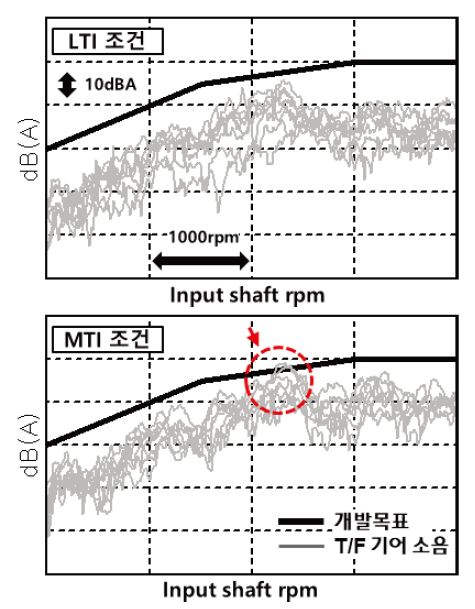

아래 Fig.3은 초기 제작된 시작품의 Transfer(이하 T/F) 기어의 대상소음 평가 결과이다. 평가결과, T/F 기어 소음의 대상개발목표는 만족하나 Middle Tip In 조건의 T/F 기어 소음이 특정 영역에서 목표대비 상한 수준으로 나타났다.

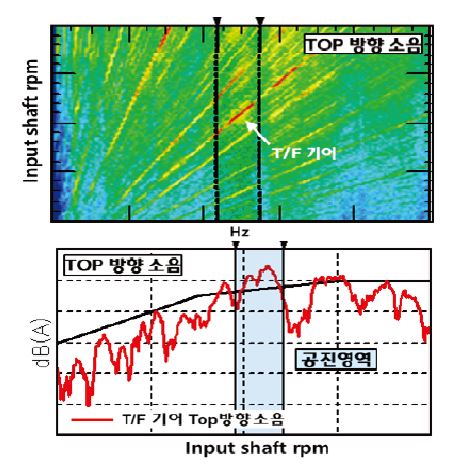

Fig 4와 같이 방향별 소음 분석결과, T/F 기어소음이 가장 높은 영역에서 변속기 Top방향 공진성분이 관측되었다.

1) 동강성 측정을 통한 강성 취약부 확인

동강성은 주파수 응답함수(Frequency Response Function) 평가를 통하여 측정할 수 있다. 먼저 Force sensor가 달린 Impact Hammer를 통해 가진력을 측정하고 강성을 보고자 하는 부위에 진동센서를 부착하여 진동량을 계측하면 동강성을 나타낼 수 있다. 응답을 변위로 나타내는 Receptance FRF와 동강성은 아래 식(1) 같이 역수의 관계가 성립된다. 여기에 변위와 가속도의 관계만 수식에 고려하면 힘과 가속도의 Inertance FRF 계측으로 각 주파수별 강성 특성을 확인할 수 있다.

| (1) |

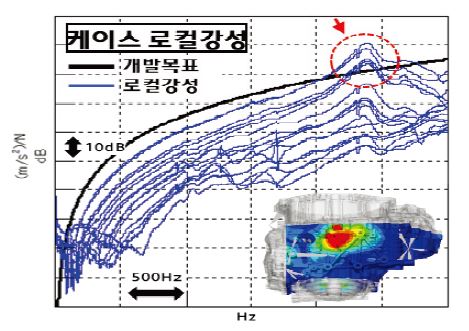

이를 이용하여 케이스 상부방향에서 발생한 공진성분을 파악하기 위해 아래 Fig.5와 같이 케이스 상부측 로컬 강성 평가를 진행하였고 그 결과, 케이스 상부측 소음에서 발생하는 공진영역과 동일한 주파수 영역에서 강성이 취약한 부위를 발견하였다.

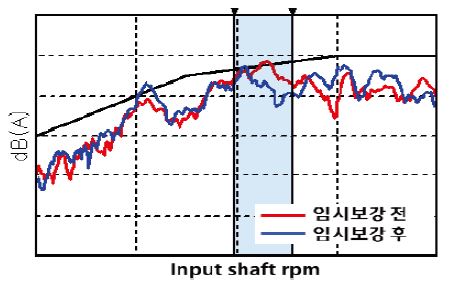

2) 케이스 강성 취약부 소음영향성 검증평가

케이스 강성 취약으로 인한 구조기인 소음(Structure Born Noise) 영향성을 확인하기 위하여 아래 Fig. 6과 같이 접착보수제를 강성취약부에 임시 보강하였다. 곧바로 금형을 수정하는 것은 비용과 시간이 소요될 뿐만 아니라, 개선효과가 확실하게 검증되지 않은 상태에서 금형 수정은 리스크를 동반하기 때문이다. 따라서 위와 같은 사유로 접착보수제를 이용하여 개선효과를 선검증하였다. 임시보강 후 소음 검증을 진행한 결과가 Fig. 7에 나타나 있다. 그래프에서 나타난 바와 같이 로컬 모드가 발생하는 영역에서 소음 개선효과를 확인할 수 있었다.

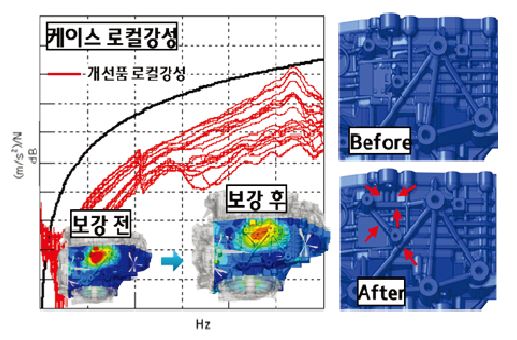

앞선 결과를 토대로 실제 시작금형을 수정하여 개선한 케이스 강성보강사양의 로컬강성 평가 결과가 아래 Fig. 8에 나타내었다, 보강 후 로컬강성이 목표강성을 만족하며 개선됨을 최종적으로 확인하였다.

1) 전달오차 해석

케이스 강성보강으로 구조기인 소음 성분이 개선되었으나, 이는 특정 주파수 영역에 국한된 것으로 여전히 T/F 기어 소음의 전반적인 개선이 필요하다. 이를 개선하기 위한 가장 효과적인 접근은 치형 최적화(Gear Micro Geometry Optimization)이다. 치형별로 기어 샘플을 모두 제작하여 소음을 검증하기는 과다한 비용과 시간이 소요된다. 일반적으로 기어 소음이 전달오차(Transmission Error)에 비례한다는 것은 오랜 기간 검증된 사실이다.

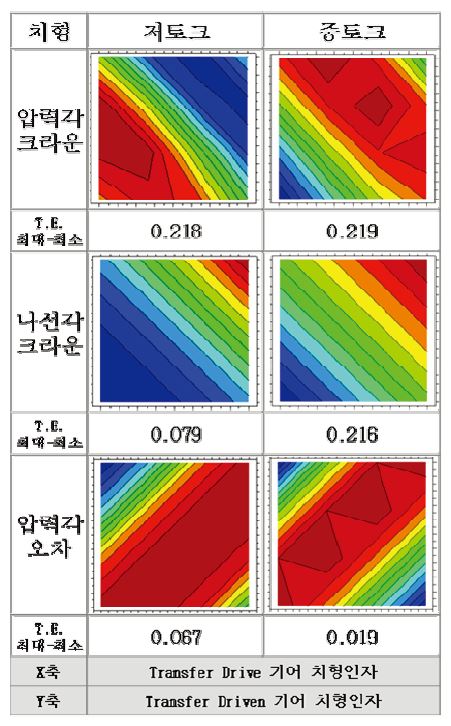

본 논문에서는 상용프로그램인 Romax를 이용하여 전달오차 민감도 해석을 수행하였다. 이 전달오차 민감도 해석을 통해 어떤 치형인자가 전달오차에 민감한지 확인할 수 있었다. Fig. 9에서 도식화한 치형별 Contour를 살펴보면, 빨간색 영역이 전달오차가 큰 영역이고 파란색 영역이 전달오차가 작은 영역이다. 전달오차 민감도는 치형 Spec 범위 내에서 전달오차 Min / Max 차이가 가장 크게 나타나는 치형이 무엇인지 해석적으로 확인하는 것으로, 해석 결과 압력각 및 나선각 크라운의 전달오차 민감도가 가장 크게 나타났으며, 그 다음으로 압력각 오차, 나선각 오차 순으로 민감도가 확인되었다. 이를 바탕으로 시험검증을 위한 기어 샘플 시료수를 추려내어 치형 최적화를 진행하였다.

2) 치형 최적화 대상소음 시험 결과

일반적으로 토크 별 소음 수준이 모두 만족스러운 최적치형을 선정하기란 매우 어렵다. 이는 맞물린 기어의 치변형, 기어가 지지되고 있는 축의 변형, 케이스지지부의 변형량이 부하별로 차이가 있기 때문이다. 따라서 실제 차량의 주 운전 영역을 분석하여 그에 상응하는 대상 시험 조건에 대해 집중적으로 치형 최적화를 수행하였으며 그 결과, Fig. 10에 나타난 바와 같이 평균 5dBA 소음 수준을 개선하였다.

2.2 실차 소음평가 결과

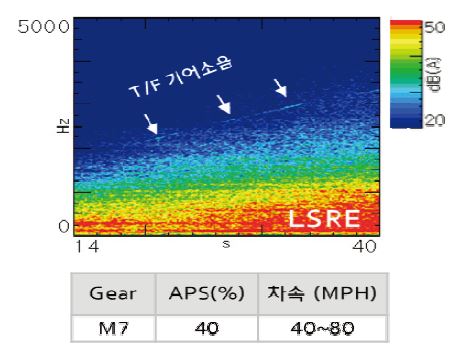

대상에서 개발한 변속기를 차량에 탑재하여 소음평가를 진행하였다. 실차 소음평가는 교통안전공단 산하 자동차안전연구원의 P.G(Proving Ground)에서 단독으로 진행하였으며, 풍절음에 의한 배경 소음 영향이 없도록 풍속 1.5m/s 미만의 통제된 상황에서 시행하였으며 운전석 소음을 계측하였다. 평가 결과, Fig. 12 실내소음 컬러맵과 같이 7단에서 청감상 불만족 수준의 T/F 기어 소음이 발생하였다.

T/F 기어 소음 발생조건에서 대상기준 개발목표를 만족함에도 불구하고 차량 실내에서 소음이 발생하기 때문에 전달경로 측면에서 점검을 수행하였다.

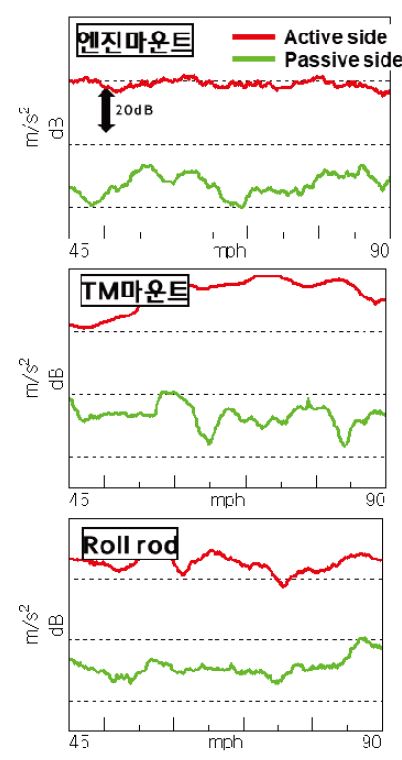

본 논문에서 다룬 차량의 파워트레인은 3점 마운트 구조로 엔진 마운트, 변속기 측 마운트, 롤 마운트에 대하여 T/F 기어 소음이 발생하는 운전조건에서 Active 측과 Passive 측 T/F 기어 진동 성분의 절연율을 확인하였다. 그 결과, 20dB 이상의 절연 성능이 확인되었으며, Passive 측 진동 경향과 T/F 기어 소음 발생 경향이 맞지 않는 점을 미루어보아 마운트 전달경로를 통한 T/F 기어 소음은 문제 없다고 판단하였다.

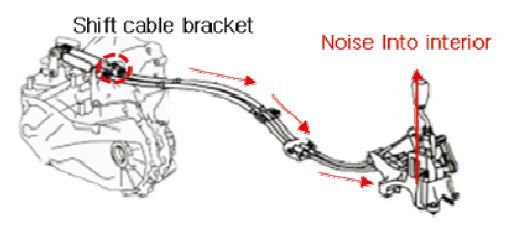

일반적으로 변속기에서 발생하는 기어 소음의 주요 전달경로는 앞서 살펴본 마운트 외에 쉬프트 케이블 측도 주요한 전달경로이며 본 논문에서 다룬 차량의 경우 Shift By Cable 구조이다.

쉬프트 케이블을 통한 소음 전달경로 영향성 검증은 마운트 전달경로 점검과 달리 쉬프트 케이블 브라켓을 변속기 측으로부터 탈거하여 검증하는 것이 실험적으로 가장 효과적인 방법이다. 그러나 연구대상 차량의 엔진룸 구조 특성상 쉬프트 케이블 브라켓을 탈거 할 수 없었다. 이런 상황에서 쉬프트 케이블을 통한 소음 전달경로를 검증하기 위해서 아래 사진과 같이 기어 노브의 소음과 진동을 측정하였다.

1) 기어 노브 근접소음 및 진동 측정 결과

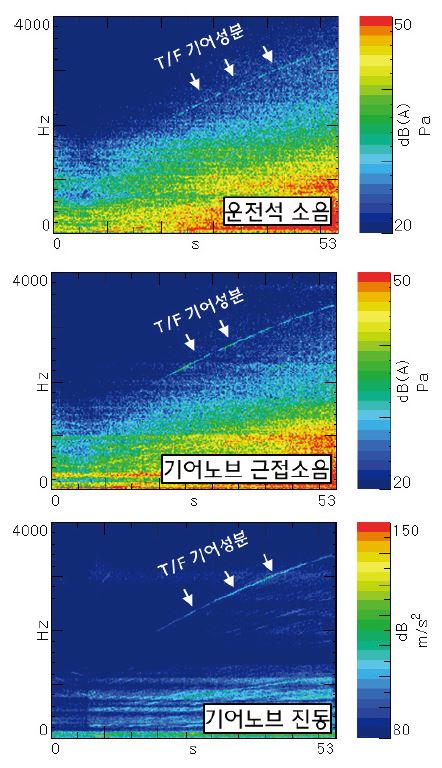

아래 Fig. 15는 T/F 기어 소음이 발생하는 운전조건에서 기어 노브 근접소음 및 노브 진동 그리고 운전석 소음 측정 결과이다. 결과를 보면 운전석에서 발생하는 T/F 기어 소음이 노브 근접소음 및 진동 경향과 일치하는 것을 확인할 수 있었다. 이를 통해 T/F 기어 소음이 쉬프트 케이블 전달경로를 통해 실내로 유입되고 있음을 잠정적으로 확인이 가능하였다.

2) 쉬프트 케이블 전달계 개선 검증

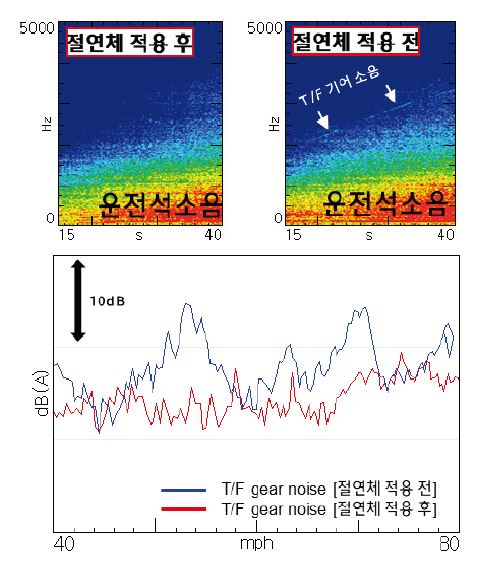

쉬프트 케이블 전달경로를 개선하기 위하여 아래 Fig. 17과 같이 쉬프트 케이블 브라켓에 절연체를 장착하여 소음을 평가하였다.

평가 결과, 절연체 장착시 운전석 기준 T/F 기어 소음이 최대 7 dBA 개선되었으며, Fig. 17 좌측 컬러맵에 나타난 바와 같이 청감상 양호하였다.

결론적으로 노브의 근접소음 및 진동측정을 통해 쉬프트 케이블 전달계를 따라 T/F 기어 소음이 실내로 유입되고 있음을 간접적으로 확인할 수 있었으며 쉬프트 케이블 브라켓 절연체를 장착하여 실제 소음이 개선됨을 최종적으로 검증하였다.

3. 결 론

변속기 트랜스퍼 기어 소음은 그 특성상 고주파 영역에서 발생하므로 차량에서 소음 발생시 청감상 불리할 수 밖에 없다. 본 연구논문에서는 변속기의 트랜스퍼 기어 소음을 개발하기 위해 대상 및 실차에서 개선을 수행하였으며 아래와 같은 실험적 결론을 도출해 낼 수 있었다.

- 1) 변속기 케이스의 로컬강성 측정을 통해 강성이 취약한 부위를 확인하고 케이스의 금형을 수정하기 전 임시보 강을 통해 구조기인 소음을 개선하여 보강 효과를 확인 할 수 있었다.

- 2) T/F 기어 소음의 전반적인 경향을 개선하기 위하여 기 어 치형별 전달오차 민감도 해석을 먼저 수행하였으며 이를 바탕으로 치형별 기어 샘플을 제작하였다. 치형최 적화 결과, 주요 운전 조건에서 T/F 기어 소음을 전반 적으로 약 5dBA 개선하였다.

- 3) 차량조건에서 T/F 기어 소음 전달경로를 점검한 결과, 쉬프트 케이블을 통해 소음이 실내로 유입되는 것을 검증하였다. 특히 기어 노브 근접소음 및 진동 측정을 통해 전달경로 유효성을 간접적으로 확인할 수 있는 실험적 접근방안을 발굴하였다.

References

- Jungkwon, Cha., 2016, “Reduction of the Automatic Transmission Gear Noise by Stiffness Strengthening,” KSAE Journal of The Korean Society Automotive Engineers, pp. 609∼612.

- Myungho, Bae., 1998, “An Investigation on the Method of Tooth Modification for Noise Suppression of Gear Transmission,” KSAE Journal of The Korean Society Automotive Engineers, pp. 243∼251.