LNG 펌프용 깊은 홈 구름 베어링 시험장치: 동역학적 안정성 평가

Abstract

The ball bearings used to support the shaft of LNG pumps are nonstandard bearings. The bearings operate in the cryogenic environment(-162°C) and they are a type of self-lubricated ball bearing using solid lubricant and have larger internal clearance grade than general standard bearings. The defect in ball bearings is the most common failure cause of LNG pumps. In order to ensure the stable operation of LNG pumps, it is important to optimize the design of bearings with the performance evaluation test and reliability test that ensure fatigue life is also needed. In this paper, the tribo-test apparatus was developed for the performance test and reliability test. This test apparatus is designed to evaluate the performance by measuring friction torque and cage orbit of test bearings. Prior to the perform the ball bearing test, the verification test of the test apparatus was done by operating for about 4 hours with the LN2(-189°C) submerged chamber. The stability of the rotor system(motor to shaft) was monitored with the motor input current. The relation between motor input current and torque was confirmed by the test. After the verification of the test apparatus, the performance test of a ball bearing was performed. As we verified, the rotor system was stable and friction torque and cage whirling orbit was measured properly. From these results, we can expect that this apparatus would be helpful in developing the process of ball bearings used in LNG pumps.

Keywords:

LNG pump, Cryogenic, Ball bearing, Performance test키워드:

LNG 펌프, 극저온, 볼 베어링, 성능시험1. 서 론

LNG(liquefied natural gas) 펌프의 축은 볼 베어링에 의해 지지되며 이때 사용되는 볼 베어링은 비표준 베어링에 해당한다. LNG펌프의 볼 베어링은 고압의 극저온의 LNG 유체(-162°C)가 흐르는 환경에서 구동하므로 열 수축이 발생하기 때문에 이를 고려하여 베어링의 틈새 등급도 일반적인 표준 베어링보다 큰 틈새를 갖는 C4 급으로 제작한다. 또한, 일반적인 그리스나, 오일과 같은 유체 윤활을 사용하지 못하기 때문에 고체 윤활 방법을 사용한다. 이처럼 일반적인 표준 베어링과 상이한 극한 환경의 구동 조건을 갖기 때문에 구동 환경을 고려한 설계를 요구한다.(1) 특히 LNG 펌프의 결함 원인 중 베어링과 실과 같은 트라이볼로지 요소의 결함은 약 70% 이상이다.(2) LNG 펌프 가동 중 베어링의 고장은 시스템의 심각한 손상을 초래할 수 있다. 따라서, 펌프의 안정적인 구동 및 장기적인 유지보수의 이점을 위해서는 베어링 성능 및 수명의 최적화가 필요하며 가속수명시험을 통한 신뢰성 평가가 필요하다. 이와 같은 연구를 위해서는 우선 LNG 펌프의 구동 환경을 모사하여 시험할 수 있는 볼 베어링 시험장치의 개발이 필요하다.

국내외에서는 LNG 펌프용 베어링과 같은 극저온 환경에서 구동하는 로켓 터보 펌프용 베어링 관련 연구들이 진행되었다. M. Nosaka 등(3,4) 은 로켓 터보펌프용 볼 베어링의 선정을 위해 시험을 통해 두 가지 종류의 베어링의 시험을 진행하였고 트라이볼로지 특성에 대한 분석 및 성능 비교를 통해 베어링을 선정하였다. 그리고 하이브리드 세라믹 볼 베어링과 스틸 볼 베어링의 시험을 하고 전이박막(transfer film)의 분석을 하였다. 그 결과 하이브리드 세라믹 베어링의 마모 성능이 더 뛰어남을 보였다. 이용복 등(5)은 우주 발사체 터보펌프용 6205 베어링의 내구성 시험을 진행하여 2100초 동안 구동에 성공하였다. 이에 이어서 최복성 등(6,7,8)은 극저온 환경 트라이볼로지 요소 시험장치로 6214 볼 베어링의 내구수명 시험을 2100초 동안 성공적으로 수행하였으며, 마찰 토크 측정 및 케이지 시험을 통해 마찰 특성 및 케이지의 거동 분석 방법을 제시하였다. 하지만 더욱 장시간의 시험에 대한 시험장치의 안정성이 검증되지 않았고 시험 가능한 베어링이 한정적이며 시험장치 구동부의 구조가 복잡하다는 한계점이 존재하였다.

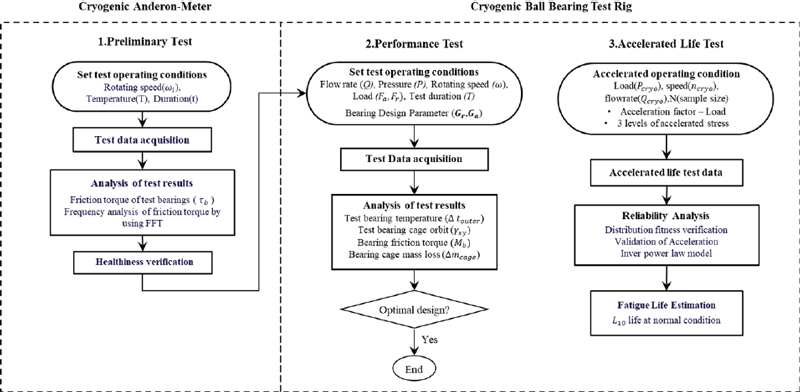

본 연구에서는 LNG 펌프용 베어링의 개발과정에서 극저온 안데론미터와 극저온 볼 베어링 시험장치, 두 가지 트리보 시험장치를 개발하였다. 두 시험장치는 베어링을 시험하기 위한 장치이며 각각 다른 목적성을 가진다. Fig. 1의 각 시험장치 별 시험 진행 절차 순서도를 통해 장치들의 목적 및 시험 방법을 이해할 수 있다.

1.1 극저온 안데론미터

극저온 안데론미터는 상용 안데론미터의 개념으로부터 고안하였다. 안데론미터는 베어링의 생산과정에서 조립 이후 베어링에 결함의 유무를 판단하기 위한 장치이다. 베어링을 1800rpm∼3000rpm으로 회전시키고 이때 베어링의 진동을 속도센서로 측정하여 베어링의 요소별 결함의 유무를 파악할 수 있다.(9,10) 하지만 LNG 펌프용 베어링의 경우 일반적인 안데론미터의 적용이 불가능하다. 적용되는 극저온의 환경에서는 베어링의 요소들의 열변형으로 내부틈새의 변화, 볼과 궤도의 접촉각이 변화하여 상온에서의 진동특성과 상이하기 때문이다. 그리고 극저온 안데론미터는 이와 같은 한계점의 해결하기 위해 극저온 환경에서 볼 베어링의 시험이 가능하게 하였고, 베어링의 마찰 토크를 측정하여 베어링의 이상 유무를 분석할 수 있다. 또한, 시험과정에서 베어링에 손상을 주지 않기 때문에 성능시험을 하기 이전 단계에서 극저온 안데론미터 시험을 하여 베어링의 이상 유무를 확인할 수 있다는 이점이 있다. 만약, 베어링의 틈새가 부족하다면 극저온 안데론미터에서 굉장히 큰 마찰 토크가 측정될 것이다. 혹은 베어링의 요소들의 결함이 이 있다면 시간에 대한 마찰 토크 신호를 주파수 분석하여 확인할 수 있다. 이처럼 문제가 있는 베어링으로 성능시험을 진행하게 된다면 급격한 베어링의 파손 및 성능시험장치의 파손으로 이어질 수 있으며, 이 과정에서 많은 비용적인 손실이 발생하게 된다. 따라서, 극저온 안데론미터 시험으로 앞선 문제들을 사전에 차단할 수 있다.

1.2 극저온 볼 베어링 시험장치(성능시험 및 가속수명시험)

앞서 언급하였듯, 베어링의 성능 최적화 및 수명을 검증하기 위해서는 베어링 설계변수의 최적화와 신뢰성 시험이 필요하다. 우선 베어링의 성능을 설계변수에 관한 연구를 통해 최적화할 수 있다. 볼 베어링의 주요한 설계변수로는 볼과 궤도 사이의 내부 틈새, 볼과 케이지 포켓 사이의 볼 포켓 틈새, 케이지의 가이던스와 외륜 사이의 틈새 등이 있다. 적절하게 설계변수들을 선정하고 베어링을 제작하여 적절한 성능시험평가를 진행하고 최적의 설계값을 선정하는 과정이다.

최적 설계가 이루어진 이후 가속수명시험을 진행하여 베어링의 수명을 평가한다. 가속수명시험은 정상 구동 조건보다 더욱 가혹한 구동 조건으로 시험을 진행하여 베어링의 수명을 단축하고 시험시간을 줄이는 방법의 시험이다. 가혹한 구동 조건을 가속 하중이라 하며 3가지 가속 하중 조건으로 수명시험을 하여 베어링의 수명 데이터를 얻는다. 그리고 얻은 수명 데이터를 신뢰성 분석을 진행하여 베어링의 정상 구동 조건에서의 피로수명을 추정할 수 있다.

앞서 소개한 두 개의 트리보 시험장치 중 극저온 볼 베어링 시험장치에 대하여 다룬다. 극저온 볼 베어링 시험장치는 앞서 언급하였듯, LNG 펌프용 볼 베어링의 성능시험 및 신뢰성 시험을 진행하기 위한 장치이다. 이 시험장치는 LNG 펌프의 구동 환경을 모사할 수 있어야 한다. 시험 베어링이 극저온 유체의 유동 환경에서 장시간 지속 구동할 수 있어야 하며 베어링에 축 방향, 반경 방향으로 복합하중을 가할 수 있어야 한다.

본 연구에서는 LNG 펌프용 볼 베어링의 시험을 위한 트리보 시험장치를 개발하고 시험장치의 구동에 대한 검증시험을 진행한다. 시험장치에서 사용한 극저온 유체는 폭발 위험이 있는 LNG 대신에 액체질소를 사용하여 극저온 환경을 만들어 주었다. 액체질소의 경우 LNG 유체보다 동점성계수가 낮으므로 더 열악한 윤활 환경 조건이기 때문에 액체질소 환경에서 성능이 검증으로 충분하다고 판단하였다. 시험장치 검증 시험 후에는 직접 제작한 6314 베어링을 사용하여 성능시험을 진행하고 테스트 베어링의 단독 마찰 토크와, 케이지의 오빗을 측정 하였다.

2. 베어링 성능 시험장치의 구성 및 측정 방법

2.1 시험장치의 구성

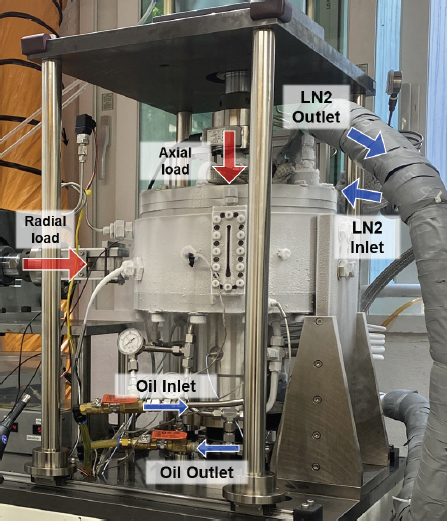

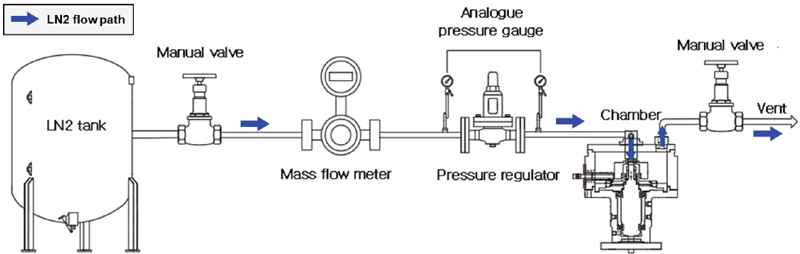

Fig. 2 는 전체적인 시험장치의 외관을 보여준다. 시험장치의 주요한 구성은 액체질소 공급라인, 하중 부하 장치, 챔버, 장치 주요 구동부로 이루어져 있다. 액체질소의 흐름은 Fig. 4를 보고 이해할 수 있다. 액체질소는 외부의 액체질소 탱크로부터 챔버 내부로 공급되며, 코리올리스 질량유량계를 사용하여 액체질소의 질량 유량을 측정한다. 일정한 압력으로 액체질소를 공급하기 위하여 압력 조절기를 공급라인에 설치하였다. 액체질소는 챔버의 주입구로 공급되고 배출구를 통해 배출된다. 공압 실린더를 이용해 베어링에 축 방향과 반경 방향으로 하중을 줄 수 있으며, 각각 최대 20kN까지 조절하여 부하를 줄 수 있고 실린더의 앞단에는 로드셀이 설치되어 부하 하중을 측정한다. 로드셀은 극저온의 영향을 받지 않는다. 주요 구동부는 모터와 축이 유연 커플링으로 연결되어있으며, 시험장치의 축은 두 개의 앵귤러 콘택트 볼 베어링으로 지지가 되며 오일 윤활을 사용한다. 모터는 30kW 인덕션 모터를 사용하였다.

시험장치의 주입구와 배출구, 챔버 내부의 압력과 주입구와 배출구 온도를 측정하여 시험환경을 모니터링하고 지지 베어링의 온도와 모터 입력 전류를 측정하여 메인 구동부의 구동 상태를 모니터링한다. 온도센서는 T타입 열전대 센서를 사용하였고 게이지 압력센서를 사용하였다. NI 사의 DAQ 장비(NI cDAQ-9174, NI-9223)를 이용하여 데이터를 취득한다.

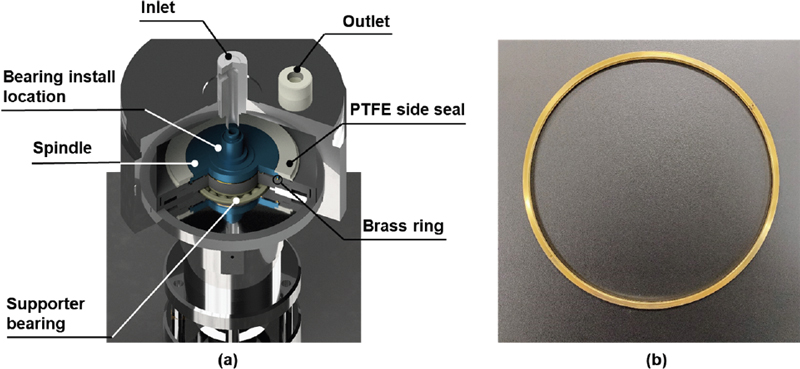

실험 시 챔버는 액체질소로 채워져 있는 상태에서 메인 축이 구동한다. 메인 축을 지지하는 베어링은 오일 윤활 베어링이므로 액체질소의 누설을 최소화하는 것이 중요하다. Fig. 3 파란색 부품은 시험장치의 회전자로 메인 축이자 테스트 베어링이 설치되는 곳에 해당한다. 회전자와 고정자 사이의 액체질소 누설을 방지하기 위해 다음과 같은 실을 적용되었다. 먼저 회전자의 측면에 PTFE 재질의 실을 배치하여 1차 실링을 하였다. 다음으로는 회전자 하단과 고정자 사이의 구조를 레버린스 실의 형태로 하였고 이빨 구조 사이에 황동 재질의 링을 추가하여 틈새를 최소화하고 축의 흔들림에 유연할 수 있도록 하였다.

(a) Schematic of main rotating part and seal components in cryogenic ball bearing test rig (b) brass ring

2.2 시험 베어링의 거동 측정 방법

마찰 토크는 베어링의 성능평가에 있어서 가장 중요한 지표이다. 베어링의 요소들 사이의 마찰은 에너지 손실과 발열 및 마모를 유발한다. 따라서, 베어링의 거동이 안정적이라면 일정하고 작은 마찰 토크를 가질 것이고 거동이 불안정하다면 마찰 토크가 불안정하고 큰 값이 나타나게 된다.

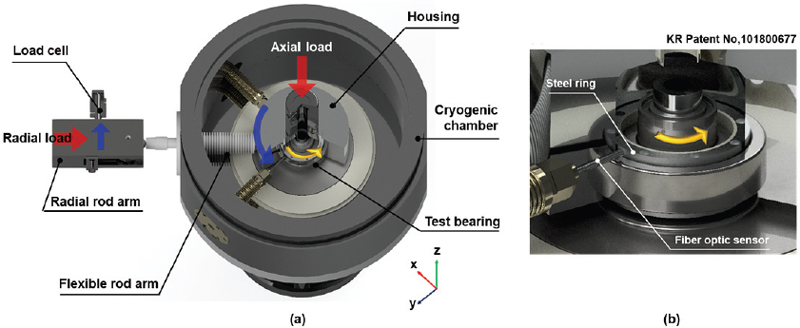

시험장치에서는 테스트 베어링의 단독 마찰 토크를 측정한다. Fig. 5 a는 베어링의 마찰 토크 측정하는 메커니즘을 설명하고 있다. 메인 축과 함께 테스트 베어링의 내륜은 회전하고 베어링 요소들 사이에 발생하는 마찰력은 회전력으로 베어링 하우징에 전달된다. 하우징에 전달된 마찰력에 의한 회전력은 유연 로드 암으로 전달되고 이는 반경 방향 로드 암에 있는 로드셀로 전달된다. 로드셀에서 측정한 힘과 베어링 외륜까지의 거리를 곱하여 마찰 토크를 얻을 수 있다.

일반적으로 케이지는 볼 베어링의 요소 중 하나로서, 볼과 볼 사이를 분리하여 주는 역할을 한다. 또한, 케이지의 동적 거동은 베어링의 구동 안정성 및 수명에 영향을 주며 불안정한 케이지의 거동은 베어링의 고장을 유발하는 원인 중 하나로 알려져 있다.(11) 특히, LNG 펌프용 베어링은 고체 윤활 소재의 케이지를 사용하는 자가 윤활 타입의 베어링으로 케이지가 적절하게 마모되는 것이 중요하다. 케이지의 불안정한 거동은 과도한 케이지의 마모와 마찰을 유발하기 때문에 베어링 성능평가에 중요한 파라미터이다.

시험장치에서는 케이지의 오빗을 측정하기 위해 광섬유 센서(fiber optic sensor)를 90도 간격으로 설치하였고 Fig. 5. b의 그림처럼 케이지 위에 스틸 링을 조립하여 케이지의 거동을 측정할 수 있도록 하였다. 케이지 거동이 조립한 스틸 링의 불평형 질량에 의한 영향을 받을 가능성이 있다. 하지만 이전 연구에 따르면 고속일수록 불평형 질량에 의한 영향이 커지는 것을 확인하였으며 본 시험의 작동 조건인 3,600 rpm 에서는 영향이 거의 없을 것으로 예상할 수 있다.(12) 스틸 링은 빛을 반사하여 광섬유 센서가 적절한 민감도로 반응하도록 0.05a 이상의 평균조도를 갖도록 가공하였다.

2.3 성능시험 조건 및 시험 베어링

시험 조건은 LNG 펌프의 환경을 모사할 수 있도록 하여야 한다. Table 1의 시험 조건은 LNG emergency pump의 구동 조건을 기준으로 하며, 실제 구동 환경보다 더 가혹한 환경 조건에서 시험을 진행하였다. 회전속도는 펌프의 구동 속도와 같으며, 베어링에 부하되는 반경방향 하중은 펌프 내부의 밸런싱 메커니즘이 없다는 가정하여 펌프 유체력에 의한 정 하중, 동 하중을 계산하였다. 펌프의 구동 최대 효율 지점(Best efficiency point)일 때 비속도와 유량 조건으로 하중 변수를 선정하여 임펠러에 작용하는 정하중과 동하중을 추정하였다. 또한 불평형질량에 의한 외력을 계산하여 더하여주었다. 축방향 하중은 펌프 회전자의 질량으로부터 계산하였다. 극저온 유체인 액체질소의 질량 유량은 펌프 내부에서 베어링의 냉각에 사용되는 2차 유량의 10%를 기준으로 하였고 액체질소와 LNG의 밀도 차이를 고려하여 계산한 값이다. 마지막으로 성능시험 조건은 펌프 성능시험 관련 규격인 ANSI-HI 14.6을 참고하여 선정하여 30분으로 선정하였다.

3. 시험 결과 및 고찰

3.1 시험장치의 검증 시험

볼 베어링의 성능시험을 진행하기에 앞서 시험장치의 전반적인 시스템을 검증하기 위한 시험을 진행하였다. 특히, 시험장치의 메인 구동부는 액체질소의 영향을 받기 때문에 실링이 제대로 되지 않는다면 메인 축 지지 베어링을 윤활해주는 오일이 얼어붙는 문제가 발생할 수 있다. 메인 축의 회전자에 실링을 하였지만 챔버가 냉각되고 열전도로 인해 상단 지지 베어링의 하우징도 냉각되게 된다. 이로 인한 영향을 확인하기 위해 상단 지지 베어링 하우징에 해당하는 외벽에 온도를 측정하여 영향을 보고자 하였다. 또한, 장치의 축에 걸리는 부하를 확인하고 구동부의 안정성을 확인하기 위해 모터에 입력되는 전류를 관찰하였다.

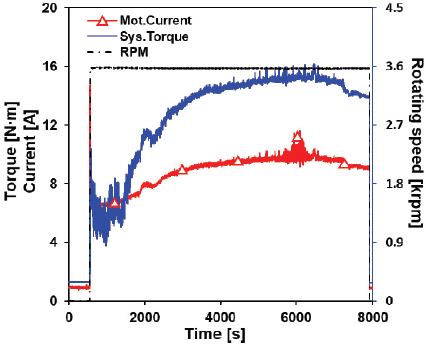

시험장치의 구동 안정성을 모터에 입력되는 전류로 확인하기 위해 모터와 축 사이에 토크 미터를 설치하여 장치를 구동하고 토크 값과 모터 전류를 비교하였다. Fig. 6은 모터 전류와 토크 값을 비교한 결과이다. 축의 회전속도는 3,600rpm이며, 챔버가 액체질소로 채워진 환경에서 축의 구동을 시작하였다. 시스템에 걸리는 토크 값을 보면 약 3,000초까지 토크가 증가하고 약 15N⋅m 정도에서 수렴하고 있다. 모터 전류도 마찬가지로 증가하여 약 10A에서 수렴하고 있다. 이 결과를 볼 때, 토크가 증가하는 경향과 토크가 튀는 구간에서 모터의 전류도 같은 경향을 보인다. 축에 부하 되는 토크가 클수록, 토크 미터가 측정하는 토크 값보다 모터 전류의 민감도가 낮지만, 모터 전류로도 충분히 축에 작용하는 부하량의 확인이 가능하다고 판단하였다.

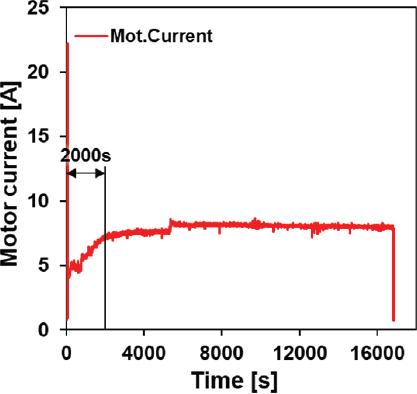

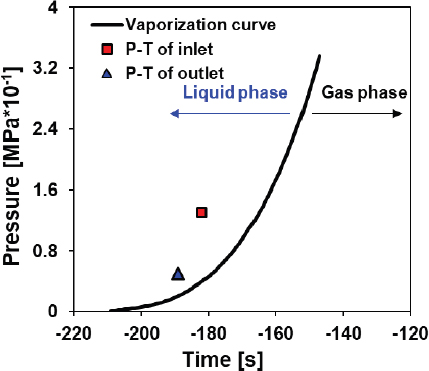

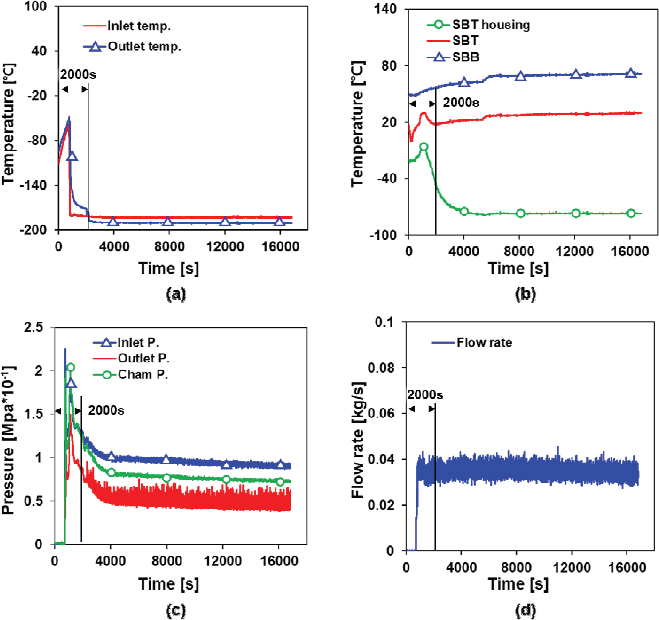

시험장치를 검증하기 위해 시험한 결과는 Fig. 7과 같다. 액체질소는 성능시험과 같은 조건으로 공급하였고 약 4시간 동안 구동 시험을 진행했다. 0초는 데이터를 취득하기 및 축 구동 시작 시점이며, 축은 액체질소 공급 이전부터 계속 구동하도록 하였다. 약 2,000초가 지났을 때, 주입구와 배출구 온도는 –182∼-189℃로 수렴하여 일정한 상태가 되었고 챔버 내부, 주입구, 배출구의 압력도 온도가 수렴하면서 일정하게 수렴하고 있다. Fig. 9는 질소의 온도-압력 선도와 2000초에서 입구 및 출구의 온도-압력 점을 보여준다. 이 그래프를 기반으로 구동 기반으로 초기에는 배관에서 기화되어 들어오던 액체질소가 온도와 압력이 일정한 시점부터는 액체 상태로 공급되고 있음을 알 수 있다, 상단 지지 베어링(SBT : supporter bearing top)과 하단지지 베어링(SBB : supporter bearing bottom)의 온도 역시 약 2,000초 이후부터 완만하게 증가하다가 5,000초부터는 거의 일정해진다. 시험 초기에 상단 지지 베어링은 액체질소의 영향으로 온도가 감소하였다가 회전에 의한 발열로 다시 온도가 증가하였다. 상단 지지 베어링 하우징의 온도는 약 4,000초 정도에 –80℃로 수렴한다. 그럼에도 상단 지지 베어링은 상온 상태를 잘 유지하면서 구동하고 있다. Fig. 8은 시험에서 측정한 모터 전류의 결과이다. 약 2000초까지 전류가 약 5A에서 8A로 증가하여 약 9A 정도에서 수렴한다. 앞서 토크 미터에서 비교 측정한 토크 미터를 토대로 9A에 대한 토크 값을 추정하여보면 약 10N⋅m 정도로 축에 작용하는 부하가 크지 않음을 알 수 있다.

Cryogenic operating test results of the test rig (a) temperature of inlet and outlet (b) temperature of supporter bearings and housing of supporter bearing top (c) pressure of inlet, outlet and chamber (d) mass flow rate of LN2

3.2 볼 베어링 성능시험

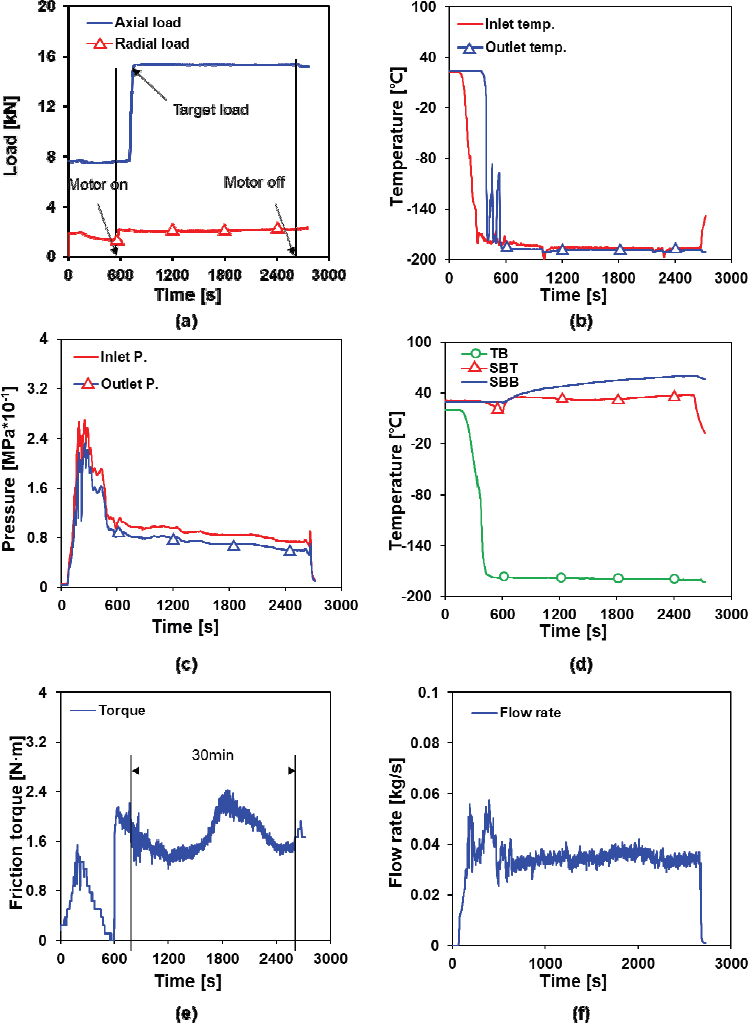

시험장치의 구동에 대한 검증 이후 6314 베어링의 시험을 진행하였고 Fig. 10은 베어링 시험을 진행하는 동안 측정한 구동 환경 데이터를 보여준다. 하중 그래프를 보면 먼저 축 방향으로 7.5 kN, 반경 방향으로 1.8 kN이 가해지고 있는 그것을 알 수 있다. 처음부터 축 방향 하중을 15 kN 주게 될 경우, 메인 축에 과도한 부하가 걸릴 가능성이 있으므로 우선 시험 조건 하중의 50%를 가하였다. 하중을 준 상태에서 액체질소를 공급하여주었고 테스트 베어링이 액체질소에 잠긴 이후 모터를 구동하였다. 모터를 구동한 약 600초의 시간대에 테스트 베어링의 온도(TB: test bearing)를 보면 –180℃인 것을 알 수 있다. 그리고 Fig. 10. e의 그래프를 보면 마찰 토크가 모터 구동과 동시에 2.3 N⋅m로 상승하였다. 모터를 구동하고 약 100초 뒤에 테스트 베어링의 마찰 토크가 안정화되었음을 확인하고 축 방향 하중을 15 kN으로 조절하였다. 15 kN으로 하중이 조절된 시점부터 30분간 시험을 진행하였고 온도, 압력, 질량 유량, 하중 등이 시험을 진행하는 동안 일정하게 잘 유지되었음을 알 수 있다.

Fig. 10. e를 보면 시간에 따라 변화하는 테스트 베어링의 마찰 토크를 확인할 수 있다. 마찰 토크의 최댓값, 성능시험 시간 동안 측정된 토크 값의 평균, 표준편차 등의 값을 Table 3과 같이 분석할 수 있다.

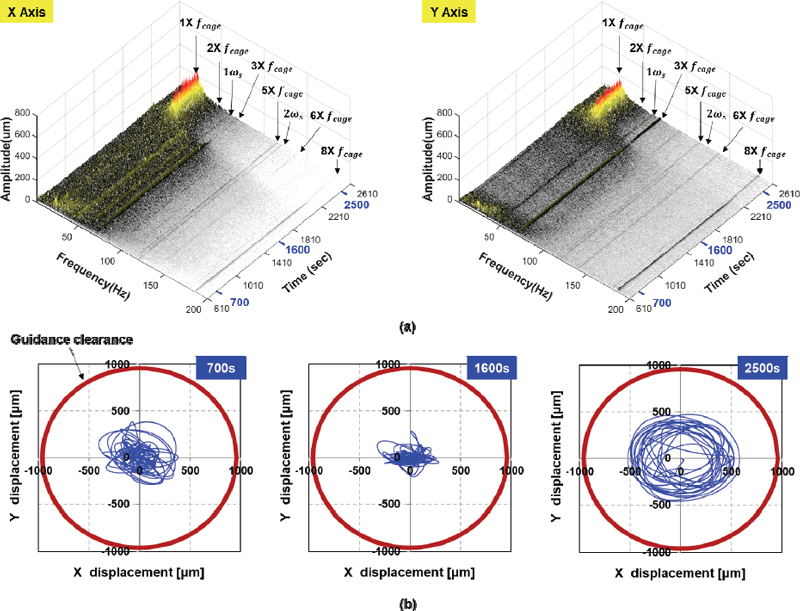

시험에서 광학 센서로 측정한 케이지의 변위 데이터로 FFT(fast fourier transform)를 통해 시간에 따른 주파수 분석을 하였고 Fig. 11. a와 같은 폭포수 그래프가 그 결과이다. 케이지 휘돌림 주파수 (23.3Hz)의 하모닉 성분 (1X fcage∼8X fcage) 및 축 회전 주파수 (fshaft)가 나타난다. 마찰 토크의 변동 폭이 크고 증가하는 약 1800초 지점까지는 1Xfcage 가 거의 확인이 어려우며 2X, 3X 성분이 비교적 뚜렷하게 나타난다. 이 때, 케이지 거동은 불안정적이라고 할 수 있다. 그리고 마찰 토크가 감소하며 변동 폭이 감소하는 약 1800초 이후로는 1X fcage 크기가 점차 증가하며 2X, 3X가 거의 사라지며 케이지의 거동이 안정화 된다. 이러한 케이지 거동 안정성은 Fig. 11. b와 같이 케이지 오빗으로도 확인이 가능하다. 각각 700초, 1,600초, 2,500초에서 1초 동안 측정된 오빗이다. 빨간색 원은 케이지와 베어링 외륜 사이의 가이던스 틈새를 나타낸다. 700초와 1,600초의 오빗은 불규칙하고 불안정한 형태를 보인다. 반면에 2,500초에서는 앞선 두 오빗들 보다 원의 형태가 선명해졌고 상대적으로 거동이 안정적이다. 오빗을 확인한 시간대의 마찰 토크를 보면 마찰 토크의 편차가 700초와 1,600초에서는 0.2∼0.3 N⋅m로 크지만 2,500초에서는 편차가 0.08 N⋅m이며 상대적으로 편차의 크기가 감소한 것을 확인할 수 있다.

4. 결 론

LNG 펌프용 볼 베어링 개발을 위해 성능시험 및 신뢰성 시험이 가능한 시험장치를 개발하였다. 장시간 극저온 환경의 구동 여부 및 장치의 신뢰성을 검증한 이후 6314 형번의 베어링을 사용하여 성능시험을 성공적으로 진행하였고 다음과 같은 결론을 얻었다.

- 1) 약 4시간 동안 액체질소가 채워진 챔버에서 시험장치의 검증을 위한 시험을 하였다. 그 결과 서포터 베어링의 온도, 모터 전류가 모두 일정하게 유지되는 것을 확인하였고 시험장치의 기본적인 성능 및 구동에 문제가 없으며, 더욱 장시간의 시험을 요구하는 가속수명시험도 가능함을 확인하였다.

- 2) 6314 베어링의 마찰 토크와 케이지 오빗이 측정이 잘 이루어졌으며, 시간에 따라 변화하는 베어링의 거동 상태에 대한 분석이 가능하였다.

본 연구에서 트리보 시험장치를 이용해 성능시험평가를 통한 LNG 펌프용 볼 베어링의 최적화와 가속수명시험을 통한 베어링 내구수명 신뢰성 평가가 가능할 것으로 기대된다.

Acknowledgments

본 연구는 2021년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의한 연구(‘20011344’) “LNG 펌프용 극저온 볼 베어링 및 터미널 헤더 기술 개발” 과제와 한국에너지기술평가원(KETEP) 연구비 지원에 의한 연구(“2021202080026D”) “AI/ICT 기반 가변형 유체기기 설계⋅상태진단을 위한 기반⋅플랫폼 기술 및 운영관리 시스템 개발”이며, 이에 관계자분들께 감사드립니다.

References

- National Aeronautics and Space Administration, “Liquid Rocket Engine Turbopump Bearings,” NASASP-8048, 1971.

-

Kim, H.E, Hwang, S.S, Andy.C.C Tan, J. Mathew, Choi, B.K., 2012, “Integrated approach for diagnostics and prognostics of HP LNG pump based on health state probability estimation”, J. Mech. Sci. Tech., vol.26, no.11, pp. 3571-3585.

[https://doi.org/10.1007/s12206-012-0850-4]

-

M. Nosaka, M. Kikuchi, M. Oike and N. Kawaid, 1993, “Tribo-characteristics of self-lubricating ball bearings for the LE-7 liquid hydrogen rocket-turbopump,” Tribology International, Vol. 36,No. 3, pp. 432-442.

[https://doi.org/10.1080/10402009308983181]

-

M. Nosaka, M. Kikuchi, M. Oike and N. Kawaid,1999, “Tribo-Characteristics of Cryogenic Hybrid Ceramic Ball Bearings for Rocket Turbopumps: Bearing Wear and Transfer Film,” Tribology International, Vol. 42, No. 1, pp. 106-115.

[https://doi.org/10.1080/10402009908982197]

- Lee, Y.B, Ryu, S.J, Lee, Choe, B.S, Kim, C.H, Kong H.S, and Lee, J.K, 2013, “Evaluation of Turbopump cryogenic ball bearing operation durability for Space luach vehicle”, The Korean Society of Mechanical Engineers, pp. 110-111.

- Choe, B.S, Kwak, W.I, Lee, J.K and Lee, Y.B, 2017, “Tribo Elements Test Rig and Related Research in Cryogenic Environments”, The KSFM Journal of Fluid Machinery, pp. 71-72.

- Choe, B.S, Kwak, W.I., Seo, W.S, Kim.C.H, Lee, J.K and Lee, Y.B, 2015, “Test Evaluation of Ball Bearing Cage using Torque and Vibration under Extreme Environments”, The KSFM Journal of Fluid Machinery, pp. 22-24.

- Choe, B.S, Kwak, W.I., Seo, W.S, Kim.C.H, Lee, J.K and Lee, Y.B, 2015, “Stability Evaluation and Analysis of Ball Bearing Cage under Extreme Environments for Turbo-pump of Space Launch Vehicle”, Journal of the KSTLE, pp. 85-86.

-

Hiroshi. K, 1986, “Detection and discrimination of flaws in ball bearings by vibration analysis”, Journal of the Acoustical Society of Japan, Vol.7, No.2, pp.121-131.

[https://doi.org/10.1250/ast.7.121]

-

S.Adamczak, K.Stepień and M.Wrzochal, 2017, “Comparative Study of Measurement Systems Used to Evaluate Vibrations of Rolling Bearings”, Procedia Engineering, Vol.192, pp.971- 975.

[https://doi.org/10.1016/j.proeng.2017.06.167]

- J. W. Kannel and D. K. Snediker, 1977, “The Hidden Cause of Bearing Failure”, Machine Design 49-8, pp. 78-82.

-

Choe, B.S, Lee, J.Km Jeon, D.Y, and Lee, Y.B, 2018, “Numerical Study of Cage Dynamics Focused on Hydrodynamic Effects of Guidance Land Clearances for Different Ball-Pocket Clearances in Cryogenic Environments”, J. Eng. Gas Turbines Power. Vol.140(4): 042502.

[https://doi.org/10.1115/1.4037872]

- HYOSUNG GOODSPRINGS, 2014, “LNG Main Cargo Pump Development” (TRKO201600017785), Ministry of Trade, Industry and Energy.